U75V鋼軌現場移動接觸焊質量控制技術研究

萬 軼

(中國中鐵八局,四川 成都 610036)

隨著高速無砟軌道與跨區間無縫線路的飛速發展,鋼軌焊接已成為線路工程質量的關鍵性環節之一。由于鋼軌焊接接頭質量關系到鐵路運輸的安全和效益,因此,確保鋼軌焊接質量對鐵路跨越式發展具有重要的意義。

結合遂渝無砟軌道跨區間無縫線路的施工經驗,針對鋪設上道的100m長定尺鋼軌現場接觸焊施工,研究鋼軌焊接質量的影響因素,積累無砟軌道鋼軌合理施工的技術經驗。

1 鋼軌現場接觸焊試驗

1.1 移動接觸焊設備

無砟軌道長鋼軌焊接施工的設備是從國外引進的K922集裝箱型移動閃光焊作業車。該焊軌作業車由焊機及發電機組電源的集裝箱平板車組成,同時還配有焊軌和正火作業輔助機具、材料、油料、工具等的裝載車,以及牽引用軌道車。焊軌作業車在前,焊接機頭朝向焊軌的前進方向。

K922型焊軌機具有以下特點:具有連續和脈動閃光焊工藝,焊接參數采用計算機自動控制,具有焊接質量自動監測系統及全部數據存儲系統,可以打印每次焊接的詳細數據,水平方向的氣缸能確保每個焊條的卡緊力一致。焊機頂鍛力及焊接變壓器功率的增加,有利于提高合金鋼軌、淬火軌等的焊接質量。可以在線路上焊接長軌條,也可以在無縫線路上完成焊縫閉合、修復或更換鋼軌等多種任務,做到一機多用。

正火作業機具使用特制的移動氣壓焊火焰正火設備,包括有60 kg/m鋼軌用加熱器、氣體控制箱、乙炔過濾器、正火架、冷卻水循環泵及水箱和連接管線。準備工作中有必要檢查是否有足夠瓶裝氧氣和乙炔氣;檢查是否備有備用的混合氣體膠管。

由于氣候條件影響鋼軌的焊接和焊頭正火效果,在雨季焊軌時應在焊軌的集裝箱前端支撐防雨棚,防止雨水淋濕焊機機頭及焊頭;中雨和大雨不宜焊軌;在雷區施工時要采取防雷擊措施。刮風會影響焊接質量,實踐證明大風會引起焊縫出現灰斑等缺陷。防風的有效措施是焊接開始前用阻燃布或石棉布制成圍欄,圍住機頭四周,防止氣流竄入鋼軌焊接區域。

1.2 焊機調試

K922焊軌機焊機調試采用定尺長度為25m的60kg/m U75V鋼軌進行試焊,通過落錘試驗結果調整焊接狀態,并不斷優化工藝參數。焊機狀態調整正常后進行焊接接頭的型式檢驗。在焊機調試時,主要有超聲波探傷法不易探測的灰斑缺陷。灰斑與多個參數(如低壓階段的電壓、加速階段閃光的穩定性、頂鍛量與頂鍛速度等 )的匹配密切相關,都需要通過焊接參數的精心調節,如合理預設燒化量、頂鍛力、頂鍛速度、加速閃光末期速度、帶電頂鍛時間等,以得到最優的焊接工藝參數。參數一旦確定就不再改動。

1.3 焊接工藝與質量控制

(1)接觸焊焊前端面、軌腰導電處都需要除銹,保證打磨光潔度。當操作人員發現焊機在走軌和夾持的過程中,軌底縫隙過大時,需要調整焊機,從兩面觀察軌底對中情況,以免軌底熱量不足。

(2)對接觸焊來說,一旦參數確定,焊接過程雖然不受人為因素的影響,但焊機工作過程中會出現帶電頂鍛消失、頂鍛過程中電流電壓不對稱的軟故障,其穩定程度必須采用參數采集系統加以檢測,才能對焊接質量進行判斷,及時發現并切除存在焊接缺陷的焊頭。

(3)焊后正火和仿形打磨。焊后正火使鋼軌的晶粒細化,消除過熱組織,從而提高鋼軌焊頭金屬伸長率 (δs)和沖擊韌性(Aku),但正火不能消除鋼中的夾雜物,經過對接觸焊焊接頭沖擊韌性研究表明:U75V閃光焊接頭850℃正火,其低溫沖擊韌性最好。在實際過程中,火焰正火由于存在熱量散失等客觀因素,應根據實際工況要求和焊接條件選擇合適的正火溫度,一般現場火焰正火選擇900℃能滿足要求。

實踐證明,鋼軌焊接接頭的軌面硬度必須與母材匹配,否則會在使用中出現焊接接頭的低塌,造成軌道線路的不平順。在正火過程中,隨著鋼軌奧氏體化加熱溫度的提高,冷卻后硬度提高,韌塑性下降。為了使火焰加熱熱處理后的焊接接頭有較高的軌面硬度和較好的軌底韌塑性能,應使軌頭的加熱溫度高于軌底。試驗表明,當兩者差50℃ ~80℃時效果較好。

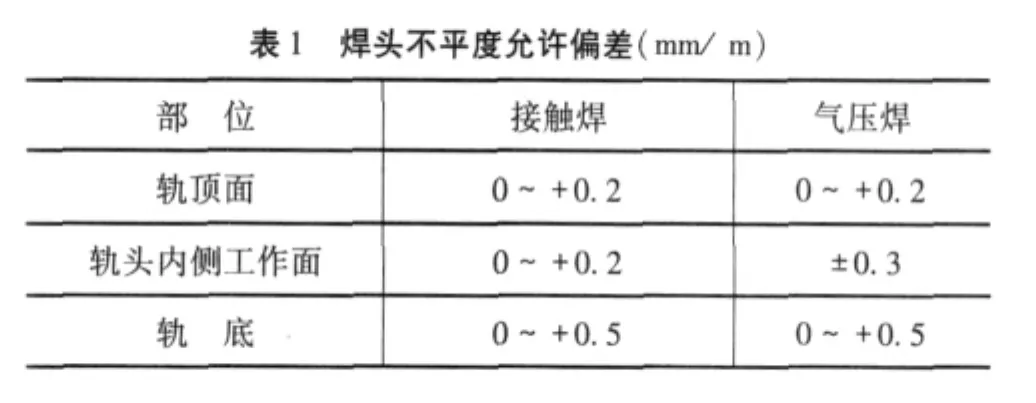

仿形打磨前,要用直線度電子測量系統檢測焊縫兩側各500 mm范圍內的平直度,并確定踏面和內側工作面的磨削量。用MMA一14A型精磨機(帶自動測量裝置)精磨。精磨前,要確定磨石進給量。精磨過程中,注意觀察精磨進度,并及時調整仿形角度。精磨完畢,用測量系統檢測焊縫兩側各500 mm范圍內的平直度,若直線度超出0~0.3 mm/m范圍,需重新精磨,直至滿足下表要求。

?

2 焊接接頭的性能檢驗

采用K922集裝箱型移動閃光焊作業車和火焰正火設備,對攀鋼生產的U75V100 m長定尺鋼軌進行焊接和焊后正火。按照鋼軌焊接技術條件TB/T1632-2005的要求,分別對焊接接頭踏面硬度、縱斷面硬度、拉伸、沖擊、金相組織進行檢驗,結果如下。

2.1 硬度及其分布

2.1.1 踏面硬度

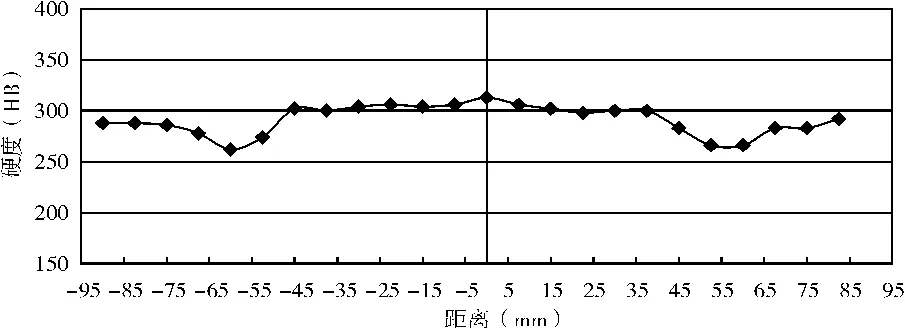

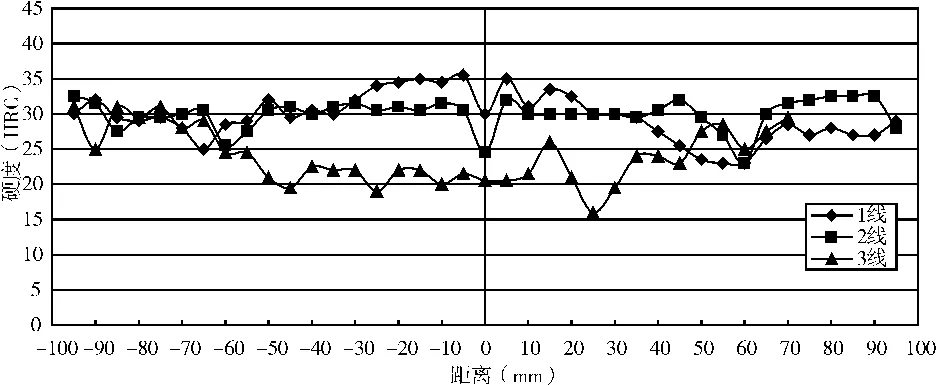

按照鋼軌焊接技術條件的要求,對焊接接頭踏面硬度進行測定。焊接接頭的踏面硬度測定結果見圖1。由試驗結果可知,經焊后熱處理的焊接接頭,其軌面的硬度略高于母材的硬度。

2.1.2 縱斷面硬度

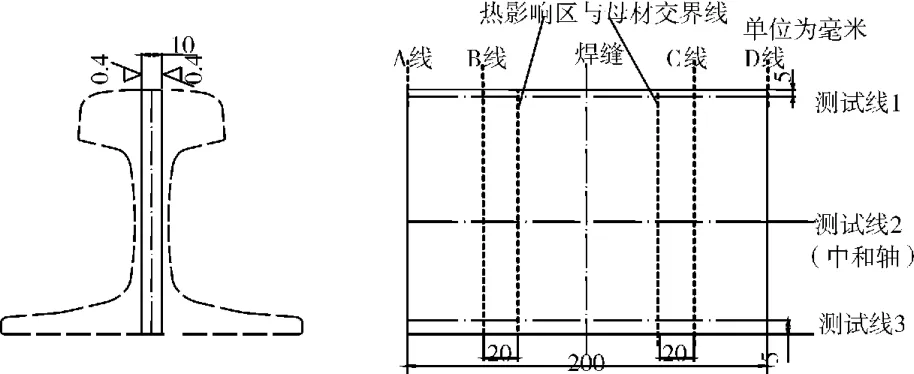

按照焊接接頭技術條件要求對焊頭縱斷面進行硬度測定,取樣部位和測試位置如圖2所示,測點間距5 mm。測定結果見硬度分布圖3。

圖1 軌頂面硬度曲線

圖2 焊頭縱斷面硬度試驗取樣(mm)

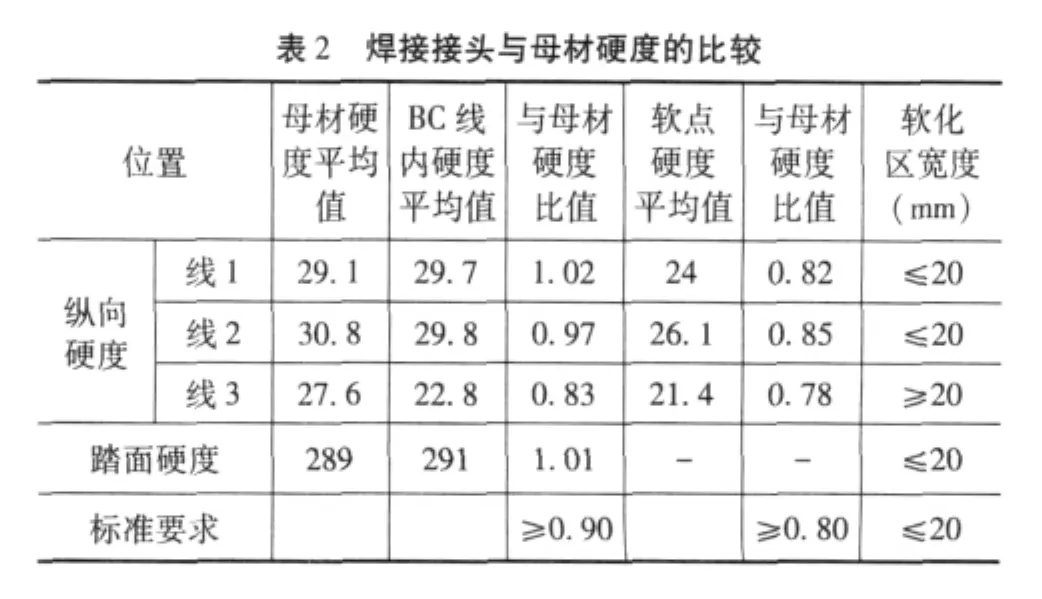

2.1.3 與母材硬度的比較

焊接接頭踏面和縱向硬度與母材硬度的比較見表2。從表中可以看出,經過焊后熱處理的焊接接頭軌頭踏面硬度平均值、測試線1(軌頭部位)及測試線2(軌腰部位)硬度平均值與母材硬度的比值在0.97~1.02范圍,達到了標準規定大于0.9的要求。焊接接頭測試線3(軌底部位)的硬度平均值與母材硬度比值為0.83。焊接接頭軌頭、軌腰、軌底軟點硬度平均值與母材硬度比值基本達到標準規定的要求。焊接接頭的硬度檢測結果達到了預期要求。

?

2.2 拉伸性能

按照鋼軌焊接接頭技術條件的要求,對焊接接頭拉伸性能進行測定。由結果可知,焊后經熱處理的焊接接頭軌頭、軌腰部位的抗拉強度、屈服強度與母材的比值均大于0.90,軌底部位的抗拉強度、屈服強度與母材的比值雖小于0.90,但均達到新技術條件的要求。伸長率指標中軌頭、軌底部位與母材的比值均大于0.70,軌腰部位伸長率與母材的比值小于0.70,但軌頭、軌腰和軌底伸長率平均值均大于6.0%,滿足新焊接技術條件的要求。焊接接頭軌頭部位的強度指標為母材的1.03,軌底部位的塑性指標(伸長率)為母材的1.3。焊接接頭軌頭強度與母材匹配,有利于減少使用中出現低接頭,軌底塑性好有利于焊接接頭的安全使用。從拉伸試驗結果可以看出,采用特制的焊后熱處理設備以及所選的工藝參數達到預期要求。

圖3 縱斷面硬度分布

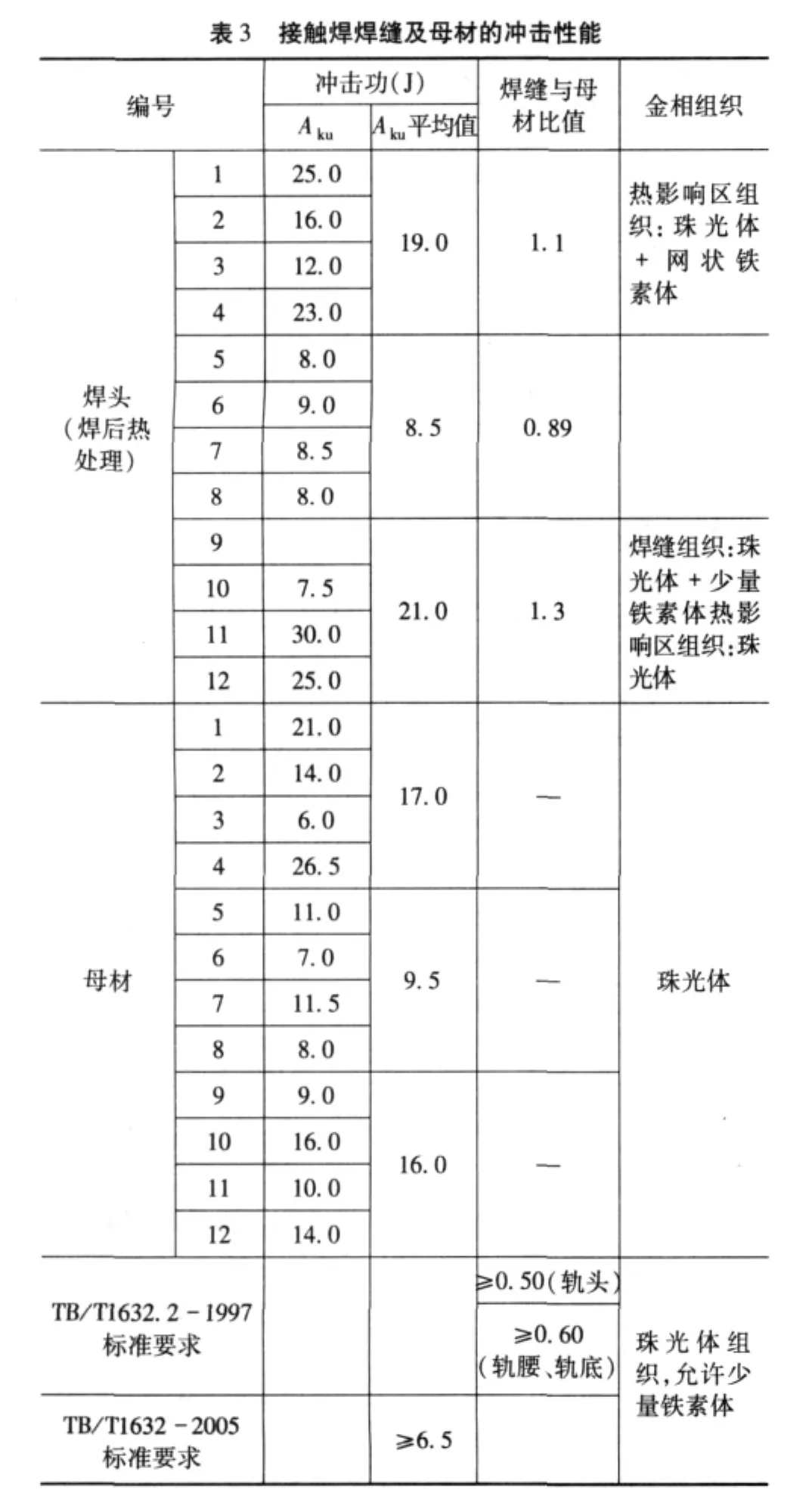

2.3 沖擊性能

按照焊接技術條件的要求,對焊接接頭沖擊性能進行測定。由結果可知,焊接接頭經過焊后熱處理軌頭、軌腰、軌底各部位沖擊功平均值分別為19.0J、8.5J、21.0J,與母材的比值分別為1.1、0.89和1.3。由此可見,經過本項目焊后熱處理的焊接接頭的沖擊韌性不僅達到了標準規定的要求,其中軌頭和軌底部位還高于母材,這對提高焊接接頭的使用安全性具有重要的作用。

2.4 超聲波檢驗

?

對焊接接頭進行焊縫超聲波探傷。使用CTS-26A超聲波探傷儀和全斷面組合探頭對每個焊縫進行無損探傷,探頭共有50個。探傷前,清理焊縫兩側各40 cm范圍內的銹斑、焊渣等;將焊縫兩側各40 cm范圍的鋼軌均勻涂滿機油,并安置好探傷儀探頭,確保探頭與鋼軌間緊密接觸。作業前,探傷儀利用標準件進行標定,確定探傷靈敏度。先用探傷儀22dB頻率對焊頭的軌頭、軌腰及軌底進行超聲波穿透掃描,如果發現焊頭存在缺陷,再用26dB對缺陷放大掃描,確認缺陷的性質、位置和面積,并將探傷結果做好記錄。

3 結論

K922集裝箱型移動接觸焊作業車在無砟軌道上對100 m長定尺鋼軌進行焊接,焊接接頭通過了型式檢驗,說明采用的焊接工藝參數是合理可行的,焊接是成功的。焊接接頭的性能達到了預期的要求,即焊接接頭軌頭的硬度和強度與母材匹配(為母材的1.03倍),軌頭和軌底的韌塑性良好(軌頭和軌底的沖擊韌性高于母材,軌底的伸長率高于母材)。在實際焊接中,我們發現焊機影響焊接質量有以下兩個因素:

(1)工藝參數調定是一個系統的過程。必須對各個參數進行綜合的分析,最終使其達到一個互相融合和互相匹配,才能獲得優質接頭和穩定的焊接質量。

(2)焊接系統壓力的變化對于焊接過程的影響從激發閃光開始到頂鍛結束,從夾緊力到頂鍛力,從內部質量到落錘質量,都將由系統壓力決定。在現有資料中,研究較少,是一個值得探索的問題。

[1]周躍清.鋼軌的材質性能及相關工藝[M].北京:中國鐵道出版社,2005

[2]楊來順.鋼軌焊接工[M].北京:中國鐵道出版社,2000

[3]盧祖文.鐵路軌道結構及維修[M].北京:中國鐵道出版社,2002