黃河龍口水利樞紐電站廠房設計

韓 強 趙小娜 王曉輝 聶學軍

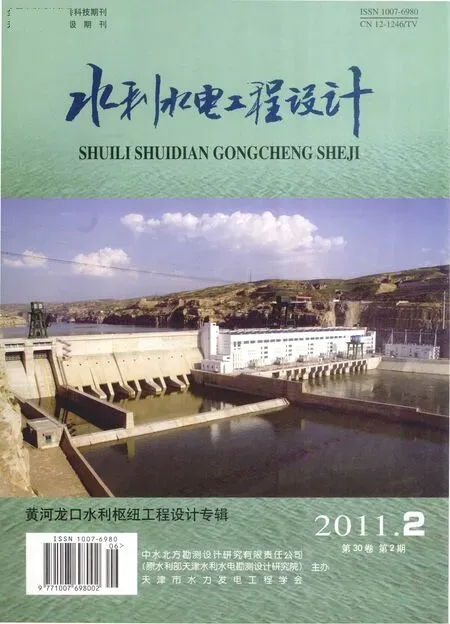

龍口水利樞紐為二等工程,電站廠房為2級建筑物,洪水標準按100年一遇洪水設計,1000年一遇洪水校核。廠房最高尾水位866.02m,最低尾水位861.40m。整體采用 “混凝土重力壩+河床式電站”的布置形式。混凝土重力壩壩頂高程900m,最大壩高51m。廠房縱軸線平行于壩軸線,廠房上游墻兼作擋水建筑物。廠內安裝4臺單機容量100mW的軸流轉槳式水輪發電機組,為滿足黃河龍口—天橋區間瞬時最小流量不小于50m3/s的要求,安裝1臺20mW混流式水輪發電機組。電站總裝機容量420mW,其中400mW參與系統調峰發電。水輪機運行最大水頭36.3 m,額定水頭為31m。

龍口水利樞紐位于山西省忻州市的偏關縣和河曲縣與內蒙古自治區鄂爾多斯市準格爾旗的交界地帶,壩址區段河谷呈U形,谷寬360~600m。河床地形平坦,河底高程858~861m。兩岸岸坡在85°以上,高50~70m。電站廠房建筑物區地層為奧陶系中統上馬家溝組第二段第一小層O2m的中下部巖層,由中厚層、厚層灰巖、豹皮灰巖組成,層內夾少量薄層灰巖,屬于致密堅硬巖石。地層呈單斜狀,巖層傾向下游偏左岸,傾角3°~6°。地層中的NJ304-1、NJ304、NJ303是河床壩基中的控制滑動面,其摩擦系數 f=0.25~0.35,凝聚力 c=10~35 kPa。

1 廠區布置

壩址區左、右岸地形條件基本相當,泄流條件相似。經比較,電站廠房布置在左岸時對外交通和出線更為便利,廠房地基開挖深度和壩基軟弱夾層埋藏深度相適應,總體工程量比放在右岸可減少石方開挖6.1萬m3,節約混凝土5.3萬m3,因此最終選擇將廠房布置在左岸。

主廠房包括主安裝場、主機間和副安裝場。主安裝場設在主機間左側接左岸進廠公路,副安裝場設在主機間右側。20mW機組是為使黃河下游不斷流情況下,利用小流量發電而設置,因而將其布置在靠近河床中部的100mW機組壩段與副安裝場之間。副廠房與GIS開關站連成一字形緊靠主安裝場左側布置。GIS開關站為2層框架結構。副廠房布置在GIS開關站下游,為地下1層、地上4層(局部5層)的框架結構。副廠房地下布置二次電纜室,通過地下電纜廊道與主廠房相通。

2 主廠房布置設計

2.1 主廠房控制高程和尺寸

主廠房內安裝4臺單機容量100mW的軸流轉槳式水輪發電機組和1臺20mW混流式水輪發電機組,采用一機一縫的形式。100mW機組段寬度受尾水管尺寸控制確定為30m;20mW機組段寬度受進水管和尾水管尺寸控制定為15m;100mW機組安裝高程為857.00m,水輪機層高程864.80m,發電機層、安裝場、尾水平臺高程相同,為872.90m,發電機層和水輪機層之間設電纜夾層。20MW機組安裝高程860.60m,并將其發電機層、電纜夾層和水輪機層取與100mW機組段同高,目的是可共用安裝場和起吊設備,以節約投資并方便運行。廠房最大高度69.55m,順水流向全長81.4m。

安裝場總面積按1臺機組段擴大檢修確定。主安裝場長度40m,放置轉輪、轉子、上機架、支持架;副安裝場長12.0m,放置頂蓋和推力軸承支架等部件。副安裝場壩段還設有電梯間作為廠房與壩頂之間的交通通道。

主廠房屋頂支撐結構采用螺栓球節點四角錐形空間網架結構,屋面采用弧形直立鎖邊鋁板,局部設天窗,網架空格內設3條檢修馬道。網架全長186.20m,總覆蓋面積為5423 m2。考慮排水及整體美觀要求,屋面向下游方向呈5%傾斜。

2.2 主廠房布置

龍口電站主廠房采用典型的河床式電站廠房布局。水輪機層以下為大體積結構。尾水管采用彎肘型尾水管,整體式底板結構形式。100mW機組段蝸殼采用T形斷面鋼筋混凝土蝸殼,包角216°。20mW機組段采用金屬蝸殼,包角345°。100mW機組段蝸殼及尾水管進人廊道均布置在下游側,20mW機組段的尾水管進人廊道布置在上游側。機墩均為圓筒形鋼筋混凝土結構,100mW機組段機墩在-x軸與-y軸向各布置1個進人通道,靠上游側布置濾水器、蝸殼排水閥和調速器回復機構。20mW機組段在第Ⅲ象限與-y軸成30°處布置進人通道。發電機出線均在下游側平行于-y軸方向引出,進入主廠房下游側尾水平臺下的母線室。

發電機層第Ⅰ象限布置壓力油罐、調速器及電氣盤柜。第Ⅱ象限布置保護盤。各100mW機組段第Ⅲ象限廠房排架柱間均布置1個垂直向主交通樓梯通向下面各層。各機組段第Ⅳ象限內均布置1個吊物孔,可直達水輪機層,以吊運發電機層以下各層較大物件。機組段上游側有2.0m寬、下游側有3.0m寬通道貫通全廠。考慮到廠房進口段較短,主廠房水輪機層以上上游側壁均設防潮隔墻,滲水通過排水管溝匯入滲漏集水井。

電站尾水平臺上布置5臺主變壓器 (一機一變)和1臺2×630kN雙向尾水門機。主變可通過運輸軌道進入安裝間內檢修。尾水門機負責電站出口尾水檢修閘門、排沙洞出口工作閘門和檢修閘門的啟閉。尾水平臺以下空間分成4層,布置部分生產副廠房,如高壓電纜通道、盤柜室、廠用變壓器、循環水池等。

100mW機組段進水口分3孔布置,20mW機組段進水口布置為1孔。每個進水口沿水流方向依次設攔污柵、檢修閘門和事故閘門,攔污柵采用連通布置。進水口底板高程綜合考慮攔沙效果和機組效率后定為866.00m,進水口與蝸殼間用1∶0.8的斜坡段連接。攔污柵和檢修門均由壩頂2×1250kN雙向門機啟閉。

為防止電站進水口淤堵,在每個100mW機組壩段左右對稱布置2個排沙洞。排沙洞進口底高程860.0m,內徑3.0m。靠下游側設置排沙洞檢修廊道與尾水管進人廊道相接。

3 廠房設計特點

3.1 結構設計

龍口水電站廠房孔洞多,尺寸大,結構復雜。在下部塊體結構的設計中采用結構力學法結合有限元法進行結構計算。采用結構力學法分析時,一般切取若干斷面簡化成平面桿系進行分析,計算中考慮剛域和剪切變形的影響;為彌補結構力學法在寬厚結構計算中的不足,又選擇一定范圍的結構按均質彈性體進行三維有限元計算,最終通過兩種計算結果的對比分析并結合工程經驗進行配筋。上部結構包括主廠房排架、發電機風罩和主副廠房及安裝場各層板、梁、柱結構,一般只采用結構力學法進行分析,分析時不考慮剪切變形的影響。所有鋼筋混凝土結構,均進行限裂驗算。對于上部結構,還進行了變形驗算。

3.2 混凝土蝸殼設計

100MW機組蝸殼采用鋼筋混凝土蝸殼,進口斷面尺寸為6.254m×10.5m,最大水擊壓力0.45mPa,接近混凝土蝸殼承受水頭的最大值。設計時沿徑向切取若干斷面按Γ形框架進行結構計算外,還選取整個尾水管和蝸殼作三維整體有限元結構分析。針對蝸殼進口跨度大,頂板混凝土厚度薄、拉應力大等難題,設計采取設暗梁、加鋼板、局部鋼筋加強等措施解決。為解決鋼筋混凝土蝸殼防滲、抗裂問題,在蝸殼流道進口區和蝸殼頂板范圍內采用16mm厚Q235B鋼板襯砌,在蝸殼流道底板及側墻采用C35F200W6抗沖磨纖維混凝土,混凝土表面采用10mm厚環氧砂漿防護。

3.3 排沙洞設計

為解決多泥沙河流排沙及電站進水口淤堵,在每個100mW機組壩段左右對稱布置2個排沙洞,在副安裝間段設1個,共9個排沙洞。排沙洞布置方式緊湊,未因此增加機組段寬度。初步設計時設置1道副攔污柵和1道主攔污柵,后來考慮到龍口電站上游距離萬家寨電站較近,區間來水量及污物不多等原因,最終取消了副攔污柵。排沙洞單孔設計泄量71m3/s,洞內最高流速19.67 m/s,出口范圍內采用C40F200W6抗沖磨纖維混凝土。經整體模型試驗驗證,在電站發電或開啟5個排沙洞參與泄洪的情況下,不僅電站進口沒有淤積,而且整個河道中的水流更加平順,回流現象基本消失,電站尾水渠中基本沒有淤積,有效減輕了對下游河床的沖刷。

3.4 廠房分縫與寬縫設計

100mW機組壩段寬30m,基礎底部順水流向長為81.1m。根據溫控計算和實際工程經驗分析,按照廠房建筑物布置和結構受力特點從上游至下游分為 A、B、C三塊,A塊為攔河壩及電站進口段,B塊為主廠房段,C塊為尾水平臺及尾水管段。A、B塊之間基礎體形差異較大,荷載在施工期和運行期集度變化較大,為防止A、B塊基底應力的變化,在A、B塊縫面引起較大的結合應力,設計采用流道底部以下設直縫,流道以上設寬縫的方式進行接縫連接。寬縫在施工期不填筑,其中所有結構受力鋼筋在槽內先斷開,從而A、B塊間相對可自由變形,使接縫面應力集中現象弱化。待A、B塊在自重荷載作用下基礎變形基本穩定后,將寬縫內鋼筋焊接連接,在冬季混凝土降低至穩定溫度場時,采用微膨脹混凝土進行回填,寬縫兩側設鍵槽,并預留灌漿埋管,以便在必要時對縫面進行灌漿處理。計算表明,電站壩段的B、C塊間荷載強度較小,基底應力分布在過縫處突變不明顯,設計中采用直縫。接縫灌漿高程布置在857.50m以下,灌漿高程以下部位設置三角形鍵槽,鍵槽深40cm,間距150cm。上下游設置3個灌漿區,每個灌漿區設有灌漿管路,灌漿管路引至樓梯間下部廊道內灌漿站。

4 結 語

龍口水電站采用河床式電站布置方式,充分利用地形和交通條件,做到工程量省,施工周期短,便于工程運行管理。主廠房布置基本上做到了簡潔、緊湊、明快,機電設備布置合理。通過設置排沙洞解決了多泥沙河流電站的進口淤積問題,并使下泄水流更加平順。在結構設計上,通過多種理論和方法分析結構實際受力情況,并采取多項優化措施,在保證結構安全的前提下,加快了施工進度,節約了工程投資,取得了明顯的經濟效益。