汽車機械慣量電模擬技術分析

趙天德 (梧州職業學院汽車工程系,廣西梧州543002)

汽車的機械慣量主要是指在機械運轉中產生的慣性能量,這種動能包含汽車平行移動和機械轉動所儲蓄的能量[1]。汽車機械慣量的量化是汽車結構設計和生產的參數基礎,因而對汽車機械慣量的研究十分必要。在上述研究中,傳統的飛輪技術被電模擬技術所代替。電模擬技術是指利用機械模擬和電子系統相結合的方式進行模擬,以此獲得試驗性數據,并利用上述數據來指導生產和設計。為此,筆者對汽車機械慣量電模擬技術分析進行闡述。

1 傳統機械慣量模擬方法

傳統機械慣量模擬系統主要采用飛輪方法,即通過系統的飛輪組來模擬汽車機械慣量,飛輪組由大小不等的多個飛輪構成。該測試裝置通過離合器等與底盤測功機的主滾連接,通過控制飛輪數量、大小等來模擬不同的慣量。該方法操作簡單,但存在如下缺陷:①飛輪一旦加工完成,其質量固定不變,這意味著一臺模擬試驗機一旦組裝而成,其模擬的質量就固定下來,除非對飛輪組進行更換,否則不能實現多樣化的需求;②飛輪質量越大,其設計和制造要求就越高,這提高了整個系統的成本;③飛輪組在運行過程中會產生較大噪聲和振動,一旦出現機械故障,可能會對周邊設備和人員安全造成一定威脅;④普通的飛輪慣量模擬設備系統龐大,且需要較高的安裝精度,因而安裝和更換飛輪需要花費較長時間。

2 汽車機械慣量的電模擬技術

利用電模擬技術進行汽車機械慣量測定的核心內容有2點:其一是確定車輛的基本慣量,因為不同的車輛所產生的慣量差別較大,同一輛車在不同的測試項目中產生的慣量也不相同;其二,電模擬技術的實現需要采用電力拖動系統,通過對輸出轉矩進行精確控制來調整汽車在加速和減速過程中的加速度和速度,上述參數都可以利用轉矩進行測量,因而電模擬技術的核心是轉矩控制。

2.1 車輛慣量的確定

機械慣量的模擬首先要對慣量進行定量分析,然后根據測試目的和要求確定系統的結構。可以利用專用設備進行試驗來測量汽車的機械慣量,也可以利用一些技術文檔資料來獲取相關數據。如在汽車驅動橋傳動的測量中,只要獲得車輛的質量和車輪半徑就可以利用相關公式來獲得機械慣量[2]。

2.2 模擬系統的運動控制

在進行電模擬過程中,當發動機開始驅動的時候,汽車的所有構件和載重量都成為其負載,用電慣量進行模擬加載的時候,應當使電慣量的速度與真實車輛運行狀況相一致,這樣才能保證模擬的真實性。如果模擬車輛的質量較大,無論是在加速或者減速階段,電慣量系統的加速度也應與真實車輛運行情況相一致。

設電慣量系統的運動方式符合如下方程[3]:

式中,T表示發動機輸出轉矩,N/m;TL表示負載轉矩,N/m;J表示機械轉動產生的慣量,kg/m2;ω表示角速度,rad/s;dω/dt表示角加速度,rad/s2。

電慣量系統的運動方程如下[3]:

式中,Te表示負載電動機產生的電磁轉矩,N/m;J1表示系統機械轉動產生的慣量,kg/m2。

進一步可以得出:

式中,K表示慣量模擬倍數。

通過上述討論,可以得出如下結論[4]:①汽車在加速階段,如果(T-TL)>0,且汽車機械慣量較大,而電慣量系統的機械慣量相對小,即K值大于1,則Te小于0,此時負載電動機實際轉速和轉矩方向相反,從而阻礙汽車進行加速運動;②在汽車減速階段,情況剛好相反,由于Te大于0,負載電動機實際轉速和轉矩相同,從而阻礙汽車進行減速運動。

2.3 電慣量控制

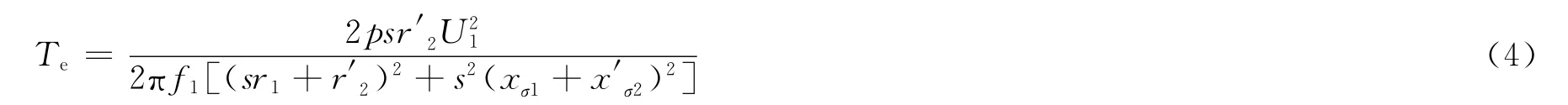

以交流電動機變頻器為出發點,通過交流調速手段來進行電慣量控制。交流電動機的機械特性方程如下[5]:

式中,p表示電動機的極對數,kW;s表示轉差率;r1表示電機定子電阻,Ω;r′2表示電機轉子的等效電阻,Ω;U1表示電動機的端電壓,V;f1表示輸出頻率,Hz;xσ1表示電動機定子電抗,Ω;x′σ2表示電動機轉子等效電抗,Ω。

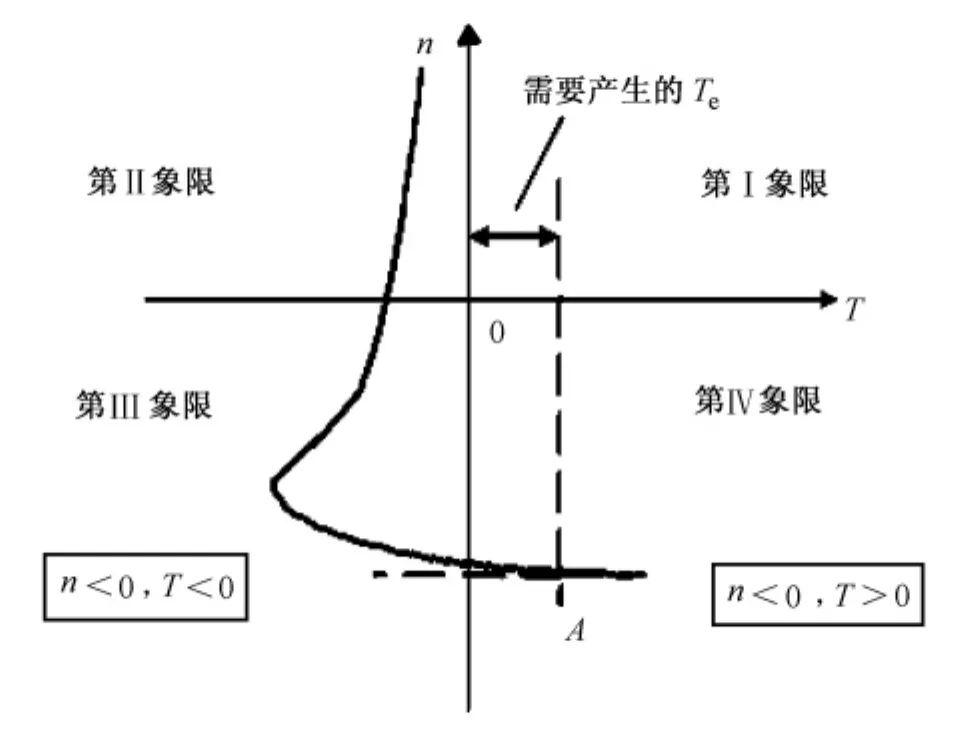

圖1 交流電動機變頻系統機械特性曲線(汽車加速階段)

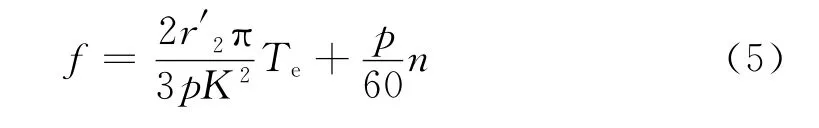

對于交流電動機變頻器,可通過改變電源頻率來達到改變電動機轉速的目的。當采用恒定電源比的控制方式時,需要在控制變頻器的輸出功率的同時控制電壓輸出并保持恒定。當轉速增加的時候,負載電動機產生的電磁轉矩就是阻抗轉矩,其方向與轉矩相反 (見圖1)。此時,負載電動機的工作點應當在機械特性曲線的第4象限中的A點,才能產生系統測試所需要的轉矩Te,其數據可以利用數學方法進行計算,電動機的實時轉速可以通過對設備進行測量得到。此時交流電動機的工作狀態為再生制動狀態,其實際轉速大于其同步轉速,可以利用下式求出變頻器的輸出頻率[5]:

式中,n表示電動機轉速,r/min。

按照式 (2)的要求構造控制器,控制變頻器的頻率會獲得補償轉矩,從而控制電慣量的系統加速度,完成對機械慣量變化的模擬。由于電磁轉矩和轉速不斷變化,變頻器頻率也在實時變化,所以利用電模擬技術構成的慣量模擬系統是一個動態系統。

3 仿真試驗

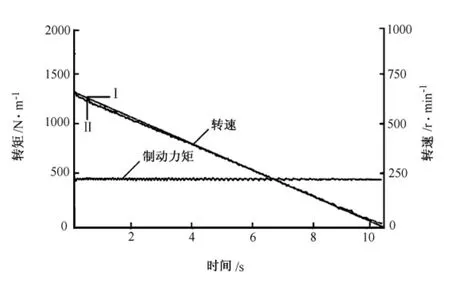

根據動力學模型理論,把電動機輸出軸的轉速作為控制量,把制動力矩作為反饋量,具體過程如下:制動開始后,通過轉矩傳感器采集制動力矩的信號,通過A/D數據采集卡將數字信號輸入計算機計算出所需轉速,再通過D/A轉換成模擬信號送至電動機調速器對電動機進行調速。該試驗在慣性臺架上完成。電模擬系統采用雙閉環控制系統,用轉動慣量為20.48kg/m2的小飛輪對一系列大飛輪轉動慣量進行模擬,將轉速設定為1000r/min和700r/min,恒轉矩設定在400~500N/m,試驗結果如圖2所示。

圖2 20.48kg/m2 小飛輪對80kg/m2 大飛輪轉動慣量的模擬

從圖2可以看出,電模擬系統運行情況表現出雙閉環控制系統的控制規律,其中恒轉矩有一定的波動,對于雙閉環系統來說,這是輕微地擾動作用,因而模擬曲線也會有輕微的波動。此外,電模擬系統試驗在運行開始時和運行結束時比運行在中間段時的誤差相對大一些,這主要是因為在運行開始時的突加負載系統滯后以及在運行結束時自由停車引起的。

4 結 語

通過汽車機械慣量電模擬技術可以對汽車性能進行檢測,也可以為設計提供基礎數據,而且電慣量的汽車模擬系統調節靈活、自動化程度高、裝置簡單和維護方便。因此,該技術將成為汽車性能檢測的主流技術。

[1]谷曼.車橋總成制動性能試驗臺的設計[J].安徽農業大學學報,2009,(3):505-508.

[2]劉田.汽車制動器性能控制方法[J].四川兵工學報,2010,31 (4):62-63.

[3]李洪山,孫英達,慶振華.電慣量模擬機械轉動慣量方法的研究[J].制造業自動化,2009(6):20-21.

[4]張彪,劉昭度,李志遠,等.機械轉動慣量電模擬系統設計與試驗[J].農業機械學報,2007,38(5):37-38.

[5]宮文斌,劉安龍,江闊,等.機械慣量混合電模擬技術研究[J].農業機械學報,2009,40(1):208-212.