Q345GJC鋼板探傷不合格原因分析

呂麗華,呂慎輝,劉云峰

山東萊蕪鋼鐵股份有限公司品保部,山東 萊蕪 271104

0 引言

寬厚板是萊鋼的生命線,年設計能力為180萬t/年,主要產品有船板鋼、管線鋼、壓力容器鋼等,多用于高危行業或環境中,因此對鋼板的內部質量有著非常高的要求。超聲波探傷作為目前萊鋼寬厚板無損檢驗的主要方式,主要是應用超聲波在鋼板中傳播,隨材料的聲學特性和內部組織、缺陷的不同而變化,以此檢測材料內部的裂紋、分層、縮孔、氣泡、疏松以及嚴重粗晶等結構的變化和缺陷情況。

工廠生產中采取250mm厚度的鋼坯軋制一批25mm厚度的Q345GJC,軋后探傷均不合格,探傷缺陷波較高,缺陷分布于大部分的板面,且尺寸較大。鋼板的生產工藝為:轉爐冶煉

LF精煉→板坯連鑄→控制軋制→空冷。

1 鋼板的探傷情況

對鋼板進行超聲波檢驗時發現有嚴重的探傷缺陷存在,分別進行了超聲波在線探傷和人工探傷。

圖1 自動探傷儀三維探傷結果

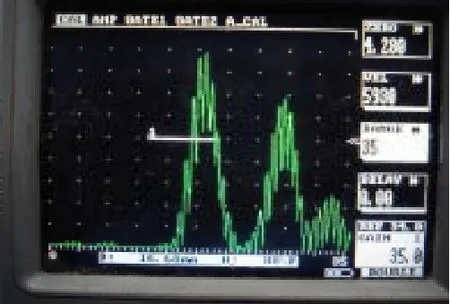

圖2 手動探傷缺陷波形圖

從圖1在線探傷儀顯示的三維探傷圖譜可以明顯看出,Q345GJC在厚度16~17mm出有明顯的缺陷層,缺陷層分布在鋼板的整個表面,貫穿整個鋼板的軋制方向。從圖2人工探傷的缺陷波形圖也可以明顯的看出,缺陷波的波高高于鋼板底波的波高,達到了88%的高度,缺陷波的位置在板厚的16.68mm處,基本與自動探傷儀的結果對應起來。手動探傷缺陷波呈現草狀,個別缺陷波呈尖銳狀并且波幅高,根據探傷學的相關知識判定為疏松狀缺陷并且鋼板內部有裂紋。根據標準判定,鋼板探傷不合格。

2 取樣以及確定進行檢測的項目

2.1 取樣

在鋼板探傷嚴重的區域,通過手動探傷儀的準確定位,取試樣進行低倍、金相、電鏡掃描以及物理性能試驗。

2.2 探傷缺陷的試驗研究

2.2.1 低倍分析

對探傷不合格的鋼板取樣后進行低倍分析,可以明顯的看出在鋼板厚度1/2位置處有明顯的偏析帶,偏析帶呈連續的細長狀,并且有裂紋、夾雜等缺陷,沖擊斷口處發現白亮帶區域。

2.2.2 缺陷金相分析

對低倍試樣進行金相分析,可以看到在試樣的心部有裂紋,裂紋處出現碳偏析,珠光體量較多。裂紋的出現驗證了探傷不合格的原因,并且解釋了探傷缺陷波的形態,與探傷結果呈現一致性。

2.2.3 掃描電鏡的檢驗分析

為進一步研究鋼板探傷不合格的原因, 對探傷不合格處金相試樣做了掃描電鏡對比分析, 結果看出:心部有一條明顯白而亮的缺陷帶,心部的裂紋、偏析和MnS等夾雜物非常嚴重。鋼板微觀組織的差異、心部偏析、內部裂紋以及夾雜物等的存在是導致探傷不合格主要原因 。

對裂紋處進行了能譜分析,結果顯示裂縫內部含有Al2O3、MnS等夾雜,這是造成裂縫的主要原因。

2.2.4 氣體分析

對探傷不合格的試樣進行氣體分析,得到探傷不合格的鋼板氣體氫含量為3.2ppm,遠遠大于探傷合格中鋼板的氣體氫含量2.4ppm。鋼中的氫可以在顯微空隙處聚積形成氣體分子, 而夾雜物與金屬基體的相界面又強烈吸附氫,所以夾雜物周圍氫壓較高,尤其是夾雜物的尖銳處,當氫壓超過臨界值時,就產生了微裂紋,而且隨著氫壓的增加,微裂紋可以擴展或互相連接,形成較長的裂紋,嚴重影響鋼板內部質量,造成探傷不合格。由于軋制鋼板較薄(25mm),軋后冷卻較快,鋼板下線后溫度已經降到100℃以下,難以實現堆垛緩冷,因此冷卻產生的內應力難以被有效消除,同時也不利于鋼中氫的釋放,加劇了微裂紋的產生, 從而造成鋼板探傷不合格。

3 結論

1)連鑄板坯的中心偏析遺傳到軋制鋼板中,鋼坯的內部缺陷在軋制時小的缺陷可以得到焊合,但是比較大的缺陷則無法通過軋制工藝的調整予以改善;

2)鋼中MnS等夾雜物數量多、尺寸大,其尖端處是裂紋產生的有利場所,影響鋼板的探傷合格率;

3)鋼水中的氫含量偏高,容易造成氫致裂紋,造成探傷不合格品的出現;

4)由于軋制鋼板較薄(25mm) ,軋后冷卻較快,不能有效消除內應力,同時也不利于鋼中氫的釋放,加劇了裂紋的產生。

4 解決措施

1)加強鐵水脫硫,優化煉鋼工藝,有效降低鋼中S 含量從而減少MnS夾雜物;

2)加強煉鋼工藝控制能力。走RH精煉脫氫,降低鋼種的氫含量;同時優化板坯連鑄工藝,降低鋼水的過熱度,選擇合適的拉速和二冷制度,減輕板坯的中心偏析;

3)優化軋鋼工藝控制。優化加熱制度,保證加熱的均勻性;在高溫軋制階段, 加大軋制力和軋制扭矩,適當降低軋制速度,以加強變形的滲透,使得板坯心部也能發生充分的變形,改造鑄態組織結構,減輕心部偏析,同時焊合板坯內部的原始裂紋。優化鋼板軋后冷卻工藝制度,盡量保證冷卻均勻,降低鋼板內部應力:較厚規格鋼板水冷下線后宜進行堆垛緩冷。

[1]沈亞.超聲波探傷原理與應用[M].機械工業出版社,1992.

[2]何宇明,朱斌,宋曉菊,等.中厚板超聲波探傷不合格成因調查及對策分析[J].鋼鐵,2004.