中壓交聯電纜的交流試驗方法分析

徐永銘,李紅雷,徐永華,江騭一,李莉華

(1.上海市電力公司檢修公司,上海 200072;2.華東電力試驗研究院有限公司,上海 200437; 3.上海東捷建設(集團)有限公司,上海 200120)

0 引言

當前,城市供電電纜化日益提高,中壓交聯聚乙烯電纜(10~35 kV)的交接試驗和預試,主要有變頻諧振、超低頻、振蕩波等耐壓試驗方法。但是,這些試驗方法在實施中尚存在很多問題,各供電公司對后兩種方法和工頻試驗的等效性,仍存在較大的爭議。例如:采用變頻諧振法,由于試驗設備體積和重量較大,運輸儲存困難,并受到試驗場地限制,而且試驗時間長,影響工程進度,推廣比較困難。

上海電網與其它城網不同,中壓配電網中35 kV等級比例很高,而35 kV電纜耐壓試驗的現場實施難度明顯大于10 kV電纜。目前尚未形成統一的交聯電纜交流耐壓試驗方法與規范,這一問題亟待解決。

本文對中壓交聯電纜(主要是35 kV電纜)的交流耐壓試驗進行了專題研究。根據中壓電纜點多面廣、試驗工作量大等特點,從試驗標準和試驗設備入手,重點解決試驗的現場可操作性問題,隨后在上海電網進行推廣與實施。

1 非直流電纜耐壓試驗方法

對交聯聚乙烯電纜實施直流耐壓試驗,殘留的空間電荷會在運行中損傷電纜絕緣,而且交聯電纜在直流電壓下的電場分布與交流差別很大,對絕緣的考核效果不佳,所以交聯電纜不宜進行直流耐壓試驗,這一點已在國內外達成共識。

目前非直流電纜耐壓試驗方法主要有變頻諧振法、超低頻耐壓法和振蕩電壓法等。

TU公司G.chiller等對各種耐壓試驗方法的有效性進行了實驗室研究。用工頻法、變頻諧振法、超低頻耐壓法、振蕩電壓法等對各種電纜樣本進行耐壓試驗,統計各樣本的擊穿電壓。結果表明,振蕩電壓試驗方法比直流耐壓試驗方法更有效,但其有效性仍然不如工頻試驗;0.1 H z超低頻法的等效性也不如工頻耐壓,這兩種耐壓方法都不適用于新電纜的交接試驗。因此,采用工頻或近似于工頻波形的變頻諧振電壓進行試驗,是IEC—60840和IEC—62067推薦的試驗方法,也是目前在各單位獲得廣泛認可的電纜試驗方法。本課題將變頻諧振法作為電纜耐壓試驗的主要手段。

變頻諧振耐壓試驗方法是通過改變試驗系統的試驗頻率,使回路處于諧振狀態,這樣試驗回路中試品上的大部分容性電流與電抗器上的感性電流相抵消,電源供給的能量僅為回路中消耗的有功功率,為試品容量的1/Q(Q為品質因數);因此試驗電源的容量降低,重量大大減輕。而且,由于諧振電抗器與被試電纜處于諧振狀態,形成一個良好的濾波電路,能改善輸出電壓的波形畸變,得到良好的正弦波形;此外,被試電纜發生擊穿時,失去諧振條件,高壓電路和低壓電源回路的電流反而減小,故絕緣擊穿處的電弧不會將故障點擴大,便于故障處理。

2 電纜交流耐壓的標準及執行

2.1 試驗標準

國際大電網會議CIGRE第21、09工作組認為:“頻率在30~300H z范圍內,橡塑電纜內部幾種典型絕緣缺陷的擊穿特性沒有明顯差別”。

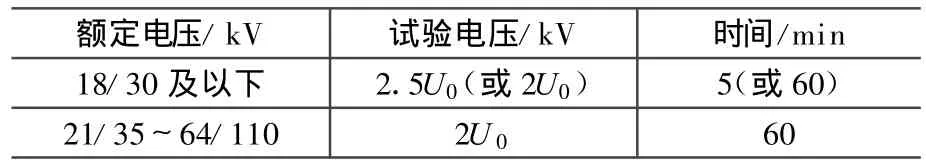

我國2006年制定的《GB 50150—電氣裝置安裝工程電氣設備交接試驗標準》中,規定橡塑電纜交接耐壓試驗頻率為20~300 H z,試驗參數見表1。

表1 國家交接試驗標準

從國外的情況看,在中壓電纜30~300 Hz現場試驗的試驗時間上,美國、加拿大等國家的試驗時間大多選用5min;而德國的經驗,傾向于用30 min,德國工業標準《VDE DIN 0276 Part 10011995》中,推薦中壓電纜耐壓值采用2U 0,頻率為45~65 Hz,時間為30min。

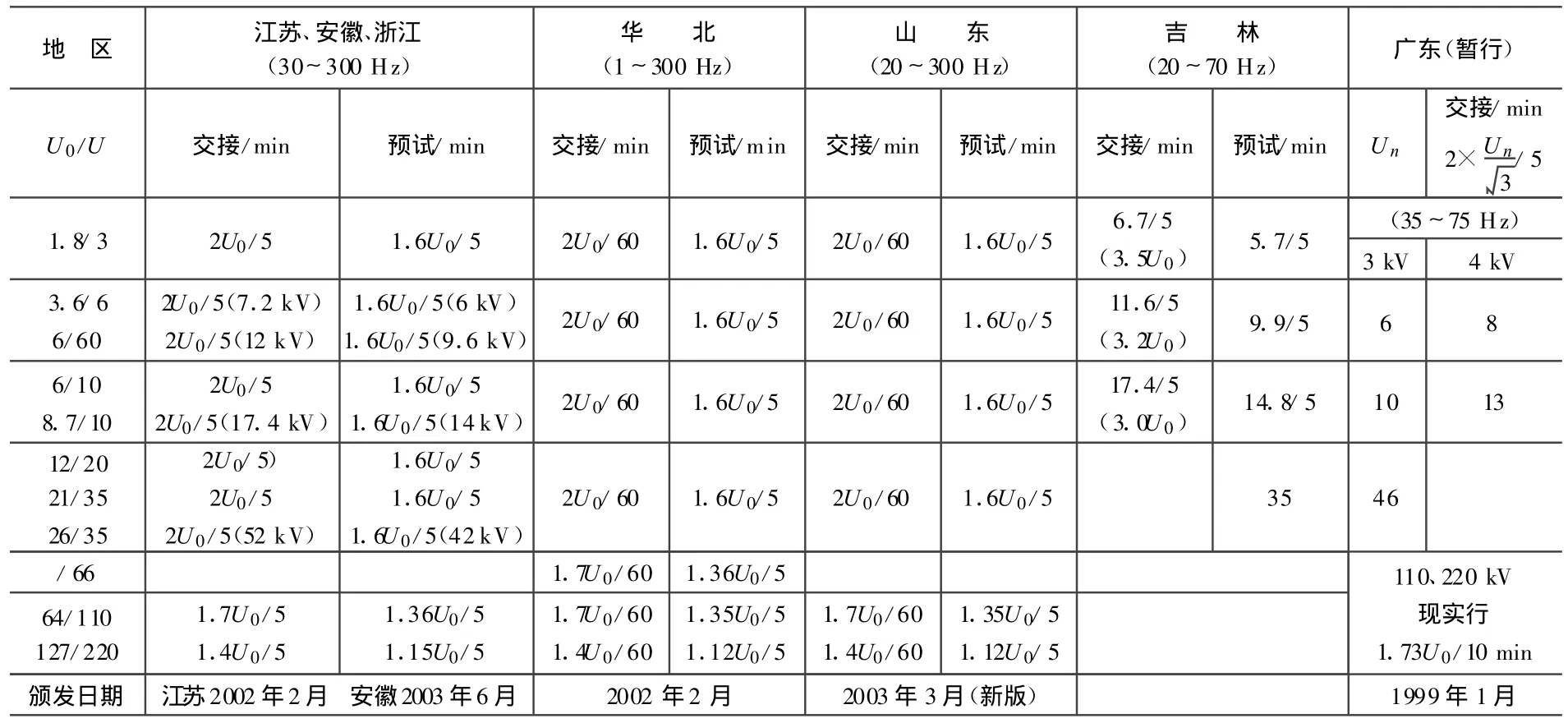

國內部分地區已經推廣交聯聚乙烯電纜的非直流耐壓試驗,并在實際工作中形成了自己的標準,部分情況列于表2。此外,南方電網《Q/CSG 10007—2004電力設備預防性試驗規程》中規定, 35 kV及以下橡塑絕緣電力電纜的耐壓試驗值為1.6U 0,時間為60m in。

綜合國內外各地區的試驗標準,其發展趨勢是:電纜電壓等級越高,試驗值越小,試驗時間越長;交接試驗時間往往大于預試時間,如有的地區交接試驗為60m in,預試為5min。另外,預試電壓普遍取交接試驗的80%,這一點與電力系統其他設備的耐壓試驗是相同的。中壓電纜的試驗值大多為2U 0,試驗時間大多為5m in。

另外,各地區都是首先在高壓電纜上開展交流耐壓,在110 kV及以上等級電纜早已實現了諧振耐壓,而中壓電纜交流耐壓的開展情況參差不齊,普遍實施較晚,很多地區尚未實施,對中壓交聯聚乙烯電纜(XLPE)仍采用直流耐壓試驗。

2.2 試驗參數

根據國內外的相關標準,變頻諧振耐壓試驗的頻率可取20~300 Hz。

關于試驗時間、試驗電壓值,各地實施情況有較大差別。以往直流耐壓的試驗時間僅為5 min,交流耐壓如果采用60m in,加上交流耐壓設備笨重、操作復雜,試驗時間以及消耗的人力物力都明顯超過直流耐壓。在當今城市電網規模增大、電網建設速度加快的情況下,將對電纜線路投運工期有較大影響。這樣,推廣用交流耐壓代替直流耐壓,會在實踐中遇到相當大的困難。

表2 國內部分地區變頻諧振耐壓試驗標準

在應用變頻交流耐壓中,必須考慮不同電壓等級的差異。

高壓電纜(110 kV及以上)的重要性高,所以耐壓中施加的電壓較低,耐壓時間較長(有的地區采用60 min)。中壓電纜的重要性相對較低,數量多,試驗工作量大,故障率低,輕微的絕緣缺陷不容易在耐壓試驗中暴露出來,所以在中壓電纜試驗中,適當提高耐壓值,減少試驗時間,是必要而且可行的手段。此外,我國對中壓交聯電纜采用交流耐壓試驗尚處在初期階段,采用較短的試驗時間,可減少局部放電的積累作用,而且更便于推廣實施,待執行幾年,積累一定經驗后,再考慮修訂標準。

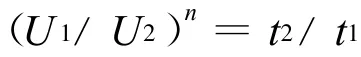

根據絕緣材料擊穿統計理論,耐受時間與擊穿場強的關系可表示為:

式中:n——壽命指數,XLPE取5~9;U1——試驗電壓1; U2——試驗電壓2;t1——試驗時間1;t2——試驗時間2。

根據上述算式,從對主絕緣的實際考核效果看,2.5U 0(5 min)、2.0U 0(30 min)和1.8U0(60 min)基本是相當的。

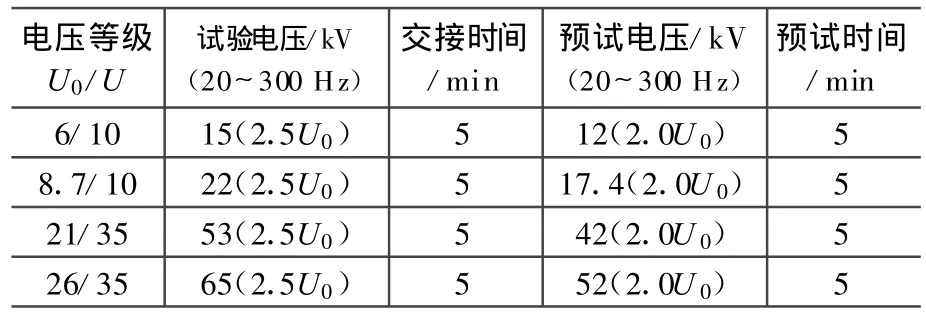

經過以上分析,本課題擬提升電纜的試驗電壓值。目前國內外各地對35 kV電纜試驗電壓值都沒有超過2U0,本課題嘗試采用2.5U0電壓,試驗時間為5min;既保證試驗效果,又減少了試驗時間。這樣,確定了如表3的電纜試驗標準。

表3 本課題的電纜試驗標準

3 車載試驗裝置的研發

3.1 變頻諧振試驗裝置

現有變頻諧振試驗裝置在中壓電纜現場試驗中存在的主要問題是:試驗設備的裝卸和接線時間長、工作量大、消耗人力物力;接線較復雜,不利于現場安全。

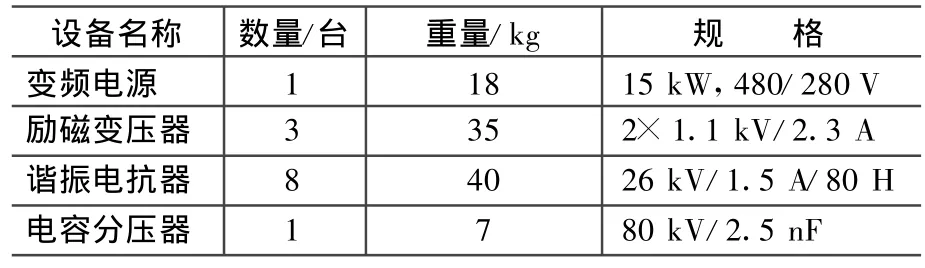

目前,中壓電纜耐壓設備基本都采用分立元件,在現場進行組合接線。表4中列出了一套典型試驗設備(用于35~10 kV電纜)的配置和重量,裝置總重量約450 kg,完成裝運和現場組裝連線,通常需要5~6名工作人員。

表4 分立式試驗裝置的配置

為解決以上問題,本課題開發了交流耐壓試驗車,直接從車上引出高壓到被試電纜,可避免現場裝卸、組裝、連線等諸多麻煩,使工作效率大大提高,同時改善了工作人員的環境。

目前,已有單位采用車載試驗裝置進行電纜耐壓,但僅能對10 kV電纜進行耐壓試驗,由于試驗引線、補償、絕緣等技術難點,不能用于35 kV電纜耐壓。根據目前搜集到的資料,未見關于35 kV電纜耐壓試驗車的報道。

3.2 變頻諧振交流耐壓試驗車

本課題開發的變頻諧振交流耐壓試驗車,將變頻諧振耐壓裝置的各單元組件固定在車箱里;采用高壓電纜輸出高壓,高壓電纜與電抗器間為可分離連接;將分壓器裝入電抗器箱體內與電抗器合為一體,把分壓器測量端子裝在電抗器箱體上以引出測量電壓,如此,電抗器具備了高壓采樣功能,整個試驗系統在省卻了外置分壓器后得以簡化,而且實現了車內高壓采樣,該試驗車已經申請專利(申請號200920048851.8)。

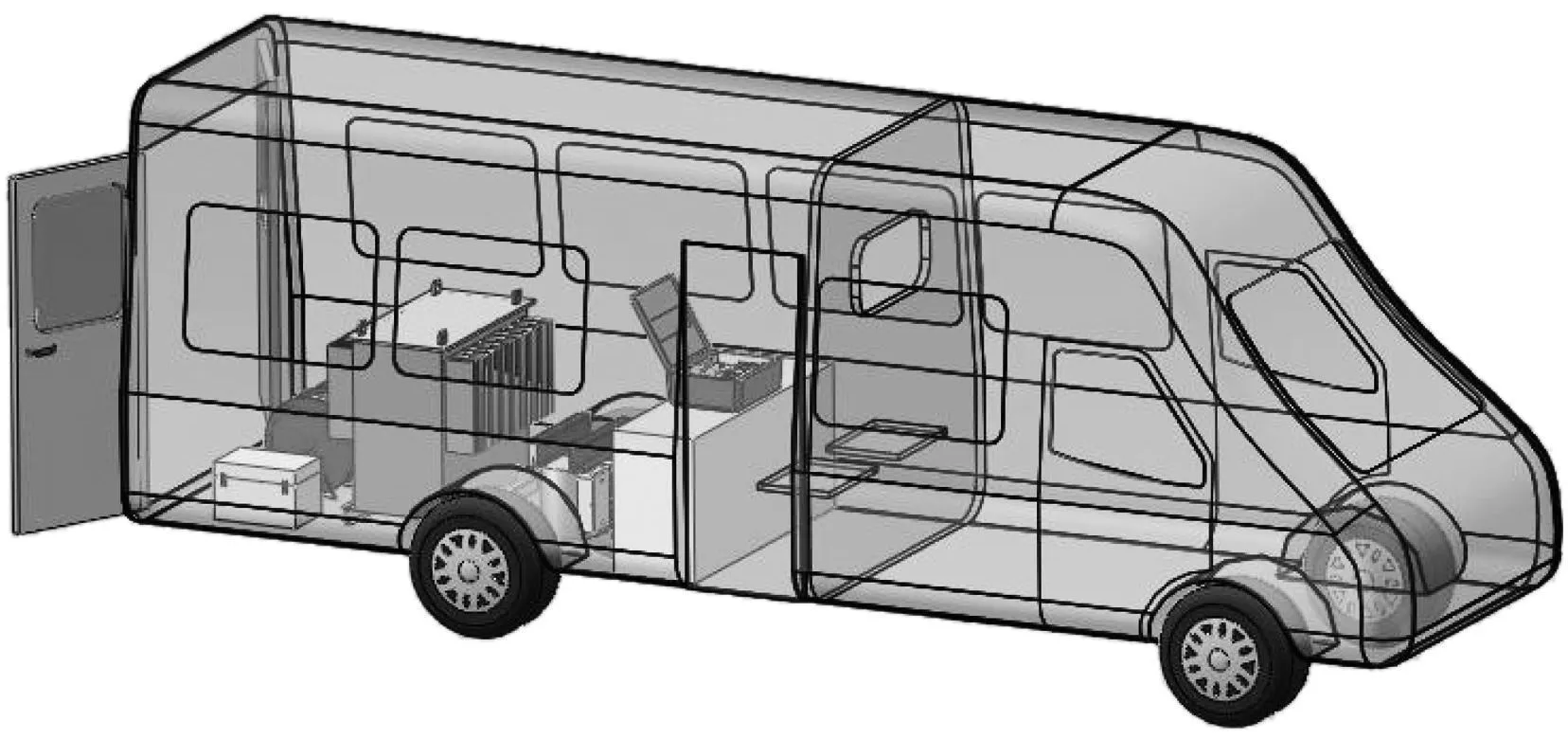

圖1是試驗車內部布置示意圖。試驗車的設計能力如下(可滿足上海絕大多數中壓電纜線路的要求):

1)電纜的電壓等級為35 kV;最大電容量為0.73μF(400 mm2/3 km);試驗電壓為52 kV,時間為60 min,65 kV/5m in;試驗頻率為34~300 H z。

2)電纜的電壓等級為10 kV;最大電容量為2.1μF(400 mm2/5 km);試驗電壓為22 kV,時間為5m in;試驗頻率為30~300 Hz。

圖1 試驗車外觀示意圖

表5是試驗車的配置。為了解決試驗設備(特別是35 kV電纜耐壓設備)的車載問題,進行了一些創新性設計。

1)設計了適合車載的金屬箱式電抗器,電抗器采用閉合磁路設計,對鐵磁物質沒有漏磁,可以放在鐵磁物質上。電抗器的電感值固定,通過中間抽頭來改變電感量,用一臺電抗器來滿足10 kV電纜和35 kV電纜的耐壓。

2)采用特別定制的進口硅橡膠高壓電纜作為試驗引線,該電纜是柔性電纜,長度為50 m,能方便接入室內電纜終端;現場電源和試品的距離可達100m,非常適合上海地區各種復雜的接線條件。

3)高壓輸出電纜的終端與電抗器之間的連接,采用插拔式電纜接頭,現場接線靈活可靠。

表5 車載試驗裝置的配置

4 現場應用

本課題中,對33回線電纜完成了變頻諧振耐壓試驗,其中5回線為35 kV電纜(型號為YJV-26/35),其余均為10 kV電纜(型號為YJV-8.7/10),現場應用情況如下:

1)試驗參數 試驗的最低頻率為35 Hz,最高頻率為172 Hz,試驗頻率均滿足20~30 Hz的要求。試驗電壓和時間按照表3的要求。

2)運行時間 5回35 kV電纜均是新電纜。28回10 kV電纜中,大部分是新電纜或剛投運幾個月,也有少數已運行幾年的電纜;其中,運行時間為5 a以上的2回線電纜,分別運行了9 a和 10 a。

3)故障電纜 通過交流耐壓試驗的電纜都已投入運行,目前運行正常,未發生過擊穿事件。

在現場試驗中僅有1條電纜沒有通過試驗。對故障電纜進行解剖,發現擊穿點位于半導體應力錐以上,故障原因是電纜本體存在先天缺陷,加上擊穿點的電場分布比較集中,最終導致擊穿。說明這次試驗有效地暴露了電纜的內部缺陷。

5 結語

交流耐壓作為電纜的一項重要的試驗考核手段,要求他既能有效地發現電纜的絕緣缺陷,又具有良好的可操作性,而且要適應城市電網現有的運行檢修管理模式。

本課題根據上海中壓電纜線路的35 kV比例高、試驗工作量大、交流試驗推廣難度大的情況,在試驗項目的革新和新型試驗設備的開發兩方面,進行了嘗試和創新,實施效果比較滿意,主要表現在以下兩個方面:

1)在試驗標準方面,提升了試驗參數,將35 kV電纜的交接試驗電壓提高至2.5U 0,這樣, 10~35 kV交聯電纜的交接試驗均采用2.5U0 (5 m in),預試均采用2.0U0(5 m in),既保證了試驗效果,又減少了試驗時間。

2)在試驗設備方面,開發的車載試驗系統能用于35 kV及以下電壓等級的電纜試驗,并可顯著地提高試驗能力和可操作性,具有一定的推廣價值。