無動力中斷機械式變速器的換擋特性*

劉延偉 趙克剛 黃向東, 楊榮山

(1.華南理工大學廣東省汽車工程重點實驗室,廣東廣州510640; 2.廣州汽車集團股份有限公司汽車工程研究院,廣東廣州510640)

無動力中斷機械式變速器通過將超越原理與齒輪軸系的特定轉速關系相結合,來實現不同擋位之間的快速切換.這一新型傳動方案既克服了機械式自動變速器(AMT)換擋時動力中斷的弱點,又擺脫了雙離合器變速器(DCT)依靠搭接控制實現動力換擋的固有模式,具有成本低、生產繼承性好等優點.Samie等[1]提出了一種在行星齒輪軸系中應用可控式超越離合器的技術方案,并應用于通用Terrain等車型中.Martin、Heath等[2-3]提出了使用經過改造的牙嵌式超越換擋器組件替代AMT中的換擋同步器組件,解決了換擋動力中斷問題.黃向東等[4]提出了基于可控化改造的摩擦式超越換擋器方案,有助于緩解動力快速切換中的沖擊.

在上述文獻提出的新方案中,換擋時動力在兩條不同速比的傳動回路之間快速切換,對發動機和傳動系統造成沖擊,降低了換擋品質.文獻[1]中在動力回路中采用了液力變矩器以吸收和緩解沖擊,但同時也降低了系統傳動效率;文獻[3]中提出可以通過發動機、離合器和變速器的協調控制減少沖擊.如何在保持快速無中斷換擋特性的基礎上有效地提高換擋品質,是無動力中斷機械式變速器推廣應用中遇到的主要問題.

在傳統有級式自動變速器換擋特性的研究中,國內外學者已開展了長期而卓有成效的研究.郭立書等[5]以沖擊度最大值為約束條件,進行了AMT離合器與發動機的協調控制研究;Kulkarni等[6]通過仿真研究了DCT離合器在不同壓力曲線下輸出扭矩的變化,并通過交互式修正進行了換擋品質的優化;楊偉斌等[7]利用仿真模型和正交試驗方法分析了DCT換擋控制參數對于換擋品質的影響.由此可知,目前的換擋品質優化主要是通過反復仿真和試驗修正進行,由研究者的經驗決定優化效果,周期長且成本高.

文中建立了無動力中斷機械式變速器傳動系統的動力學模型,設計了針對該變速器換擋過程的發動機和離合器協調控制方法,并運用最優化算法開展了換擋品質的智能優化研究.

1 工作原理

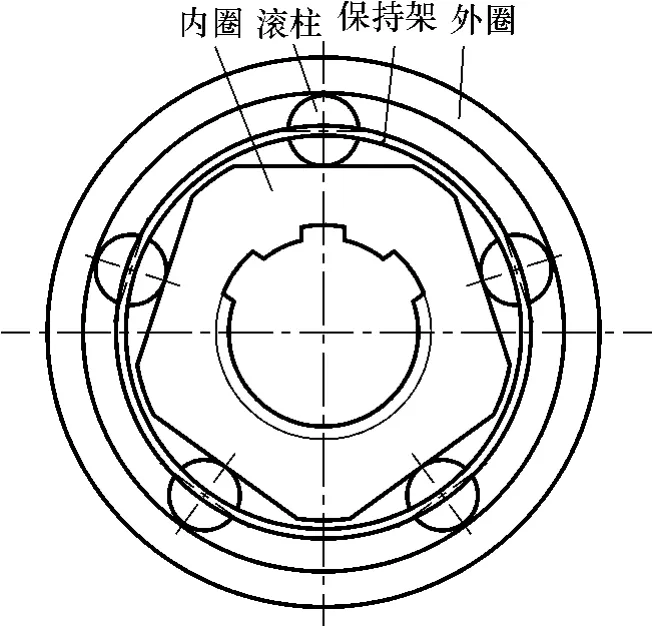

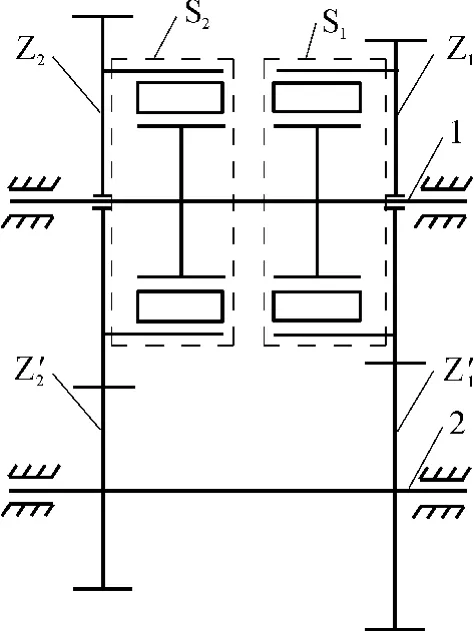

根據內外圈的相對旋轉方向,單向超越離合器在一個方向上自動結合傳遞動力,在另一個方向上則自動超越,并具有嚙合式、摩擦式等多種形式[8].通過對單向超越離合器的雙向可控化改造[9],并將其應用在變速器中,便形成了超越換擋器,超越換擋器能夠可控地在兩個方向上實現結合或超越.為了便于說明基于超越原理的無動力中斷換擋原理,以常見的雙向滾柱式超越離合器和代表相鄰兩擋的簡化變速器為例進行說明,其基本結構分別如圖1、2所示.變速器的主動齒輪與超越換擋器的外圈相連接,輸入軸與超越換擋器的內圈相連接.

圖1 雙向滾柱式超越離合器結構示意圖Fig.1 Schematic plan of structure of roller two-way overrunning clutch

圖2 簡化的兩擋變速器示意圖Fig.2 Schematic plan of two-speed predigested transmission1—輸入軸;2—輸出軸;Z1—1擋主動齒輪;Z'1—1擋從動齒輪;Z2—2擋主動齒輪;Z'2—2擋從動齒輪;S1—雙向可控超越換擋器1;S2—雙向可控超越換擋器2

不同速比的定軸式齒輪副之間具有特定的轉速關系,即在從動齒輪轉速相同的前提下,高擋主動齒輪轉速低于低擋主動齒輪轉速.以圖2所示的兩擋變速器為例,由于1擋從動齒輪Z'1與2擋從動齒輪Z'2的轉速相同,1擋速比大于2擋速比,則必然有1擋主動齒輪Z1的轉速高于2擋主動齒輪Z2的轉速.換擋器S1、S2的內圈與輸入軸相連,外圈分別與1、2擋主動齒輪相連.1擋時,換擋器S1處于結合狀態,動力經過輸入軸、換擋器S1、1擋齒輪,由輸出軸輸出,換擋器S2未被使能,即S2的滾柱與外圈不接觸.當需要由1擋升入2擋時,換擋器S2使能,即S2的滾柱與外圈接觸,由于S2內圈的轉速高于與2擋主動齒輪相連的外圈轉速,S2的滾柱進入某側楔緊位置,S2結合.由于前述轉速關系,S2結合后,S1內圈的轉速低于與1擋主動齒輪相連的外圈轉速,S1的滾柱脫離楔緊位置,S1由結合狀態進入超越狀態,動力經過輸入軸、換擋器S2、2擋齒輪,由輸出軸輸出,換擋過程完成.

液力式機械變速器(AT)和DCT為實現無動力中斷換擋,都必然存在兩擋傳遞動力的部分重疊,與之相對應的是必須進行兩個摩擦元件的精確搭接控制.重疊量過大,將會產生雙鎖死現象,從而對變速器造成損害;重疊量過小,則仍會出現動力中斷.相比之下,基于超越原理的無動力中斷換擋僅需對1個元件進行開關控制,在降低控制難度和實現成本上優勢明顯.

2 系統建模

2.1 傳動系統動力學模型

盡管結合方式和可控化方式不盡相同,但各種超越換擋器的工作原理和基本組成是相同的,這使得通過統一的數學模型對基于超越原理的換擋過程進行研究成為可能.圖3所示的動力學模型仍以前述的簡化兩擋變速器為基礎,但并不限于滾柱式或摩擦式的特定結構.

圖3 傳動系統的動力學模型Fig.3 Dynamic model of driveline

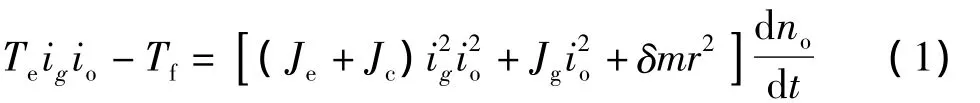

換擋前后,汽車穩定行駛階段的動力學微分方程為

式中,Te為發動機轉矩,Tf為主減速器輸出軸的阻力矩,ig為變速器速比(g=1或2),io為減速器速比,Je為發動機和離合器主動部分的轉動慣量,Jc為離合器從動部分和變速器輸入軸的轉動慣量,Jg為變速器輸出軸和主減速器的轉動慣量,δ為汽車旋轉質量換算系數,m為汽車質量,r為車輪半徑,no為主減速器輸出轉速,t為時間.

換擋過程中的動態動力學微分方程為

式中,ne為發動機轉速,nc為離合器從動盤轉速,n1、n2分別為1擋、2擋主動齒輪轉速,Tcf為離合器對發動機的反作用轉矩,Tc為離合器傳遞的轉矩,T1f、T2f分別為1擋、2擋齒輪副對離合器的反作用轉矩,T1、T2分別為1擋、2擋齒輪副傳遞的轉矩,To為主減速器輸出的轉矩,N1、N2分別為多態可控換擋器S1、S2的狀態參數(1表示使能狀態,0表示未使能狀態),μc為離合器的摩擦系數,Fn為離合器的壓緊力,Rc為離合器的摩擦半徑.

2.2 控制系統模型

計算和仿真時,以某品牌轎車為研究對象,其主要參數如表1所示.仿真時設定的參數如下:滾動阻力系數0.015,傳動效率0.9.

表1 轎車的主要參數Table 1 Main parameters of a sedan

文中設計了以節氣門開度和車速為控制參數的兩參數最佳動力性換擋規律.以1擋升入2擋為例,按照所設計的換擋規律,保持節氣門開度α為40%,換擋時對應的車速 v為24.8 km/h,即 v12= 24.8km/h.

基于超越原理的換擋只需要對一個超越換擋器進行開關控制即可實現,但速比突變將引起發動機轉速和減速器輸出扭矩的急劇變化,對傳動系統造成較大沖擊,并使乘員產生強烈的不舒適感.在換擋瞬間,由于時間極短,發動機扭矩控制受到限制,在一定的結構條件下,離合器控制是衰減沖擊的最有效辦法[10].基于超越原理的換擋過程中離合器無需分離,因此可以通過對摩擦式離合器傳遞扭矩容量的預先控制限制離合器傳遞扭矩的瞬間波動,從而平抑速比突變所引起的發動機轉速和減速器輸出扭矩的突變,并以滑磨功的方式釋放速比改變所產生的系統慣性能量,以衰減對發動機和車輛所造成的沖擊.

在換擋瞬間,假設車輛行駛的外界環境和車速保持不變,則由公式(2)-(9)可得換擋過程中離合器傳遞扭矩的變化量ΔTc:

依據公式(10),可以對換擋過程中的扭矩變化進行預測,從而通過對離合器扭矩容量的預先控制減少乃至消除換擋時減速器輸出端的扭矩突變.

不同于AMT換擋后的動力恢復階段和DCT換擋時的動力切換過程,離合器預先控制后的滑磨過程是一個動力快速切換后釋放多轉動慣量系統慣性能量的過程,這一過程在發動機轉速與離合器從動盤轉速同步時結束.滑磨過程具有一定的持續時間,發動機控制和離合器控制應該協調進行,以縮短滑磨時間,提升換擋品質.

當離合器進入滑磨狀態后,發動機節氣門開度α應快速降低至怠速狀態,以配合離合器完成滑磨.正常時,發動機節氣門開度α應該在離合器完成滑磨時恢復至原來位置,若恢復超前,則會延長離合器滑磨時間,加劇離合器磨損,增加效率損失;若恢復滯后,則會產生發動機反拖車速現象,引起“后坐”沖擊,并降低加速性能.滑磨過程中離合器應該保持之前狀態,待滑磨結束,發動機動力正常傳遞后,離合器可以迅速恢復至完全結合狀態,以保證離合器傳遞扭矩的最大容量.以1擋升入2擋為例,具體的控制過程如圖4所示.圖中F12表示由1擋升入2擋時離合器預先控制的目標壓緊力.

圖4 換擋控制流程圖Fig.4 Flow chart of shift control

3 換擋品質優化

換擋過程的特性稱為換擋品質,包括對車的影響和對人的影響兩個方面,具體指標通常包括沖擊度和離合器滑磨功.乘員舒適性是一種主觀事物,不同的乘員感覺程度不盡相同.但總的看來,車輛加速度的變化越平滑,沖擊度的峰值越小,換擋舒適性越好.因此可以用沖擊度j來作為評價換擋舒適性的指標,其表達式如式(11)所示.滑磨功W表現為離合器滑磨過程中產生的功率損失,通常用來衡量離合器的磨損和壽命,其表達式如式(12)所示.

式中,a為車輛加速度.

式中,ts為離合器滑磨時間.

式中,q1、q2分別為沖擊度指標和滑磨功指標的權值,[j]為沖擊度指標的最大允許值,[W]為滑磨功指標的最大允許值.

由于換擋品質受到多個因素的影響,且各個因素之間常常相互作用,同時車輛的外部環境不斷變化,難以通過精確的分析和預測控制換擋品質.在DCT和 AMT等機械式變速器的換擋品質的研究[7,11]中,一般通過仿真試驗和實車試驗的方法總結出各個控制參數對于換擋品質的影響規律,并獲得最優參數.試驗過程需要耗費大量的時間和精力,而且控制參數對于換擋品質并不總是呈現趨勢性的影響,從而使得換擋品質的優化結果受到限制.

理論上來說,節氣門恢復至原先水平應該與離合器的滑磨同步完成,以避免滑磨延長或者“反坐”沖擊的產生.實際上,離合器滑磨的持續時間本身受到節氣門恢復的直接影響,滑磨與節氣門的恢復在相互影響中同時進行.如何確定節氣門開始恢復的最佳時間點和恢復速度,以使換擋品質達到最優便構成了一個多維極值問題.文中在系統動力學模型和控制系統模型的基礎上,嘗試通過最優化計算的方法獲得換擋品質性能指標P的最小值.

由于目標函數的梯度信息難以獲得,文中嘗試采用直接方法或者智能算法來解決問題.單純形法是通過構造單純形來逼近極小點,它簡單、有效,廣泛應用于各種多維極值問題中[12].遺傳算法是近年來優化算法的研究熱點,與傳統的優化算法相比,具有算法簡單、使用靈活、尋優效率高、適合并行計算、不需要梯度信息、通用性強、全局優化性和穩健性良好等優點[13].

以建立的傳動系統動力學模型和控制系統模型為基礎,以換擋品質綜合評價指標P為目標函數,分別應用單純形法與遺傳算法進行換擋品質的最優化計算.算法的主要參數設置如下:單純形法的最大進化代數為100;遺傳算法的最大進化代數為100,種群個體數為25,雜交概率為0.9,變異概率為0.09.計算結果如圖5所示,單純形法#1、#2表示所取初值不同.

為了綜合考慮沖擊度和滑磨功對換擋品質的影響,以式(13)中的P作為評定換擋品質性能的綜合評價指標:

圖5 采用不同算法的優化計算結果Fig.5 Optimized results with different methods

由圖5中可以看出,單純形法對初值的依賴度較高,且易陷入局部陷阱,難以在全局范圍內尋找到最優解;遺傳算法則表現出了較好的全局尋優性,獲得了較為滿意的優化結果.

4 仿真結果與分析

根據傳動系統的動力學模型和控制模型,在Matlab/Simulink環境中建立基于超越原理的無動力中斷換擋傳動系統的仿真模型.由優化后的參數得到的1擋升入2擋過程中發動機節氣門開度與離合器的控制規律如圖6所示.圖中虛線表示離合器的控制規律,在換擋指令發出后,換擋動作開始前,預先降低離合器扭矩容量,待離合器滑磨結束后,再迅速恢復至完全結合狀態;圖中實線表示節氣門開度的控制規律,節氣門開度在換擋動作開始時降至怠速水平,離合器滑磨結束前恢復至原來水平,開始恢復時的時間和速度由前述優化計算得到.1擋升入2擋過程中,車輛的加速度和沖擊度變化曲線分別如圖7(a)和7(b)所示.

圖6 節氣門和離合器的控制策略Fig.6 Control strategy of throttle and clutch

圖7 車輛的加速度與沖擊度曲線Fig.7 Curves of vehicle acceleration and jerk

由圖7(a)中可以看出,基于超越原理的換擋過程中沒有產生動力中斷或者下降,但速比突變將造成減速器輸出端的扭矩和加速度突變;由圖7(b)中可以看出,這一突變將對傳動系統產生強烈的沖擊,最大沖擊度近40m/s3,超出了一般10m/s3的上限.而文中通過對離合器扭矩容量的預先控制,基本消除了由速比突變引起的這一扭矩突變,并在隨后的離合器滑磨過程中,通過節氣門和離合器的協調控制,實現了離合器滑磨和扭矩容量恢復過程中扭矩的平穩輸出,從而實現了整個換擋過程中動力輸出的持續和穩定.

5 結語

文中在傳動系統動力學特性分析的基礎上,設計了基于離合器扭矩容量控制的換擋策略.該策略能夠在保持現有傳動系統結構基本不變和實現動力不中斷換擋的基礎上,通過適當強度的離合器滑磨,有效地減少換擋過程中由于變速器速比突變而引起的扭矩波動,改善乘坐平順性;此外,采用通過遺傳算法智能優化得到的節氣門控制參數,換擋過程中的沖擊度和滑磨功得到了兼顧,實現了較好的換擋品質.因此,將該智能優化方法應用于換擋品質優化是可行的,且有助于提高優化效率,縮短研發周期,降低研發費用.進一步細化模型,提高仿真研究的精確度是本研究工作繼續深化的一個方向.

[1] Samie F,Lee C J,Pawley B.Selectable one-way clutch in GM's RWD 6-speed automatic transmissions[J].SAE International Journal of Engines,2009,2(1):307-313.

[2] Martin W W.Transmission system:U.S.,US 2007/0042864 A1[P].2007-02-22.

[3] Heath R P G,Child A J.Zeroshift.A seamless automated manual transmission(AMT)with no torque interrupt[C]∥2007 SAE World Congress&Exhibition.Detroit: SAE,2007.

[4] 黃向東,趙克剛,劉延偉,等.一種換擋時無動力傳輸中斷的有級式機械變速器:中國,201010158023.7[P].2010-08-18.

[5] 郭立書,葛安林,張泰,等.電控機械式自動變速器換擋過程控制[J].農業機械學報,2003,34(2):1-10.Guo Li-shu,Ge An-lin,Zhang Tai,et al.AMT shift process control[J].Transactions of the Chinese Society for Agricultural Machinery,2003,34(2):1-10.

[6] Kulkarni M,Shim T,Zhang Y.Shift dynamics and control of dual-clutch transmissions[J].Mechanism and Machine Theory,2007,42(2):168-182.

[7] 楊偉斌,吳光強,秦大同.雙離合器式自動變速器傳動系統的建模及換擋特性[J].機械工程學報,2007,43 (7):188-194.Yang Wei-bin,Wu Guang-qiang,Qin Da-tong.Drive line system modeling and shift characteristic of dual clutch transmission powertrain[J].Chinese Journal of Mechanical Engineering,2007,43(7):188-194.

[8] Roach G M,Howell L L.Evaluation and comparison of alternative compliant overrunning clutch designs[J].Journal of Mechanical Design,2002,124(3):485-491.

[9] Yuergens K C.Two-way clutch assembly having selective actuation:U.S.,US 6745880 Bl[P].2004-06-08.

[10] 劉振軍,秦大同,葉明,等.車輛雙離合器自動變速傳動技術研究進展分析[J].農業機械學報,2005,36 (11):161-164.Liu Zhen-jun,Qin Da-tong,Ye Ming,et al.Analysis of double clutch automatic transmission for vehicles[J].Transactions of the Chinese Society for Agricultural Machinery,2005,36(11):161-164.

[11] 黃建明,曹長修,蘇玉剛.機械式自動變速器的換擋控制[J].重慶大學學報:自然科學版,2005,28(1): 86-89.Huang Jian-ming,Cao Chang-xiu,Su Yu-gang.Shift control for automated mechanical transmission[J].Journal of Chongqing University:Natural Science Edition,2005,28(1):86-89.

[12] Lagarias J C,Reeds J A,Wright M H,et al.Convergence properties of the Nelder-Mead simplex method in low dimensions[J].SIAM Journal of Optimization,1998,9(1):112-147.

[13] Said Y H.On genetic algorithms and their applications[J].Handbook of Statistics,2005,24:359-390.