J433A磁力泵故障分析與處理措施

王邦旭

(中海石油建滔化工有限公司,海南東方 572600)

中海石油化學股份有限公司年產800kt甲醇裝置采用英國DAVY公司甲醇生產工藝技術,由中國成達工程公司負責工程設計。以高二氧化碳、高氮氣含量的天然氣為原料,經過蒸汽一段爐轉化為適合制甲醇的合成氣,再經過壓縮、合成、精餾等工序生產出既滿足國家GB338-2004優等品標準,又滿足美國O-M-232K的AA級標準的精甲醇。

甲醇裝置精餾塔回流泵J433A所輸送的介質為精甲醇。由于精甲醇為易燃、易揮發的有毒液體,所以精餾塔回流泵J433A選擇無介質泄漏的磁力泵。該泵由上海漢勝工業設備有限公司制造,型號為GSP 8X6X11.5FA7。J433A設計參數見表1。

表1 J433A設計參數

1 故障現象

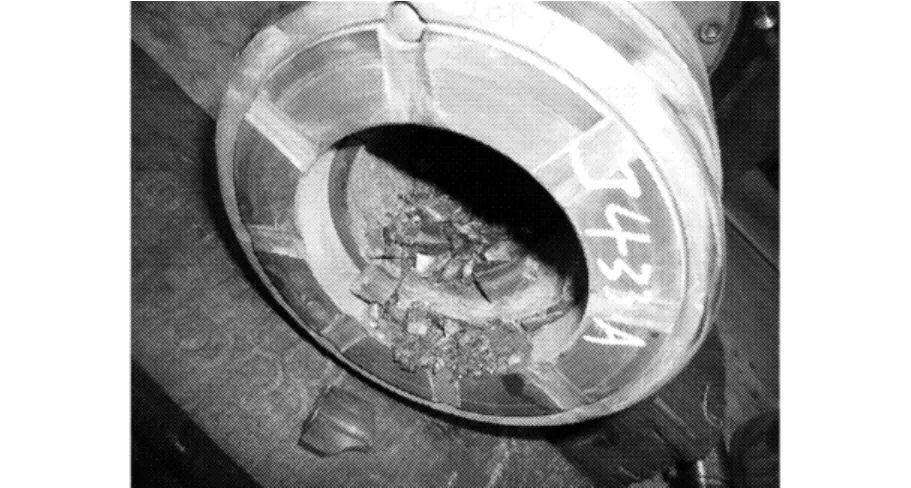

甲醇精餾塔回流泵J433A于2010年10月投用,投用以來經常發生泵軸被卡死的現象。安排鉗工解體檢查,發現泵體內有很多顆粒雜質,如圖1所示;碳化硅軸承破碎,如圖2,導致泵軸被卡死。

圖1 泵體內雜質照片

圖2 碳化硅軸承破碎照片

2 原因分析

回流泵J433A入口過濾器選用T形過濾器,根據T形過濾器安裝要求,必須向下傾斜安裝。J433A入口過濾器過濾芯濾網為40目。由于J433A泵體里安裝有內磁缸,帶有強磁性,要求所輸送介質不能帶有鐵磁雜質。為了防止鐵磁雜質進入泵體被吸附在內磁缸上,磁力泵入口過濾器法蘭上焊接了四根磁棒,用于吸附介質中的鐵磁雜質,如圖3。

圖3 磁棒吸附鐵磁雜質照片

精餾塔回流泵J433A內磁缸和碳化硅滑動軸承直接與泵所輸送介質接觸,要求所輸送介質不能含有顆粒狀雜質,更不允許有鐵磁雜質進入泵體,原因有以下三點。

(1)J433A內磁缸支撐軸承為碳化硅滑動軸承,滑動軸承和軸套之間雙邊間隙只有6道,一旦顆粒狀雜質進入碳化硅滑動軸承,就會造成滑動軸承磨損,從而發生故障。

(2)J433A碳化硅滑動軸承需要所輸送介質冷卻,如果顆粒狀雜質進入碳化硅滑動軸承,使得軸承冷卻通道堵塞,碳化硅滑動軸承就會因為過熱而破碎。

(3)J433A所輸送介質中如有鐵磁雜質進入泵體,就會被吸附在內磁缸上,并且越吸附越多,最后和隔離罩產生摩擦,從而發生故障。

甲醇裝置投產初期,由于管道中的顆粒狀雜質和鐵磁雜質都比較多,J433A入口過濾器濾芯經常堵塞,需要頻繁清洗過濾器濾芯。每次清洗J433A入口過濾器濾芯,拆裝過濾器法蘭時,法蘭上的磁棒都劃到過濾芯濾網,很容易把過濾芯濾網劃破。一旦過濾芯濾網被劃破,大量顆粒狀雜質就會進入泵體,從而使磁力泵發生故障。再者J433A入口過濾器過濾芯濾網為40目,網孔較大,顆粒狀雜質可以經過網孔進入泵體,也會使磁力泵發生故障。

3 處理措施

根據J433A所輸送介質不能含有顆粒狀雜質,更不允許有鐵磁雜質進入泵體的要求,對入口過濾器提出以下兩點改造措施。

(1)針對T形過濾器安裝特點,和磁力泵入口過濾器中必須安裝磁棒的要求,為了防止在清洗過濾芯時拆裝過濾器法蘭過程中磁棒劃破濾網,把J433A入口過濾器由原來的T形過濾器改為籃式過濾器。因為籃式過濾器安裝要求是垂直地面安裝,清洗過濾網拆裝法蘭時,法蘭和磁棒從正上方向抽出,磁棒和過濾芯濾網沒有接觸,避免磁棒劃破濾網導致顆粒雜質進入泵體,造成碳化硅滑動軸承發生故障。

(2)由于J433A碳化硅滑動軸承直接和所輸送介質接觸,而碳化硅滑動軸承雙邊間隙只有6道,間隙比較小,對介質的清潔度要求比較高,以前磁力泵入口過濾芯濾網為40目,網孔較大,使得較多顆粒雜質進入泵體,造成碳化硅滑動軸承發生故障。將入口過濾芯濾網由原來的40目改為80目,根據磁力泵流量設計籃式過濾器。

4 結 語

甲醇裝置精餾塔回流泵J433A入口過濾器改造完成交付使用后,我們注意監測運行狀態。到目前一直運行良好,為年產800kt甲醇裝置的安全、穩定、長周期運行提供了保證。