造氣爐入爐煤預熱改造

李幼文,曹玉祥

(江蘇華爾潤集團有限責任公司,江蘇張家港 215625)

目前,淮安華爾潤化工有限公司(簡稱淮安公司)合成氨造氣系統采用的是比較傳統、落后的固定床間歇造氣工藝,由于受到場地、規模以及與后續系統配套等限制,大的技術改造目前難以實現。采取小的技術改造,降低造氣煤耗,提高企業效益是目前技術開發的重點工作。通過與同行業廠家技術交流及市場調研,我們了解到石家莊偉龍控制設備有限公司的專有技術,將目前使用的WL-IVYG型加焦機改為WL-7型入爐煤預熱節能型液壓全自動加焦機,使入爐煤與吹風氣直接換熱,煤從環境溫度20℃上升到180℃,減少了吹風氣從煤氣爐中帶出的熱量,提高單爐產氣量,降低噸氨煤耗。

1 工藝設備改造方案概述

淮安公司造氣車間目前有煤氣發生爐16臺,上行煤氣出口均在煤氣爐頂部側面,和煤氣爐頂正中的加焦機加煤口錯開。而本次改造計劃在單爐大修期間實施,待投產后,如果達到預期的目標和效果,再根據生產檢修情況逐一改造。

1.1 改造內容

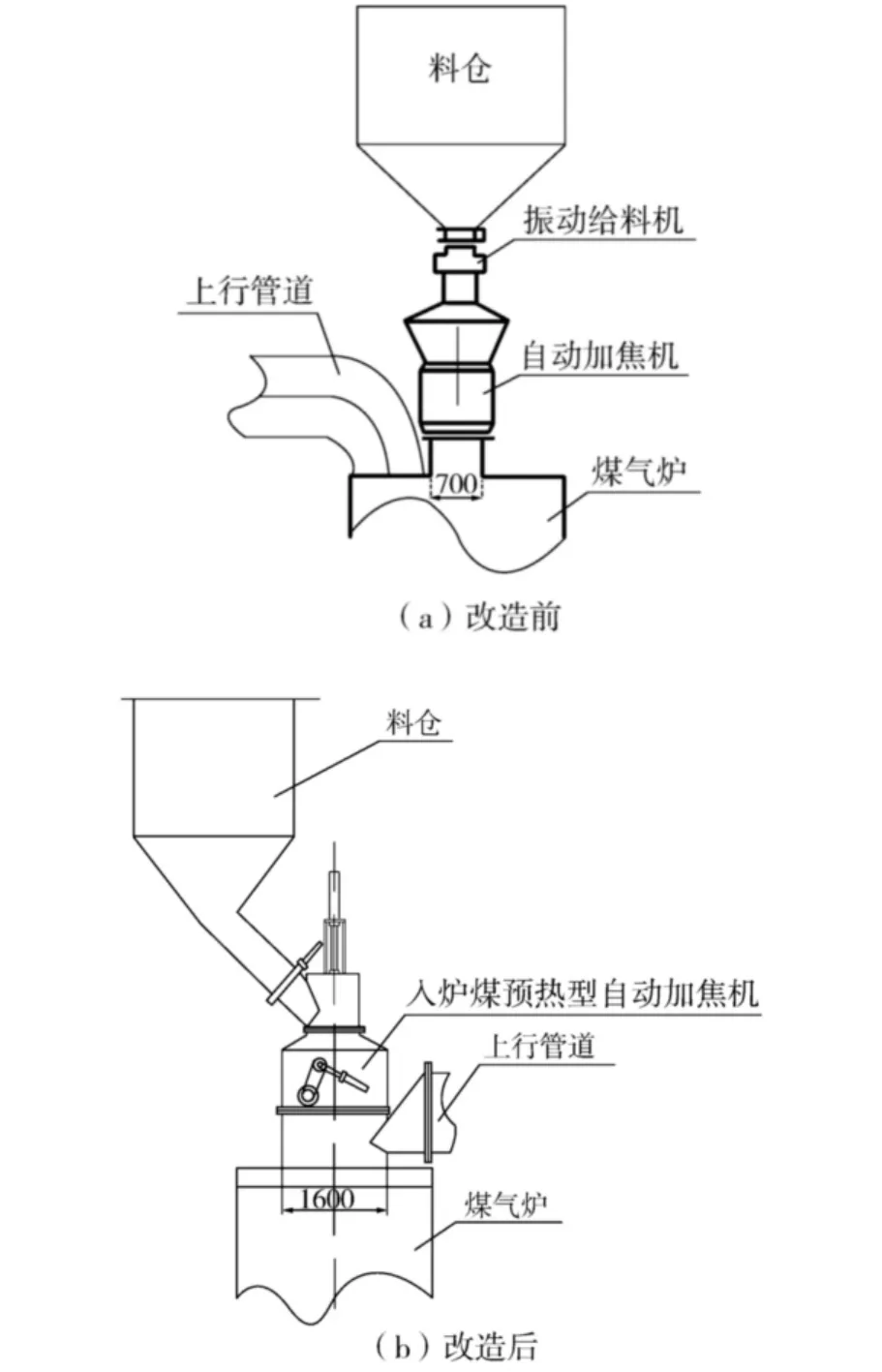

在原有煤氣爐上安裝新型預熱型加焦機,去掉原有振動給料機,將新加焦機插板閥配對法蘭與上煤倉連接;去掉上行煤氣出口彎頭,將上行管道直接與新型加焦機上行管道配對法蘭連接。原煤氣爐加煤口直徑為DN700,通過DN700法蘭連接;改造后煤氣爐加煤口直徑為DN1600,與加焦機預熱段下部焊死。加焦機預熱段至煤氣爐上氣室內的炭層表面處,安裝了既起到固定炭層又防止煤塊帶出的錐狀環形裝置。見圖1。

1.2 工藝簡述

改造前,空氣經造氣風機加壓從爐底進入,經爐箅均勻分布和爐內灼熱的炭反應,產生的吹風氣由爐頂側面進入上行管道,經旋風除塵器除塵后,送吹風氣工段。

圖1 改造前后結構示意

改造后,空氣經造氣風機加壓從爐底進入,經爐箅均勻分布和爐內灼熱的炭反應,產生的吹風氣在經過煤氣爐上氣室和加焦機煤預熱段后,被其內將近3t的煤吸熱后,從加焦機預熱段側面進入上行管道,經旋風除塵器除塵后,送吹風氣工段。

2 改造效果預測

本次改造主要的目的是想利用自動加焦機在加煤的過程中,煤直接和間接地從吹風氣中吸取熱量,減少吹風氣從煤氣爐中帶走的熱量,從而減少吹風階段的吹風時間,達到降低煤耗的目的。煤氣爐的制氣循環周期是固定的(一般為120s一個循環),吹風時間的減少意味著制氣時間的延長,單爐發氣量的增加,制氣效率的提高。

由于加焦機預熱段至煤氣爐內上氣室炭層表面處,儲煤可達近3t,通過控制手段和加焦機的結構配合,可使加焦機預熱段儲煤總是在最大限度,這樣不僅使料煤有充足的時間被加熱,同時還可以使部分揮發分分解和析出,對于煤球、煤棒、焦炭等含水率較高的原料,對爐況正常運行無影響,甚至節能效果更好。因為安裝了固定炭層的錐狀環形裝置,在正常生產期間煤氣爐空層高度穩定,有利于煤氣爐長周期、穩定、高產運行。入爐煤預熱節能型液壓全自動加焦機上設有無煤報警裝置,由加焦機控制器按預先設定的參數加煤,也可由DCS系統控制加煤。操作工易學、易懂、易控。

各閥密封處采用不銹鋼堆焊和人工實效處理后精車研磨工藝制作,正常開車使用一般3年無需維護。

3 經濟效益分析

該項目只是將目前使用的WL-IVYG型加焦機改為WL-7型入爐煤預熱節能型液壓全自動加焦機,投資約6.6萬元,改造后不用增加人員工資,而煤直接和間接的從吹風氣中吸取熱量,減少了吹風氣從煤氣爐中帶出的熱量,按煤氣爐年正常運行300d,每天耗煤65t計,年節省標煤117t,現淮安公司每噸塊煤進廠價約為0.16萬元/t,全年可節省購煤費用為18.72萬元。

由于采用WL-7型入爐煤預熱節能型液壓全自動加焦機,取消了原有的1kW電磁振動給料機,每年可節約電費0.22萬元。

吹風氣鍋爐由70℃飽和水(焓值293.02kJ/kg)變成1.6MPa的飽和蒸汽(焓值2792.88kJ/kg),兩者焓差2792.88-293.02=2499.86kJ/kg;1.6MPa的飽和蒸汽平均按照150元/t,廢氣鍋爐產汽效率按75%計算,少產蒸汽損失為149 732元,全年實際產生效益為3.97萬元,投資回收期20月。

4 結 語

造氣系統產氣量偏低一直是淮安公司合成氨系統擴產的瓶頸問題;我公司經過多年的擴產改造,場地狹窄,造氣塊煤多為露天堆放,當雨季入爐煤潮濕時,造氣量波動,這一問題顯得尤為突出,預計此項改造可以極大緩解這一矛盾。