CO2汽提法尿素裝置改造及運用小結

謝群力,劉 輝

(河南晉開投資控股集團,河南開封 475002)

1 概 況

河南晉開投資控股集團一分公司尿素車間有2套160 kt/a CO2汽提法尿素裝置,一系統于2006年開始投建,2007年5月一次開車成功。為了使裝置能夠安全、穩定運行和節能降耗,公司對第一套尿素裝置進行了一些改造,現介紹如下。

2 生產中的改造

2.1 便于操作——增加應急放空閥

一系統投產以后,由于操作上還不是很熟練,高壓系統組分控制不好,致使氨水槽濃度和液位一直升高,蒸發系統冷凝的液體回收不了,造成系統惡性循環,難以調整;其次,若內部處理問題需停車排塔或前系統影響需停車排塔置換,事故槽液位過高又必須排塔,出現不能排塔的局面(事故槽冒槽,使排放超標)。為解決以上問題和便于操作,在2007年8月份的停車檢修期間,解吸塔氣相增加1個至排氣筒的應急放空閥。當生產中系統出現不穩定,氨碳比、水碳比失調使氨水槽內NH3和CO2含量升高,解吸負荷過重(保證合格須減量,使氨水槽液位上漲,濃度必然繼續升高,整個系統繼續惡化),低壓吸收不了高壓又用不了,整個系統難以調整時,可開啟應急放空閥,適當放空一部分解吸出來的氣體,減少回流冷凝器的冷凝量,從而降低解吸的負荷,以保證氨水槽液位下降,濃度降低;同時,在事故槽液位高又需停車排塔時就可以打開水解解吸系統的放空,排放一部分解吸水解出來的氣體,從而拉低事故槽的液位,解決因事故槽液位高而無法排塔置換的難題,且避免氨水槽或事故槽液位過高而發生溢流氨氮超標的環保事故。

2.2 排放達標,降低消耗——離心泵密封水改造

原離心泵采用循環水或一些水泵進行自密封(溫度無法控制,機封壽命受影響),但生產中一些機封泄漏造成循環水氨氮超標,給公司環保生產帶來影響。為此,在2008年5月份停車大修時,將一直未用的地下槽(化四院設計時框架內各工藝物料排放收集槽,V=2.8 m3)、地下槽泵(將地下槽內物料送至氨水槽)利用起來,所有離心泵的密封水改由經地下槽泵循環使用,達到一定濃度后由泵出口導淋排至事故槽,回收少量的氨,水由原蒸汽冷凝液補充,泵出口加1臺冷卻器調節溫度(補充的蒸汽冷凝液溫度較高,一般在95℃,需冷卻至35℃左右),至各工藝泵作密封水用。改造后機封由原來的半年更換一次到現在的一年一次,有的從改造后到現在快3年了都沒有更換過,排放的廢水氨氮量由原來的(50~80)×10-6,下降到現在的(10~30)×10-6。

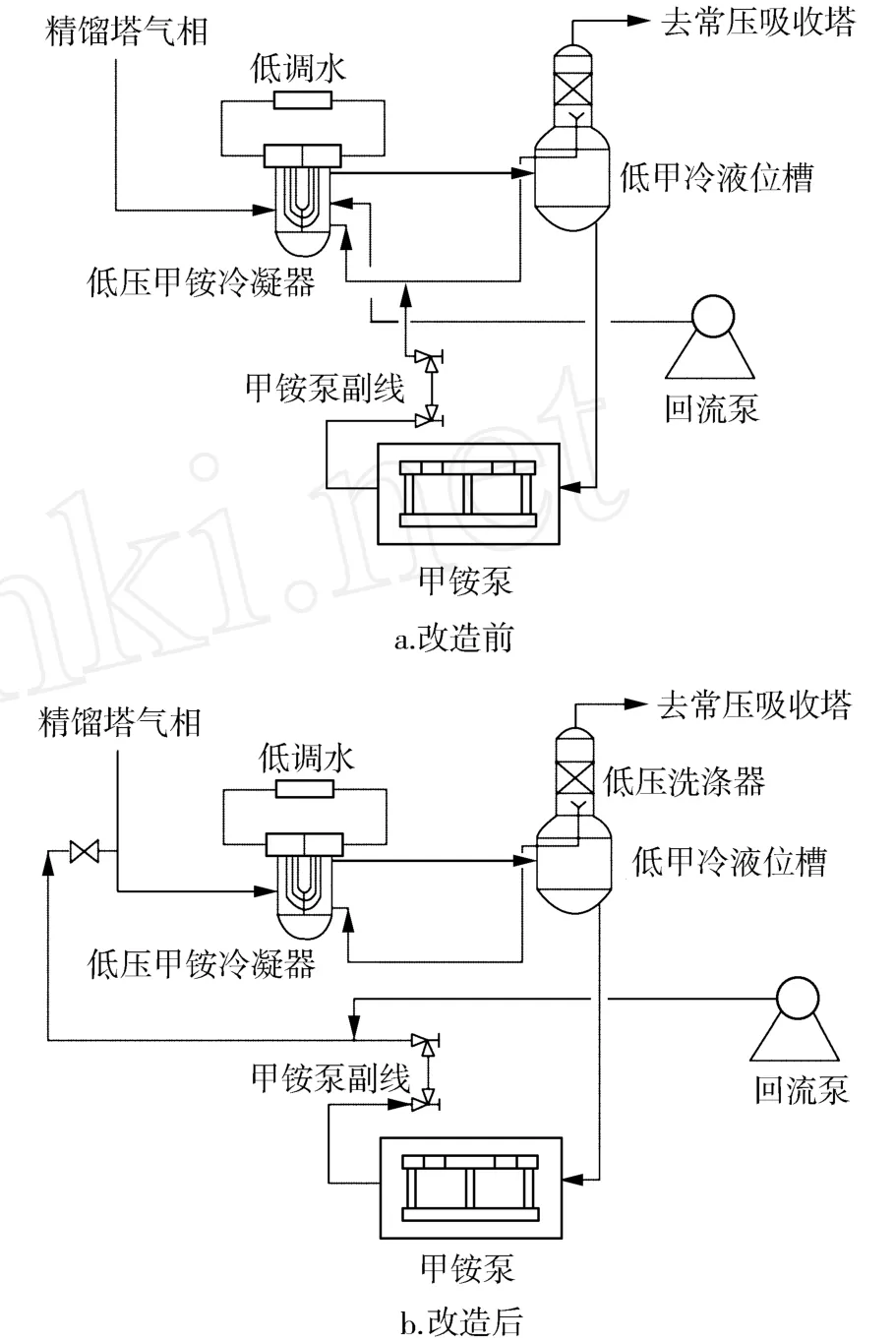

2.3 安全操作——回流泵出口至低甲冷管線的改造

回流泵出口至低壓甲銨冷凝器管線原設計在甲銨泵副線到2樓低壓洗滌器返料管至低甲冷的U型管上,由于甲銨泵副線在加壓投入系統后關閉,且甲銨泵運行穩定不倒泵或停泵,甲銨泵副線就不經常用,且又無物料流動,導致甲銨泵副線時常堵塞,給甲銨泵的開停及倒泵帶來安全隱患。2008年5月停車大修時,先將回流泵出口至低壓甲銨冷凝器管線改至一樓甲銨泵副線兩道閥后,生產時一道閥關閉,一道閥敞開,保證有液體流動,防止結晶;然后再將甲銨泵副線改至三樓精餾塔氣相管上,回流液直接與氣體在300 mm(精餾塔氣相管徑)的管內先進行吸收反應(增加了低甲冷的吸收面積),再到低甲冷內冷凝。回流泵出口至低甲冷管線在改造前低壓壓力為0.25~0.3 MPa,改造后小于0.25 MPa,噸尿氨耗由原來585~590kg下降到570~580kg,效果明顯。改造前后示意如圖1。

2.4 降低電耗

原設計用工藝冷凝泵為低壓洗滌器補充吸收液,補液量很小(滿負荷時才2 m3/h),但正常生產中工藝冷凝泵、低壓吸收塔給料泵2臺泵都運行,增加了電耗。2008年5月份大修時,增加一低壓吸收塔給料泵出口管至工藝冷凝泵出口管的連通閥,可停用工藝冷凝泵(工藝冷凝泵電機 YB16M2-2WF1,15 kW),只運行低壓吸收塔給料泵,從而節省電耗。

原設計鍋爐給水泵只作為高壓甲銨冷凝器副產低壓蒸汽包的補水用泵,正常生產中鍋爐給水泵和蒸汽冷凝液泵都運行,存在浪費現象。為此,2008年5月份大修時在鍋爐給水泵出口與蒸汽冷凝液泵之間增加1個連通閥,由蒸汽冷凝液泵補給,停用鍋爐給水泵(鍋爐給水泵電機YB160M2-2WF1,15 kW)。改造后節省了電耗,降低了成本。

圖1 回流泵出口至低壓甲銨冷凝器管線改造示意

3 運行效果及經濟效益分析

一系統尿素在改造后運行快四年了,效果明顯。二系統尿素裝置在2009年安裝時,直接進行了變更,二系統于2010年1月一次開車成功。二系統尿素裝置投產1年多來也達到了預期的效果,沒有因甲銨泵副線堵塞造成安全威脅,無排放超標,氨耗在565~575 kg/t之間。

一系統的改造沒增加大型設備,用些不銹鋼管道及閥門,投資大概2萬,但帶來的效益是巨大的,一次事故(甲銨泵超壓)的出現損失是不可估量的,消耗的降低給市場競爭添加了籌碼。

4 結 語

搞化工生產的都會發現生產無小事,一些小的跑冒滴漏都會影響消耗,反映出一個車間的管理水平。裝置如何高質量低成本的長周期穩定運行,是衡量一個企業工藝技術管理水平的標志之一。對于生產中的一些小改小革是不可忽視的,處理解決不安全因素,不僅方便員工操作,還降低消耗、成本,提高企業的市場競爭力。