600MW機組燃燒優化及降低NO x排放試驗研究

武鐵根,付 林,付 弢

(1.河北國華定洲發電有限責任公司,河北 定州 073000;2.山西電力科學研究院,山西 太原 030001)

600MW機組燃燒優化及降低NOx排放試驗研究

武鐵根1,付 林1,付 弢2

(1.河北國華定洲發電有限責任公司,河北 定州 073000;2.山西電力科學研究院,山西 太原 030001)

圍繞提高鍋爐效率和降低NOx排放開展了熱態一、二次風量及氧量等方面運行優化調整試驗,從中找出最佳運行工況;通過修改分散式控制系統控制邏輯實現優化配風調整,在保證鍋爐安全、穩定、經濟運行前提下,找出最佳運行調整方案,成功地實現了鍋爐低氮燃燒。

燃燒;優化;NOx;排放;試驗

0 引言

河北國華定洲發電有限責任公司一期安裝2臺亞臨界參數汽包爐。鍋爐設計NOx排放量為350 mg/m3,投產后,額度負荷下運行時,NOx排放量達600~700 mg/m3。為了提高鍋爐效率,降低NOx排放,開展了多方面優化調整試驗,取得了較好效果,實現了鍋爐清潔、高效、安全、穩定運行。

1 設備概況

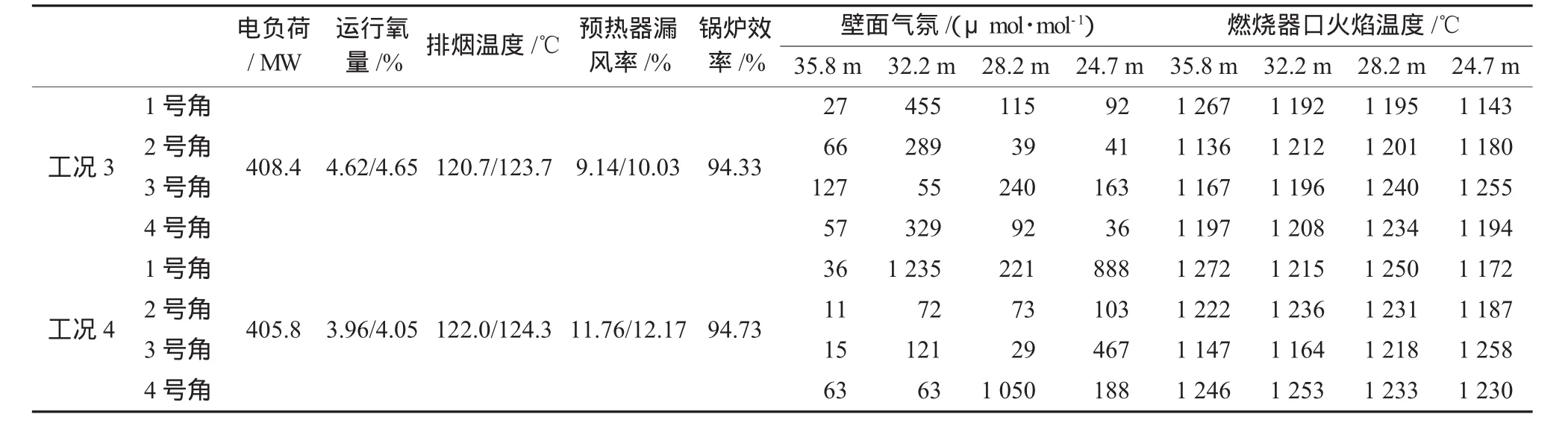

鍋爐效率93.53%。

鍋爐采用亞臨界、一次中間再熱、單爐膛、平衡通風、固態排渣、全鋼懸吊結構、強制循環汽包型露天布置燃煤鍋爐,型號為SG-2 008/17.47-M903,設計煤種為神府東勝煤。

爐膛上部布置了分隔屏、后屏過熱器及屏式再熱器,前墻及兩側墻前部均設有墻式輻射再熱器。水平煙道由水冷壁延伸部分和后煙井延伸部分組成,內部布置有末級再熱器和末級過熱器。后煙井內設有低溫過熱器和省煤器。

鍋爐采用正壓直吹式制粉系統,配有6臺ZGM113N(MPS225) 中速磨煤機。5臺磨煤機可帶機組最大負荷,1臺備用。24只直流式燃燒器分6層布置于爐膛下部四角,采用四角切圓燃燒方式,燃燒器可擺動調溫。

2 鍋爐燃燒優化調整試驗

為提高鍋爐效率、降低NOx排放、減少腐蝕及結焦,開展燃燒調整優化試驗。

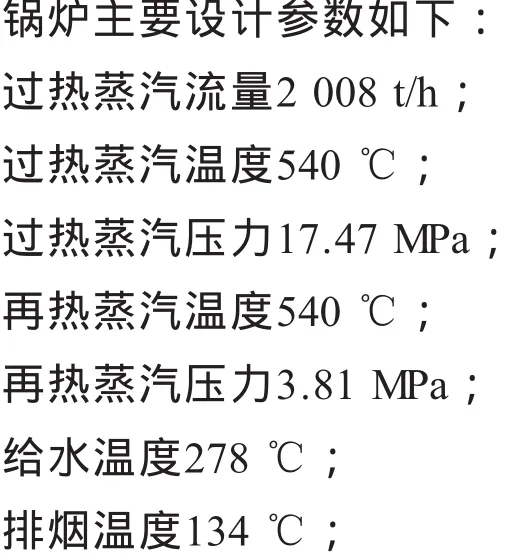

2.1 熱態一次風調平試驗

在實際運行中,鍋爐熱態一次風速不均易造成爐膛火焰中心偏移,高溫輻射區域出現過氧區域和缺氧區域,其結果勢必導致NOx和CO、H2S氣體過量產生,造成局部高溫腐蝕問題(尤其燃用高硫煤機組),同時,伴隨著NOx高排放,增加了鍋爐運行安全風險和高排放帶來的環境污染。第三層一次風管(對應C磨煤機) 調整試驗數據見表1。

表1 600MW負荷下C磨煤機試驗前后數據

通過對6臺磨煤機對應一次風管進行熱態調平試驗后,原2號、3號角高溫區域溫度比調整前降低約50℃,調整后同一標高四角最大煙溫偏差均未超過30℃。為調整爐膛氧量奠定了基礎。

2.2 氧量調整試驗

鍋爐正常運行中,NOx排放量主要取決于物理氮含量,而降低物理氮主要措施是降低爐膛含氧量。在無試驗數據支持的情況下,過度降低爐膛含氧量勢必造成CO、H2S氣體大量產生,對于燃燒高硫煤鍋爐勢必加劇受熱面高溫腐蝕。為了避免出現風險,需要進行不同負荷下變氧量工況及還原氣體的測量。

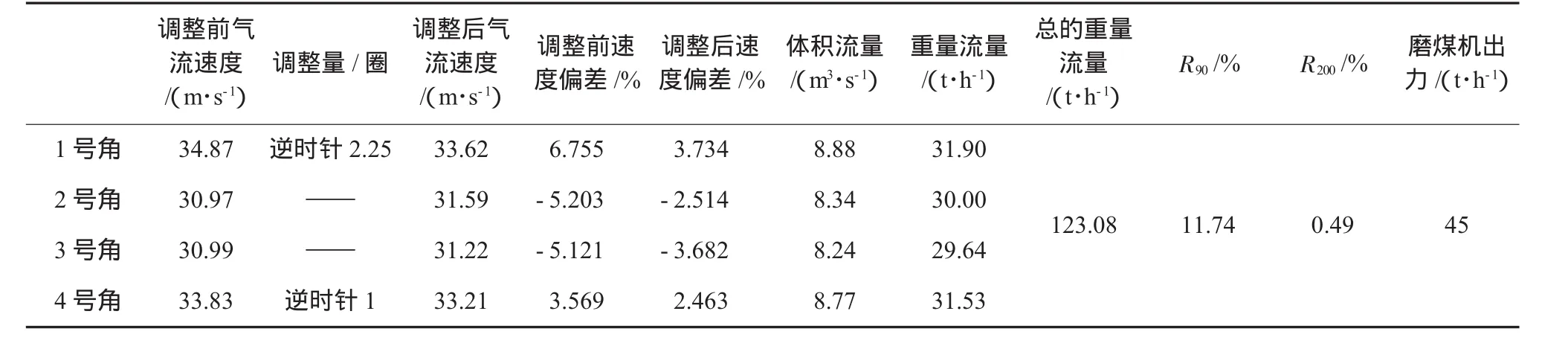

2.2.1 360 MW負荷變氧量試驗

360 MW負荷變氧量試驗結果見表2。

表2 360 MW負荷變氧量試驗結果

從表2試驗結果看,不論是小氧量運行,還是大氧量運行,燃燒器區域壁面氣氛中的CO含量都小于0.2%,即低負荷運行,鍋爐出現高溫腐蝕的可能性很小。但低負荷運行時,鍋爐排煙溫度較低,防止低溫腐蝕是一項重要工作。根據對神華高硫煤進行分析,煤中含硫量達到1.5%時,煙氣的酸露點為117.2℃。夏季和秋季,鍋爐在低負荷運行時排煙溫度不會低于117.2℃,而在冬季和春季需要將空氣預熱器進口冷風溫度提高到25℃以上,以防止發生低溫腐蝕。

從鍋爐運行的經濟性考慮,在試驗氧量范圍內,過熱蒸汽溫度、再熱蒸汽溫度基本能達到額定值。工況1(平均氧量為4.3%)比工況2(平均氧量為4.9%)鍋爐效率高,風機電耗低,所以360MW負荷運行時,推薦鍋爐運行氧量維持在4.3%左右。

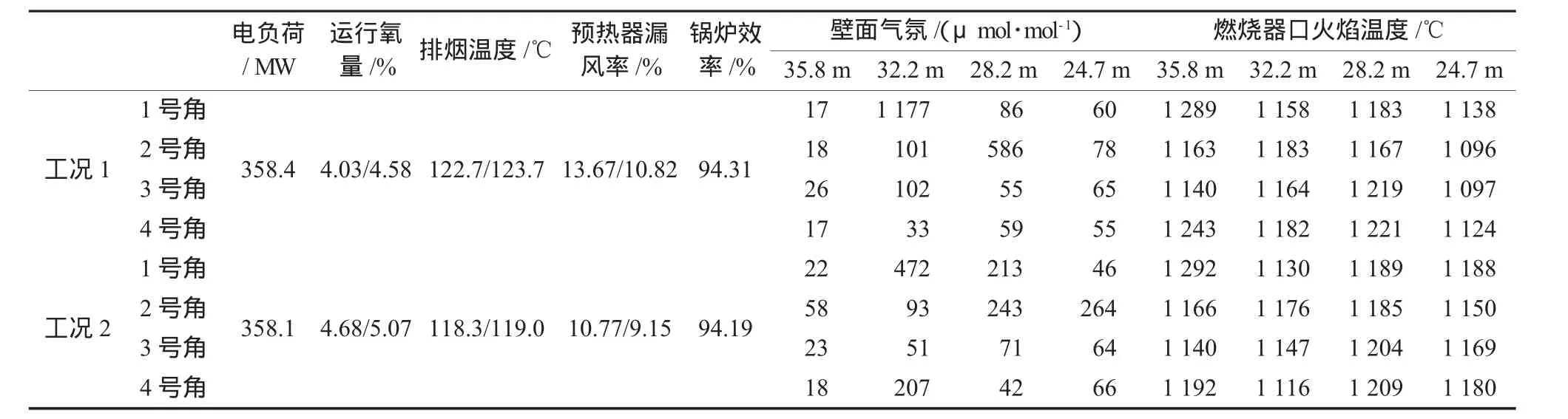

2.2.2 400 MW負荷變氧量試驗

400 MW負荷變氧量試驗結果見表3。

從表3試驗結果看,兩個工況燃燒器區域壁面氣氛中CO含量均小于0.2%,排煙溫度都大于117.2℃,即400MW負荷運行時,鍋爐發生高溫腐蝕和低溫腐蝕的可能性都很小。在試驗工況的氧量范圍內,爐膛壁面氣氛中CO含量變化不大。鍋爐運行氧量的確定,著重考慮汽溫特性和機組運行的經濟性。工況3與工況4相比,工況4一次風機、送風機和引風機電耗比工況3小,鍋爐效率比工況3高。因此400MW負荷運行時,鍋爐運行氧量控制在4.0%比較合理。

表3 400MW負荷變氧量試驗結果

表4 500MW負荷變氧量試驗結果

2.2.3 500 MW負荷變氧量試驗

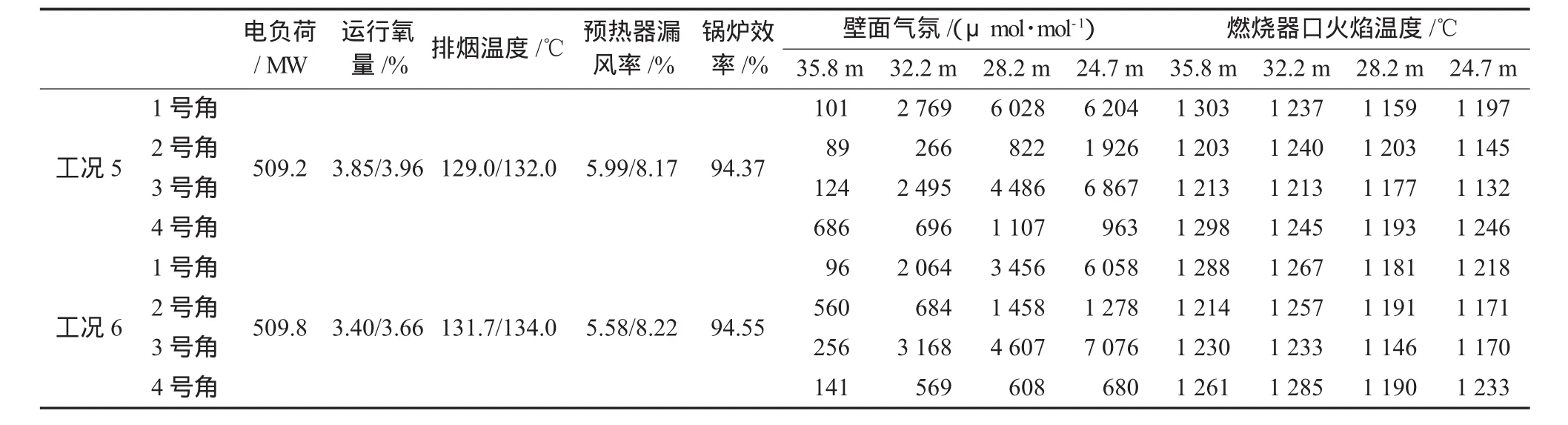

500 MW負荷變氧量試驗結果見表4。

從表4試驗結果看,兩個工況爐膛燃燒器區域壁面氣氛中CO含量明顯比360MW負荷和400MW負荷高,煙氣中CO含量最高值達到0.7%。兩個試驗工況氧量(工況5平均氧量3.905%,工況6平均氧量3.53%)變化對煙氣中CO含量影響不大,但繼續降低氧量運行,CO含量會逐漸升高,所以建議500MW負荷運行時,鍋爐運行氧量仍然控制在4.0%以下較合理。

2.2.4 600 MW負荷變氧量試驗

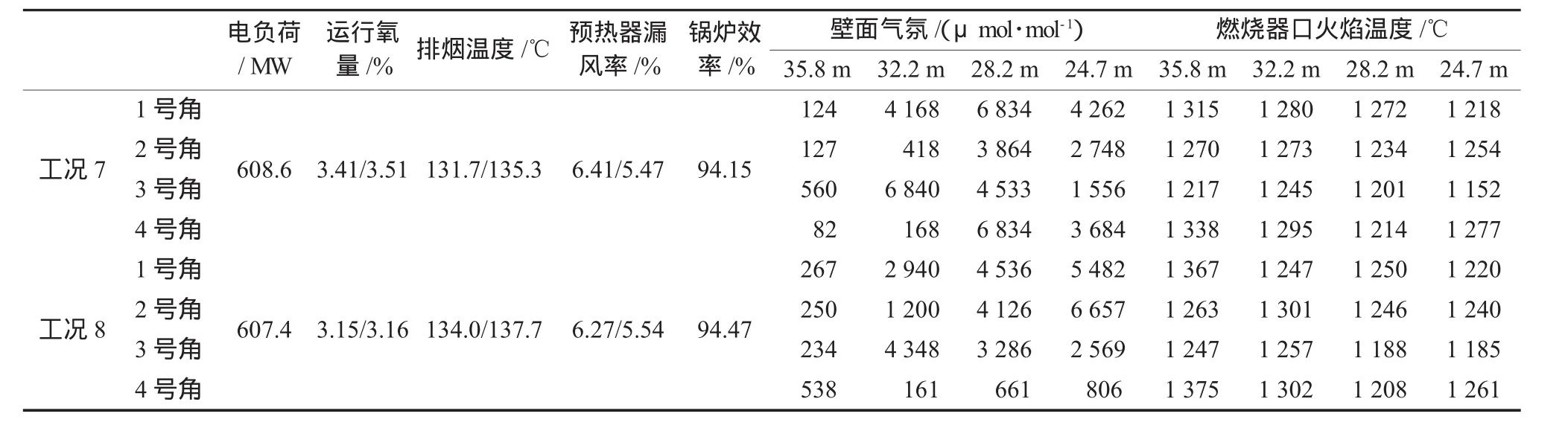

600 MW負荷變氧量試驗結果見表5。

從表5的試驗結果來看,600MW負荷爐膛燃燒器區域壁面氣氛中CO含量比500MW負荷略有所升高,煙氣中CO含量最高值接近0.7%。

表5 600MW負荷變氧量試驗結果

從以上2個變氧量試驗工況來看,氧量(控制在4.0%以下)增大或減小,燃燒器區域壁面氣氛中CO含量沒有顯著變化,但可使爐內SO3生成量增加。煙氣中的SO3能夠穿過灰渣層,在管壁灰渣層的接觸面,與M2SO4、Fe2O3反應,生成M3Fe(SO4)3,在管壁形成新的Fe2O3層,使管壁受到腐蝕;如果運行氧量過小,燃燒器區域壁面氣氛中CO含量必然會增加,形成還原性氣氛,也易使管壁遭受腐蝕。

目前,鍋爐高氧量運行勢必造成風機電耗增加,排煙損失增大;低氧量運行盡管鍋爐效率較高,風機電耗較小,但發生高溫腐蝕的可能性增加。所以在燃用高硫煤種的情況下,600MW負荷運行時,推薦鍋爐運行氧量維持在3.5%左右;不燃用高硫煤時,氧量可控制在3.0%。

2.3 降低NO x排放優化調整

鍋爐設計NOx排放量為350mg/m3,因設計、制造、安裝等原因,鍋爐在額定負荷下運行時,NO x排放量均在600 ~700mg/m3。

鍋爐燃燒過程NOx生成基理:而部分燃料形成的NO在O2作用下生成N2(試驗證明燃料中固有N生成NOx只有10%,90%NOx在氧氣作用下還原成N2),所以,正常運行時鍋爐燃燒形成NOx主要是熱力型NOx,即送入爐內參加燃燒的空氣中含的N。

根據NOx形成基理,只要降低高溫燃燒區域含氧量就能控制NOx生成量,但如果降低高溫燃燒區域爐膛含氧量,該區域極易出現還原性氣體H2S和CO,易加劇鍋爐結焦和高溫硫腐蝕。所以控制NOx的同時一定要兼顧鍋爐安全運行。

鍋爐自投產后,因容積熱負荷偏高,分隔屏結焦比較嚴重,通過摻燒高熔點保德煤試驗,最后采取最下層磨煤機磨制保德煤的燃燒方案,分隔屏結焦得到解決。為了實現鍋爐低氮燃燒,在機組投產穩定后,通過不同負荷優化運行配風試驗,然后進行數據分析比對,最終將每層二次風控制調整如下。

最下層AA層二次風設置-60%偏差投自動;OFA層設置+15%偏置投自動,AB層設置-10開度投自動;BC層(起轉風)二次風置手動控制根據汽溫偏差進行調整(開度在18%~22%);FF層設置+15%開度投自動;EF層設置+10%開度投自動;其余各層二次風投自動(無偏置);更改周界風邏輯控制,由原來在給煤量45 t以上100%開度,改為70%開度;通過適當降低周界風量,可以保證鍋爐貼壁二次風風量,可以避免高溫燃燒區域因降低氧量出現還原性氣體升高所帶來不利因素。

在完成配風調節后針對神華煤易著火特點,為了避免噴燃器噴口燒損和噴燃器區域結焦,根據實際情況對磨煤機煤粉細度進行調整:11號、13號、15號磨煤機分離器擋板由原來45°~46°調整為50°~52°,煤粉細度由原來R90=13%~17%變為R90=20%~25%;12號、14號、16號磨煤機分離器擋板保持45°~46°不變,R90=14%~18%;爐膛氧量投自動,氧量控制在3%~5%(對應負荷300MW~600MW)。

在一次風量不準確、風量自動不能投入、通過修改邏輯控制保證磨煤機出口溫度70℃的前提下,將冷熱風調門開度之和100%改為75%(降低一次風量約300 t/h),一次風量降低增加鍋爐貼壁二次風量,降低鍋爐結焦幾率,而且排煙溫度比優化前降低約7℃。

鍋爐優化配風后,爐膛出口屏區煙溫降低80~100℃,再熱汽溫降低3~5℃,但再熱汽減溫水量減少10~12 t,再熱器減溫水對機組煤耗影響(降低)大于再熱汽溫對供電煤耗影響(升高)。同時,由于爐膛溫度降低,NOx形成大幅度降低,從而降低NOx排放量。爐膛出口煙溫降低減緩屏區結焦,鍋爐排煙溫度可降低5~7℃。

優化調整試驗后,對鍋爐效率進行測試,不但比試驗前提高,而且比設計值93.56%平均提高0.72%,影響供電煤耗降低2.414 g/(kW·h);NOx排放日平均負荷在450 MW情況下,由原來400~550mg/m3降低到180~320mg/m3,達到預期效果。

3 結論

通過優化調整,鍋爐再熱器減溫水量在600 MW負荷下不超過15 t/h,比優化前降低約30 t/h,影響發電煤耗降低1.2 g/(kW·h);鍋爐效率達到94.28%,比設計值提高0.72%,降低機組發電煤耗2.414 g/(kW·h);按年發電量69億 kW·h計算,年節約標煤16 656.6 t,年節約燃料成本499.698萬元。

在設備不進行任何改造前提下,通過優化調整試驗,從中找出了最佳運行工況,并修改分散式控制系統控制邏輯實現優化配風調整,在保證鍋爐安全、穩定、經濟運行前提下,成功地實現了低氮燃燒。按照全年平均負荷450MW計算,年降低NOx排放量為2 438.88 t,降低排放費用約150萬元。

Experimental Research on Combustion Optim ization and NOxEm ission Reduction for a 600 MW Coal-fired Boiler

WU Tie-Gen1,FU Lin1,FU Tao2

(1.HebeiGuohua Dingzhou Power Co.Ltd.,Dingzhou,Hebei 073000,China;2.Shanxi Electric Power Research Institute,Taiyuan,Shanxi 030001,China)

A combustion optimization experiment was conducted to improve boiler efficiency and reduce NO x emission by adjusting primary air,secondary air and oxygen,and an optimal control of boiler combustion system was found.On the condition that the boiler should be operated safely,steadily and economically,NOxemission reduction was performed by optimizing air distribution mode of distributed control system.

combustion;optimization;NOx;emission;experiment

TK223.2

A

1671-0320-(2011)03-0056-04

2011-01-22,

2011-04-11

武鐵根(1970-),男,山西文水人,1993年畢業于太原電力高等專科學校熱能動力專業,工程師,從事發電廠集控運行專業;

付 林(1964-),男,河北崇禮人,2002年畢業于華北電力大學熱能動力專業,高級工程師,從事發電廠集控運行專業;

付 弢(1972-),女,山西太原人,2000年畢業于太原理工大學熱能動力專業,高級工程師,從事電廠及電網技術監督管理工作。