煉油廠電化學腐蝕以及防腐工藝的研究現狀

張金鐘,蔣吉強,劉萬元,杜 磊,祝 春

(1.中國石油工程集團設計有限責任公司西南分公司,四川成都 610017;2.西南油氣田分公司重慶凈化總廠渠縣分廠,四川渠縣 635200;3.西南油氣田分公司川東北氣礦宣漢采氣作業區,四川宣漢 636165)

石油天然氣工業內的腐蝕是指使用材料在各種含有腐蝕介質的環境下發生的損壞和變質過程,是一種難以避免的情況,其對油氣行業的生產、運輸管線和設備造成嚴重的危害,同時還給生產帶來非常嚴重的安全隱患。隨著國家經濟的飛速發展,對能源的需求量越來越大,國家加大了對高酸性、高鹽度原油的開采和利用。由于這些原油具有很強的腐蝕性,由此產生煉廠腐蝕是一個很值得關注的問題。

煉廠在對原油進行煉制時,其生產工藝有一定的特殊性[1],原油的品質惡劣化,使得煉廠的腐蝕介質復雜多變。比如說原油中含有Cl、S、N等元素的化合物在原油加工過程中會轉變為 HCl、H2S、NH3、HCN、H2SxO6連多硫酸等具有腐蝕性的物質,對煉廠的設備管線造成腐蝕。這一類的腐蝕來源于原油本身含有的元素。同時,在原油加工過程中加入的RNH2乙醇胺糠醛、氫氣等也會在生產中產成腐蝕介質。這兩種腐蝕性介質可以單獨存在,也可以并存,并同時伴隨兩者互相轉化,形成復雜多變的腐蝕介質,造成了對種類繁多的金屬材料更嚴重電化學腐蝕。這些腐蝕如果不能得到有效的控制,將會大大地增加煉油成本。針對腐蝕通過一些有效的方法可以使其得到控制。如在石油、石化和化工安全生產管理工作中,我們重視腐蝕問題,加強和進行科學的管理,合理地利用好現有的防腐蝕技術,最大限度地消除因腐蝕帶來的安全隱患,可以將腐蝕帶來的損失控制在最小的程度。

1 單類物質引起的腐蝕

1.1 無機鹽

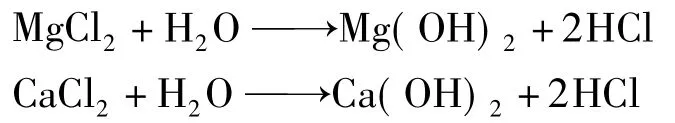

在原油中,產生腐蝕的主要原因是含有氯離子的鹽類,含有氯離子的鹽類的主要是NaCl(約為70%),而MgCl和CaCl大約30%,同時在無機鹽中還存在硫酸鹽,這些無機鹽都是由原油中未完全脫干的水攜帶的。其腐蝕產生的機理為原油的加工過程中,含有氯離子的無機鹽在煉化特殊環境下和水發生了化學反應,生成腐蝕性物質,主要成分是HCl。

由于HCl是易揮發性酸,在對原油的蒸餾過程中,HCl會隨同原油中的水分及輕餾分等一起揮發、一同冷凝成液滴,這些液滴具有強腐蝕性,嚴重腐蝕常減壓裝置中的常壓塔頂部、冷凝冷卻器、空冷氣及塔頂管線。

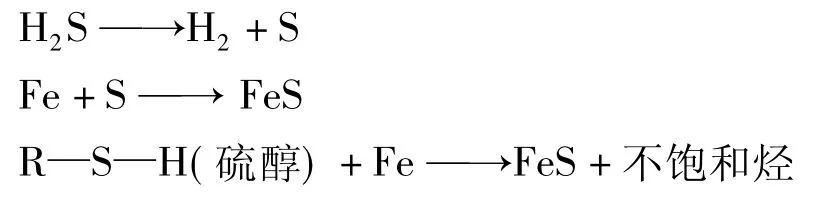

1.2 硫化合物

在420~430℃時,硫化物對設備的腐蝕最為嚴重。而當溫度高于480℃時候,硫化物完全分解,硫化物產生的腐蝕將下降。

1.3 含氮化合物

在原油中主要含有的氮化合物為吡咯、吡啶及其衍生物。原油中所有這些氮化合物在常減壓裝置中很少分解,但是在深度加工過程中(如熱裂化、催化裂化及焦化裝置中),由于溫度較高,或者是催化劑的作用,則容易分解成可揮發性的氨和氰化物(HCN),分解成的氨將在焦化以及加氫裝置內形成NH4Cl,造成塔盤垢下腐蝕或者引起冷換設備管束的堵塞。HCN的存在對催化裝置低溫H2S-H2O部位的腐蝕起到促進作用,造成設備的氫鼓泡、氫脆和硫化物應力開裂。

1.4 有機酸

有機酸在煉廠設備中的腐蝕主要是由環烷酸引起的,環烷酸分子式為RCOOH,是石油中一些有機酸的總稱,其相對分子質量在180~350之間,主要是指飽和環狀結構的酸及其同系物。主要存在于柴油和輕潤滑油餾分中,以環烷酸的酸值大小判斷環烷酸的腐蝕性,一般地,原油酸值在0.3 mg KOH/g時候就應該引起注意,當酸值在0.5 mg KOH/g以上就可以能引起對煉油設備的顯著環烷酸腐蝕。從腐蝕形貌上看,環烷酸腐蝕具有特別的腐蝕形貌,其腐蝕可以在煉油設備上形成特有的具有銳邊的腐蝕槽或者腐蝕坑,同環烷酸的腐蝕隨著溫度變化有明顯的變化趨勢,在溫度低于220℃時,環烷酸不會發生嚴重的腐蝕,當溫度上升時,腐蝕現象加劇,在270~280℃最強,在280~350℃之內時,先有所下降而后急速上升。但在400℃以及以上的溫度時,環烷酸就沒有腐蝕作用。

1.5 其他種類物質的腐蝕

原油在加工處理過程中含有的能造成腐蝕性物質還有水、CO2和O2,這些物質一般情況下不會在常減壓裝置中引起腐蝕,因為在常減壓裝置中其會受熱而逸出。在對原油的深度加工的過程中,這些物質在高溫催化、裂化等過程中對設備會造成嚴重的腐蝕。

2 多類物質共同引起的腐蝕

煉廠中的腐蝕過程較為復雜,其中伴隨著腐蝕介質以及腐蝕環境中的溫度、壓力變化,腐蝕的類型和嚴重程度都有很大的不同。可以將煉廠的腐蝕進行分類,首先是按照溫度分類,溫度作為一個影響煉廠腐蝕的重要因素,不僅直接影響腐蝕類型,而且對腐蝕環境也造成影響。按溫度分為低溫腐蝕和高溫腐蝕。低溫腐蝕通常是指溫度低于230℃且有液態水存在的情況下的腐蝕,高溫腐蝕則是指腐蝕環境溫度在240~500℃的腐蝕,這兩大類腐蝕又因具體的腐蝕介質不同,可進行如下分類[2]:常減壓蒸餾裝置塔頂及冷凝冷卻系統的HCl+H2S+H2O腐蝕環境、催化裂化裝置分餾塔頂的HCN+H2S+H2O腐蝕環境、加氫裂化和加氫精制裝置餾出物空冷器的NH4Cl+NH4HS腐蝕環境、二次加工裝置的輕油部位的濕硫化氫腐蝕環境、干氣脫硫裝置再生塔和氣體吸收塔的RNH2(乙醇胺)+CO2+H2S+H2O腐蝕環境、裝置停工期間的連多硫酸腐蝕環境、酸露點腐蝕環境等。此外循環水系統的腐蝕、埋地管線和設備的土壤腐蝕、蒸汽系統的腐蝕、臨海煉油廠的大氣腐蝕也屬于電化學腐蝕范疇。

對具體設備而言,在其運行過程中所遇到的腐蝕環境往往是很復雜的,上述幾種腐蝕環境都有可能同時存在或相互作用,因此,設備的腐蝕通常表現出幾種腐蝕形態共同存在。因此,對這些錯綜復雜的腐蝕形態應弄清其各自的發生條件、發生的部位以及腐蝕本質,從而使防腐工作的開展更具針對性。

2.1 HCl+H2S+H2O腐蝕

劉香蘭等[3]認為該體系主要存在于常減壓蒸餾裝置塔頂及冷凝冷卻系統、溫度低于120℃的部位,一般氣相部位腐蝕較輕,液相部位腐蝕較重,氣液相變部位即露點部位最為嚴重。董華等[4]通過對常壓塔頂部的腐蝕研究提出在HCl+H2S+H2O型腐蝕環境中碳鋼表現為均勻腐蝕,0Cr13表現為點蝕,奧氏體不銹鋼表現為氯化物應力腐蝕開裂。

賭注下得很重,如果天問大師和紫陽道長一言九鼎,那么他們賭的將是自由之身。蕭飛羽緩緩推動左腕的鋼環沉思起來,因為他是為家園而戰,如果接受賭注他就得押上安和莊的安危,所以賭注同樣沉重!

邵建雄[5]提出在原油加工品種雜(既有高硫又有高酸)且切換頻繁情況下,常減壓塔頂系統的腐蝕問題僅靠傳統方法已很難從根本上解決;一方面采取原油混煉措施,另一方面,采用最新的腐蝕在線監測方法和建立塔頂系統的離子平衡模型及時調節緩蝕劑、中和劑的投加量與注水量,最終使該系統的腐蝕得到有效控制。

陳碧鳳等[6]分析了常壓塔的腐蝕集中在塔頂低溫HCl-H2S-H2O腐蝕、高溫環烷酸腐蝕[7]高溫硫和硫化氫腐蝕以及原油性質變差導致腐蝕加劇。在針對不同部位的腐蝕情況,可以從電化學方法和設備兩個方面采用不同的防腐方法能達到較好的防腐效果。

2.2 HCN+H2S+H2O腐蝕

該腐蝕環境在催化裂化裝置吸收穩定系統的溫度(40~50℃)和水存在的條件下形成。CN-對濕硫化氫腐蝕起促進作用:CN-能使FeS保護膜溶解生成絡合離子,加速了腐蝕反應的進行;產生有利于氫向鋼滲透的表面,使氫鼓包的發生率大大提高,導致系統的硫化物應力腐蝕敏感性增高。

李永飛等[8]認為在該體系中,HCN是滲氫促進劑,可以溶解保護膜FeS生成白色水溶性膠狀物Fe2[Fe(CN)6],而在停止工作時能與空氣氧化成普魯士蘭Fe2[Fe(CN)6]3,加速設備的腐蝕,降低此類介質的腐蝕方法有通過水洗、脫HCN及H2S、提高介質的堿度控制材料雜質、在鋼中加入Cu和Al阻礙氫向鋼中擴散以及注緩蝕劑等。

高翔等[9]提出由于催化原料減壓渣油中含有氮化物,在一定溫度下發生裂解并可能轉化成氨和少量氰化氫,在水中存在的吸收解吸系統構成了HCN+H2S+H2O腐蝕體系。鐵與此體系反應,在陽極生成硫化亞鐵,在陰極生成氫,氫能向鋼中滲入并擴散,引起鋼的氫脆和氫鼓泡。由于氰化氫的存在,體系中的氰根離子能溶解硫化亞鐵,產生絡離子加速腐蝕,并且產生有利于氫滲入的表面,隨著氰化氫含量的增大,氫滲透率迅速上升。

2.3 NH4Cl+NH4HS垢下腐蝕

該腐蝕主要出現在加氫制氫裂化裝置中反應餾出物空冷器中,由于NH4Cl在加氫裝置高壓空冷器中的結晶溫度約為210℃,NH4HS的結晶溫度約為121℃,二者的結晶度在一般加氫裝置高壓空冷器的進口溫度和出口溫度范圍內。因此極易形成NH4Cl和NH4HS結晶析出,在空冷器內介質流速低的部位結垢濃縮,造成垢下電化學腐蝕,形成蝕坑,最終形成穿孔。

吳麗娜等[10]指出為了防止結垢堵塞,常在空冷器上游注水進行沖洗,這樣就形成 H2S-NH3-H2O-HCl型沖刷腐蝕體系[11],影響該體系腐蝕的主要因素有:①氨、硫化氫和氯化氫的濃度越大,腐蝕越嚴重;②管內流體的流速越高,腐蝕越劇烈,流速過低,會使胺鹽沉積,導致管子的局部腐蝕,管內的流速是由處理量和循環氫量來決定;③某些介質存在的影響,如氰化物的存在,對腐蝕將產生強烈影響,氧的存在也會加速腐蝕等。

2.4 濕硫化氫腐蝕

廣泛存在于煉油廠二次加工裝置的輕油部位,如催化裂化裝置的吸收穩定部分、產品精制裝置中的干氣及液化石油氣脫硫部分、酸性水汽提裝置的汽提塔、加氫裂化裝置和加氫脫硫裝置冷卻器、高壓分離器及其下游的過程設備。

王箐輝[12]認為在該體系一系列反應中,硫起氫離子載體作用,表現為硫酸腐蝕,即硫/金屬界面上pH值減小是造成腐蝕速率高的原因。體系中當H2S的質量分數大于50 μg/g時要考慮硫化氫的腐蝕問題,在80℃時均勻腐蝕速率最高,對于低碳鋼來說即使沒有外應力也會有氫鼓泡產生,容易發生氫致開裂。可通過選擇耐H2S應力腐蝕、氫脆及氫鼓泡的鋼材以及用防腐涂層的途徑來防止其腐蝕。

2.5 RNH2(乙醇胺)+CO2+H2S+H2O腐蝕

該腐蝕發生在干氣及液化石油脫硫的再生塔底部系統及富液管線系統(溫度高于90℃,壓力約0.2 MPa)。腐蝕形態為在堿性介質下,由CO2及胺引起的應力腐蝕開裂和均勻減薄。莫廣文[13]認為溶劑本身沒有腐蝕性,但半貧液與富液腐蝕較大,在半貧液與富液中,至少含有 H2S、CO2、NH3、氯化物、Fe3+、溶解氧以及醇胺被氧化后生成的有機酸,其中H2S、CO2、溶解氧、Fe3+、有機酸、有機硫能直接腐蝕金屬。NH3、氯化物等雖然不能直接對碳鋼設備產生腐蝕,但它們的存在大大增加了溶液的電導率,加快了帶電粒子傳遞速度,加速腐蝕。

3 煉油廠工藝防腐措施研究

煉油廠工藝防腐蝕措施是指為解決常壓裝置“三頂”(初餾塔、常壓塔、加壓塔頂)系統,以及催化裂化、焦化、重整、加氫精制、加氫裂化等裝置分餾系統中低溫輕油部位設備、管道腐蝕所采集的措施,包括兩部分:一為“脫除”,以電脫鹽即借助特殊的工藝方法使腐蝕性物質在產生腐蝕前被脫除;二為“防止”,通過加入化學助劑(緩蝕抑制劑)延緩腐蝕性物質對設備的腐蝕為主要內容的措施,常說的“三注”即為注中和劑、注水、注緩蝕劑等。

杜榮熙等[14]分析了武漢石油化工廠工藝防腐蝕措施及效果,提出了合理應用YL-2010原油破乳劑,以及WL-4原油脫金屬劑,利用常壓過濾脫鹽工藝處理較重原油有明顯優勢。而“三注”是將價廉的無機氨水作為中和劑并輔以其中心自主研制的HT01油溶性緩蝕劑注入蒸餾塔頂及冷凝冷卻系統使腐蝕得到了較好的控制;用軟化水洗滌催化裂化氣壓機出口富氣中的硫化氫(但已經不能應對現實的要求)必須開辟新的防腐蝕途徑;自2003年3月開始在分餾塔頂及冷凝冷卻系統使用SH-2000水溶性緩蝕劑,塔頂冷凝水中鐵離子流失量降低至小于3 mg/L,獲得較好的效果。

張田英等[15]通過對蘭州煉油廠、克拉瑪依煉油廠進行高硫、高酸原油加工管理情況的考察得出蘭州煉油廠煉制低硫、高酸原油,原油的鹽含量也較低,以工藝防腐為主,采用一脫一注,即原油電脫鹽和揮發線注中和緩蝕劑。電脫鹽采用兩級電化學電脫鹽,一電脫鹽的效果良好,脫后含鹽基本上控制在中國石化的控制指標3 mg/L以下。在減壓塔頂、常壓塔頂、汽提塔頂的冷凝冷卻系統加注中和緩蝕劑SF121B。曾經在減二中泵出口管線上注高溫緩蝕劑,但由于注高溫緩蝕劑造成減頂部小筒體抽出口管線堵塞,后來效果不明顯停止加注。

克拉瑪依煉油廠煉制的也是低硫、高酸原油,腐蝕防護主要是以工藝防護為主,也采用一脫一注,即原油電脫鹽和塔頂揮發線注中和緩蝕劑。電脫鹽罐采用長江電脫鹽公司的垂直極板的交直流兩用電脫鹽,脫鹽合格率為85%。高溫部位的防腐主要靠更換材質,克拉瑪依煉油廠在側線曾注高溫緩蝕劑試驗,試驗半年,高溫渣油部位效果不佳,氣液相變部位無效果,在液相部位有一定抗腐蝕能力但效果不明顯。后來進行了改進,從而滿足整個高溫段的防腐蝕要求。

牛迪[16]闡述了齊魯石化公司勝利煉油廠冷換設備的腐獨形態及所采取的防腐蝕措施,認為搞好“一脫三注”工藝防腐蝕、提高管束材質、加大腐蝕在線檢測力度以及開發適應高的新型高效緩蝕阻垢劑是設備防腐蝕的主要手段及發展方向。

4 展望

煉廠腐蝕防護措施的制定需要結合現場腐蝕環境、設備用材、操作條件、設備具體結構特點進行,同時結合裝置長期腐蝕監控檢測結果從而制定切實可行、經濟實惠的防護措施。煉油廠電化學腐蝕的防護措施主要包括原材料控制、工藝防腐、合理選材、添加緩蝕劑、涂層保護等。

我們還需要從根本上克服腐蝕防護在認識定位上的滯后性。石油煉制企業還應繼續加大對腐蝕防護領域的科研投入,開發新工藝、新設備,推廣新技術、新成果,提高防腐蝕技術水平和生產管理水平,加強國內外的技術交流與合作,使腐蝕防護技術成套化、系列化,以適應生產不斷發展的要求。

[1]趙永貴.淺析防腐蝕工作在石油、石化和化工生產安全管理工作中的重要性[J].全面腐蝕控制,2002,16(4):3-6.

[2]劉小輝.煉油廠電化學腐蝕成因分析與防護對策[J].石油化工設備技術,2009,30(5):53-57.

[3]劉香蘭,王 穎.常壓塔頂系統腐蝕原因分析及對策[J]. 全面腐蝕控制,2011,25(1):26-31.

[4]董 華.常壓塔塔頂腐蝕及防護[J].腐蝕與防護,2002,23(5):217-221.

[5]邵建雄.常減壓塔頂系統腐蝕控制[J].石油化工腐蝕與防護,2004,21(3):16-20.

[6]陳碧鳳,楊啟明.常壓塔的腐蝕機理及防腐分析[J].化工機械,2010,37(5):647-650.

[7]王 乾,陳 進,王勝輝,等.環烷酸腐蝕影響因素及其相互作用[J].石油化工腐蝕與防護,2009,26(4):25-28.

[8]李永飛.煉油廠設備腐蝕與防護淺析[J].工業技術,2009,24:135-137.

[9]高 翔,柳 文,佟伯峰,等.煉油廠生產裝置的腐蝕問題研究[J].化工科技,2006,14(1):50-53.

[10]吳麗娜,靳 鈞.加氫裂化裝置高壓空冷器的腐蝕及防護[J].石油煉制與化工,2007,2.38(2):69-71.

[11]韓嵩仁.加氫裂化工藝與工程[M].北京:中國石化出版社,2001:18-744.

[12]王箐輝,趙文軫.煉油廠濕硫化氫的腐蝕與防護[J].石油化工腐蝕與防護,2008,25(2):27-32.

[13]莫廣文.煉油裝置腐蝕概況及對策[J].石油化工腐蝕與防護,2008,25(1):31-37.

[14]杜榮熙,張 林.煉油廠工藝防腐蝕技術分析[J].腐蝕與防護,2005,2,26(2):82-85.

[15]張田英,張尤貴,賈如偉,等.赴蘭州煉油廠、克拉瑪依煉油廠進行高硫高酸原油加工管理情況的考察[J].中國安全科學學報,2006,6(1):5-8.

[16]牛 迪.勝利煉油廠冷換設備的腐蝕與防護對策[J].石油化工腐蝕與防護,2005,22(3):34-39.