高壓主汽門及調(diào)門卡澀的原因分析與防范措施

劉平,呂鵬飛

(安徽華電宿州發(fā)電有限公司,安徽 宿州 234101)

0 引言

某電廠#1,#2汽輪機組均采用上海汽輪機有限公司引進技術生產(chǎn)的超臨界、一次中間再熱、三缸四排汽、單軸、凝汽式汽輪機,型號為N600-24.2/566/566。汽輪機控制系統(tǒng)采用OVATION公司生產(chǎn)的電液調(diào)速系統(tǒng),機組設置12個油動機,分別控制2個高壓主汽門、4個高壓調(diào)速汽門、2個中壓主汽門及4個中壓調(diào)速汽門。

高壓主汽門是汽輪機用于快速切斷汽輪機進汽、停機的保護裝置,其結(jié)構(gòu)類似于截止閥,用壓力油控制快速關閉和開啟,關閉時間小于0.2 s。高壓調(diào)節(jié)閥由軸向彈簧關閉和用軸向油動機開啟,調(diào)節(jié)閥設計關閉時間小于0.2 s。高壓主汽門、調(diào)門是汽輪機防止超速的最關鍵保護裝置,汽輪機防超速保護也是通過快速關閉高、中壓主汽門及調(diào)門來實現(xiàn)的。汽輪機一旦超速,很容易發(fā)生飛車、軸系斷裂、汽輪機報廢等惡性安全事故,從而造成嚴重的經(jīng)濟損失。

高壓主汽門檢修時,一般采用向里旋進止退螺釘頂住主汽門高壓彈簧的方法取出連接銷子,解體主汽門。這種方法本身沒有什么危害,但止退螺釘一旦卡澀,檢修人員圖方便認為不會影響主汽門工作,且取出也很費事(即需要鉆孔、又需要重新攻絲,工作量很大),于是便遺留在主汽門閥體上,給機組安全運行留下了巨大的隱患。

高壓主汽門、調(diào)門卡澀事件屢見不鮮,最常見原因為高溫氧化皮造成閥桿與閥套卡澀及高壓主汽門、調(diào)門閥套、閥桿同心度改變,使動、靜間隙消失而造成卡澀。

1 高壓主汽門、調(diào)門結(jié)構(gòu)概況

高壓主汽門為臥式結(jié)構(gòu),主閥內(nèi)部有預啟閥。當閥門在關閉位置時,進汽壓力作用和壓縮彈簧的載荷作用將2個閥碟同時緊壓于其閥座上。預啟閥閥碟與閥桿相互間為撓性聯(lián)接;當其關閉時,預啟閥閥碟的密封面在主閥碟內(nèi)能自由對中關閉;當閥桿被油動機向開啟方向移動時,先開啟預啟閥,待其開足即預啟閥碟反向密封面與主閥碟襯套平面形成密封后,主閥碟開始開啟,當主閥碟全開時,閥桿上反向密封面與閥蓋襯套平面又形成密封,主汽門的這種密封稱之為自密封。預啟閥全開的行程為12.5 mm,主汽門全開行程為117.3 mm,主汽門閥門總行程為129.8 mm,高調(diào)門行程為55.8 mm。

高壓調(diào)門是單座提升式閥,每個閥碟由閥碟螺母和閥套制成,以便與閥桿成撓性連接。調(diào)節(jié)閥由軸向彈簧關閉和用軸向油動機開啟,調(diào)節(jié)閥設計關閉時間小于0.2 s。調(diào)節(jié)汽閥的閥座也鑲嵌在閥殼底部凹槽上;2個調(diào)節(jié)閥閥蓋用墊片和螺栓聯(lián)接到調(diào)節(jié)閥閥殼頂部;調(diào)節(jié)閥閥蓋和調(diào)節(jié)閥殼體接合面用預應力(擰緊)螺栓來密封;對主蒸汽進汽管的2個出口位于調(diào)節(jié)閥閥殼底部。

2 故障經(jīng)過

2009-03-05 T 22:10,#1機組因鍋爐大包內(nèi)一過熱器管道泄露而停機消缺,打閘后#1機組#2高壓主汽門 TV2關閉不到位,DEH畫面顯示有11%開度,就地檢查顯示約有15 mm開度,檢查#1機組4個高調(diào)門關閉正常,聯(lián)系維護人員進行了處理。汽輪機惰走時間56 min,與機組正常惰走時間相同,說明汽輪機高壓調(diào)門關閉嚴密。

2010-07-20 T 09:57,#1機組在做高壓調(diào)門活動試驗時,#2高壓調(diào)門發(fā)生卡澀,卡在75%位置,用大錘敲擊閥體后,卡澀現(xiàn)象暫時消失。其后連續(xù)數(shù)周在做高壓調(diào)門活動試驗時,#2高壓調(diào)門仍有卡澀現(xiàn)象發(fā)生,直至2010年10月小修解體#2高壓調(diào)門,發(fā)現(xiàn)發(fā)生卡澀的高調(diào)門閥桿與閥套均生成了很厚的氧化皮,因而可以斷定造成高調(diào)門的主要原因為過厚的氧化皮進入閥桿與套間而引起高調(diào)門卡澀。

3 原因分析與處理

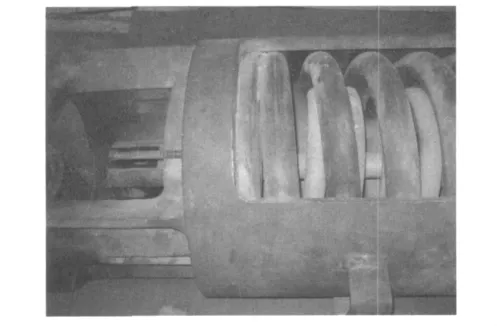

2009-03-06 T 09:00,專業(yè)人員在現(xiàn)場查找分析#1機組#2高壓主汽門TV2關閉不到位原因時發(fā)現(xiàn),#1機組高壓主汽門TV2大修時遺留4個止退螺釘未旋出,#1機組高壓主汽門TV1大修時也遺留2個止退螺釘未旋出。在檢修高壓主汽門時,止退螺釘向里旋進,用來頂住高壓主汽門彈簧托盤,拿出高壓主汽門門芯軸與驅(qū)動軸連接銷子,取出高壓主汽門閥芯。其中一個螺釘較其他螺釘短約3 cm,判斷此螺釘未完全退出,頂住#1機組高壓主汽門TV2彈簧,使主汽門關閉不到位。因高壓主汽門彈簧在彈簧座內(nèi)有一定的框動度,可以偏離一邊8~10 mm。在大修后,開機前要多次做主汽門活動及全行程關閉試驗,檢查高壓主汽門均開關正常(主汽門靜態(tài)試驗)。現(xiàn)場檢查發(fā)現(xiàn),#1機組高壓主汽門TV2彈簧明顯向#1機組高壓主汽門TV2(高壓主汽門右側(cè))處偏斜。當即判斷為#1機組高壓主汽門TV2被此止退螺釘卡住(如圖1、圖2所示)。

圖1 止退螺釘現(xiàn)場安裝位置示意圖(大修主汽門解體時照片)

圖2 主汽門止退螺釘部分旋出后照片

通知檢修人員將此螺釘向外旋出8圈后,螺釘旋不動了。此時,DEH畫面#1機組高壓主汽門TV2開度指示值為4%。聯(lián)系維護部有關人員辦票,將其余主汽門、調(diào)門EH油進油閥關閉(因汽機剛停機不久,高/中壓主汽門、調(diào)門開啟后汽缸將進冷水冷汽,造成汽缸及轉(zhuǎn)子變形。關閉其余主汽門、調(diào)門EH油進油閥,防止掛閘后除高壓主汽門TV2以外的主汽門、調(diào)門開啟),聯(lián)系熱控部有關人員將#1機組掛閘。將#1機組高壓主汽門TV2開啟后,用槽鋼在主汽門彈簧托盤與主汽門門座中間頂住高壓主汽門TV2,防止其突然關閉而對工作人員造成人身傷害;用切割機在主汽門彈簧托架處割除1 cm長的止退螺釘凸出部分,割除部位應打磨光滑,將閥座外部此止退螺釘剩余部分一并割除(以后大修時,止退螺釘孔處需重新攻絲)。取出槽鋼后,試開、關高壓主汽門均正常。#1機組高壓主汽門TV2關閉后開度指示1.1%,熱工專業(yè)人員重新調(diào)整定位主汽門行程后恢復正常。現(xiàn)場檢查#2機組發(fā)現(xiàn),#2機組高壓主汽門TV2也有一止退螺釘未退出,因#2機組正常運行,主汽門為開啟狀態(tài),從主汽門彈簧托架處可以看出止退螺釘無凸出部分。

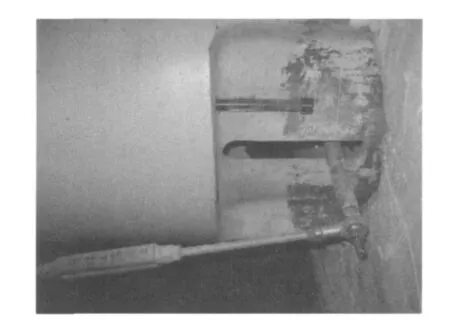

2010年10月小修時解體高調(diào)門發(fā)現(xiàn):閥桿及閥套等部件氧化皮較厚,在閥桿、閥套、閥蝶、閥腔內(nèi)均生成了很厚的高溫氧化皮,閥套上高溫氧化皮最厚處達0.24 mm,閥蝶上高溫氧化皮最厚處達1.00 mm,閥桿上高溫氧化皮最厚處達0.15 mm,且高溫氧化皮有成片脫落的痕跡。該電廠主汽門閥桿與閥套的正常間隙為0.25~0.30 mm,高溫氧化皮已經(jīng)導致閥桿與閥套間幾乎沒有間隙,引起調(diào)門卡澀,如圖3所示。

圖3 小修時尚未清理干凈氧化皮的#2高調(diào)門閥桿

高溫氧化皮產(chǎn)生的原因:當蒸汽在450~570℃時,鐵與水蒸氣發(fā)生反應生成鱗片狀黑色Fe3O4高溫氧化皮(3Fe+4H2→—OFe3O4+4H2)。金屬高溫氧化現(xiàn)象是普遍存在的,由于結(jié)構(gòu)上的原因,高調(diào)門對蒸汽介質(zhì)有節(jié)流調(diào)節(jié)作用,它可能是加速氧化的一個重要因素。經(jīng)解體檢查發(fā)現(xiàn),閥座與閥芯的密封線用紅丹檢查是連續(xù)完整的,閥的圓柱面、閥桿及閥桿套表面出現(xiàn)灰色(灰白色)氧化皮,其厚度為0.10~0.15mm,形如魚鱗狀。氧化皮有局部脫落現(xiàn)象,沿整個圓柱面均勻分布,閥桿與閥桿套之間的間隙由正常的0.25~0.30 mm變?yōu)?,從而出現(xiàn)卡澀。對閥桿表面氧化皮進行了化學分析,發(fā)現(xiàn)其主要成分為氧化鐵,閥桿材質(zhì)為2Cr12NiMoWV;解體檢修時發(fā)現(xiàn)閥桿、閥套表面的氧化皮尤其厚,其成因可能與閥桿、閥套表面材質(zhì)有關。所以,應考慮更換抗高溫氧化性能好的材料的閥桿和閥套。

高壓調(diào)門氧化皮卡澀處理采取的主要措施:

(1)閥座少量的氧化皮用金相砂紙拋光,清理干凈。

(2)閥芯密封面上的灰白色鱗片狀氧化皮用車床車去。

(3)閥桿與閥桿套表面及接觸面的灰色鱗片狀氧化皮可用砂紙打磨。將氧化皮車掉或用砂紙打磨,使閥芯和閥芯套筒之間恢復正常間隙。高調(diào)門經(jīng)處理裝復后,開機運行正常、活動試驗正常。

4 防范措施

(1)機組大修后,一定要嚴格驗收,主汽門止退螺釘要一律取下,現(xiàn)場不準遺留。將#1機組高壓主汽門TV1止退螺釘全部取下,#2機組高壓主汽門TV2止退螺釘因旋不動,外露部分割除。

(2)各主汽門、調(diào)速汽門開關靈活,嚴密性合格,發(fā)現(xiàn)缺陷及時消除。在任何情況下都要絕對禁止強行掛閘、沖轉(zhuǎn)。

(3)定期活動各主汽門、調(diào)速汽門,定期做抽汽逆止門活動試驗、防止蒸汽倒流引起超速。將主汽門的活動試驗由原10%行程改為全行程。由于主汽門在機組正常運行時不參與機組控制,一直處于全開的位置,易造成其閥桿與套間氧化皮的堆積。雖然在機組正常運行時有每周一次10%行程的活動試驗,由于活動范圍很小,不足以阻止氧化皮的堆積,而全行程試驗則可在一定程度上減少氧化皮的堆積,從而避免卡澀事故的發(fā)生。有利于預先發(fā)現(xiàn)主汽門是否已卡澀,提前采取對策避免了機組跳閘時主汽門未關使機組發(fā)生飛車的事故。同時,對于已發(fā)現(xiàn)卡澀的主汽門、調(diào)速汽門,遇到停機機會必須徹底檢查處理,消除隱患。

(4)定期進行油質(zhì)分析化驗,保持油質(zhì)合格,防止油中帶水或雜物造成調(diào)節(jié)機構(gòu)腐蝕或卡澀。

(5)加強蒸汽品質(zhì)監(jiān)督,防止高、中壓主汽門及調(diào)門等門桿因蒸汽品質(zhì)差造成結(jié)垢卡澀。

(6)機組長期停用時應做好保養(yǎng)工作,防止調(diào)節(jié)機構(gòu)出現(xiàn)銹蝕、卡澀。

(7)縮短機組高壓主汽門、調(diào)門的檢修周期。由于金屬部件與高溫蒸汽相接觸,氧化皮的產(chǎn)生是不可避免的,可通過解體檢修來除去部件表面氧化皮,檢修周期縮短的意義在于當高溫氧化皮的厚度還不足以造成閥門卡澀時就將其除去,從而避免卡澀事故的發(fā)生。

(8)在對主汽門、調(diào)門檢修時,要擴大去除氧化皮部件的范圍,以前只是除去閥桿與套上的氧化皮,而現(xiàn)在則要求包括閥蝶在內(nèi)的全部套上氧化皮均去除干凈,以防其他部位脫落的氧化皮進入閥桿與閥套的間隙。在大、小修過程中,對主汽門、調(diào)門檢修,要加強對主汽門、調(diào)門同心度及變形情況的檢測,發(fā)現(xiàn)同心度超標及變形超標應及時處理。

(9)采用抗高溫氧化能力更強的金屬取代主汽門上抗氧化性能較差的材料,或是在閥套與閥桿表面涂鍍一層抗高溫氧化能力更強的金屬來減緩氧化皮的產(chǎn)生速度。使一個大修期內(nèi)氧化皮的生成厚度不足以造成閥門卡澀。

5 結(jié)論

某電廠高壓主汽門卡澀的原因是大修時遺留的止退螺釘未全部旋出,因高壓主汽門彈簧在彈簧座內(nèi)有一定的晃動度,導致高壓主汽門卡澀。該廠高壓調(diào)門卡澀的原因是閥腔內(nèi)生成了很厚的高溫氧化皮,導致閥桿、閥套之間活動間隙減少,從而造成高壓調(diào)門卡澀。因此,及時去除高溫氧化皮是防止高壓主汽門、高壓調(diào)門卡澀的主要措施。

[1]郭召松.發(fā)電企業(yè)生產(chǎn)典型事故預防措施[M].北京:中國電力出版社,2009.

[2]朱慶玉.汽輪機主汽門卡澀原因分析及防范措施[J].熱力發(fā)電,2007(1):99-100.