乙酸乙酯加氫制備乙醇反應工藝流程模擬

胡玉容,王 科,李 揚,范 鑫,袁小金,許紅云

(西南化工研究設計院 國家碳一化學工程技術研究中心,四川 成都 610225)

乙醇是重要的化工原料和燃料,關于乙醇的制備技術,目前主要采用食物發酵以及乙烯水合法,也有采用天然氣為原料制備的報道[1]。隨著近年來脂肪酸以及脂肪酸酯加氫成為目前世界上制備脂肪醇的兩大主要工藝路線以來,醋酸酯加氫制備乙醇技術越來越受到人們的重視,一方面可以緩解目前國內醋酸行業處于產能嚴重過剩、市場持續低迷的困境,開發其下游產業鏈;另一方面,由于石油的不可再生和石油產區的不穩定性,燃料能源安全問題在全球范圍內引起了越來越多的關注,因此,大力發展燃料乙醇、乙醇柴油等以酒精為原料的能源產業,已經成為國際燃料能源產業的一大亮點。

本研究選用PRO/II流程模擬軟件,建立了乙酸乙酯加氫制備乙醇的工藝模擬流程,對10萬t·a-1乙醇工業裝置進行模擬,并考察了加氫過程工藝參數的影響,為工業化裝置設計提供了有力的數據支持。

1 工藝流程模擬

1.1 模擬流程

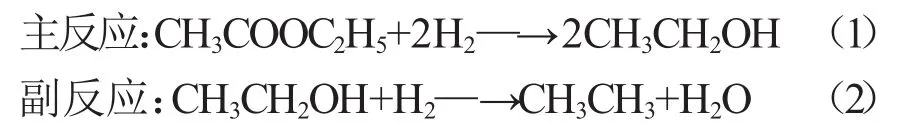

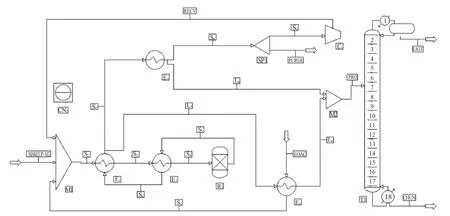

乙酸乙酯加氫制備乙醇的反應工藝流程,如圖1所示。工藝流程主要是加氫反應與余熱的充分利用過程。反應所用基本原料為:乙酸乙酯(EOAC)和H2。主要的反應方程式如下,產物包括過量的H2和少量未轉化完全的原料乙酸乙酯以及生成的乙醇(EA)和以及少量的乙烷(CH)、水。過量H2由循環壓縮機壓回反應器繼續使用,未反應完全的原料乙酸乙酯經過精餾提純后由泵輸入反應器。廢氣提H2后經處理排放。該反應在Cu/SiO2催化作用下進行,其主要的化學反應方程式如下:

根據工藝特點及模試與中試研究,建立如下工藝流程:經預熱(E4)后的原料乙酸乙酯(S1)與循環氣(RECY)及過程補充的 H2(Makeup-H2)混合(M1)后,經汽化器(E1)、反應進料預熱器(E2)兩級換熱后達到指定溫度時進入反應器(R1),加氫過程產生的熱用于產蒸氣,反應后氣體經換熱器(E2、E1)冷卻后氣液分離,液體(L7)經(E4)換熱后(L9)與 L8混合,氣體(S7)經水冷器進一步冷卻后,再次氣液分離,氣體(S8)經過馳放(SP1)后,S9經壓縮機(C1)壓縮至所需壓力后循環使用;液體(L8)與液體(L9)混合(M2)后一起進入精餾塔(T1),乙醇產品(chun)從塔底餾出,塔頂(LIGT)為含有少量原料乙酸乙酯的乙醇混合液,經泵進入原料儲罐。

圖1 乙酸乙酯加氫制備乙醇的反應工藝模擬流程Fig.1 Simulation flow sheet of EOAC synthesis

1.2 模擬熱力學及動力學模型

流程涉及的組分包括:H2、乙酸乙酯、乙醇、乙烷和水,均為PRO/II數據庫常見的物質,其基本物性數據從數據庫的SIMSCI bank中提取。本系統雖有極性組分,但主要組分為H2,并且活度系數法也不適用于高壓系統,因此,本模擬氣相部分熱力學采用狀態方程PR模型[2],經氣液分離后極性組分區采用修正的SRK,解決狀態方程不能用于極性組分的問題。

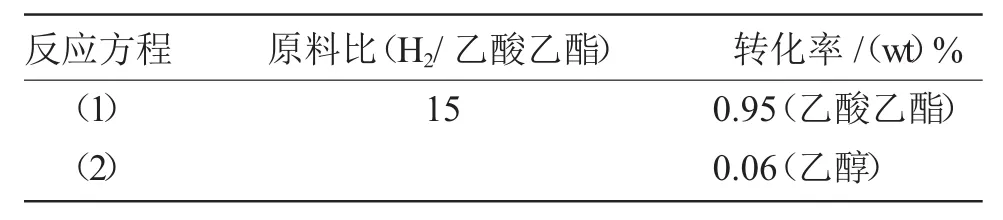

由于過程的兩個反應的動力學模型缺失,本研究采用轉化率反應器進行反應模擬,所用數據來源于小試及模試優化的數據,相關數據見表1。

表1 乙酸乙酯加氫反應轉化率數據Tab.1 Conversions of hydrogenation of ethyl acetate

乙酸乙酯加氫制備乙醇裝置主要包括反應器、換熱器、精餾塔、壓縮機、泵等過程單元模塊。各設備選用單元模塊見表2。

CN-1用于流程模擬控制。其中反應器選用conversion reactor模塊。CN-1設定氫補充量,確定循環H2量。控件CN-1可根據工藝需要適時選用,過程采用Broyden加速循環收斂,收斂精度根據循環物流的相對誤差值和物質的摩爾分率的檢查閾值降來調節。

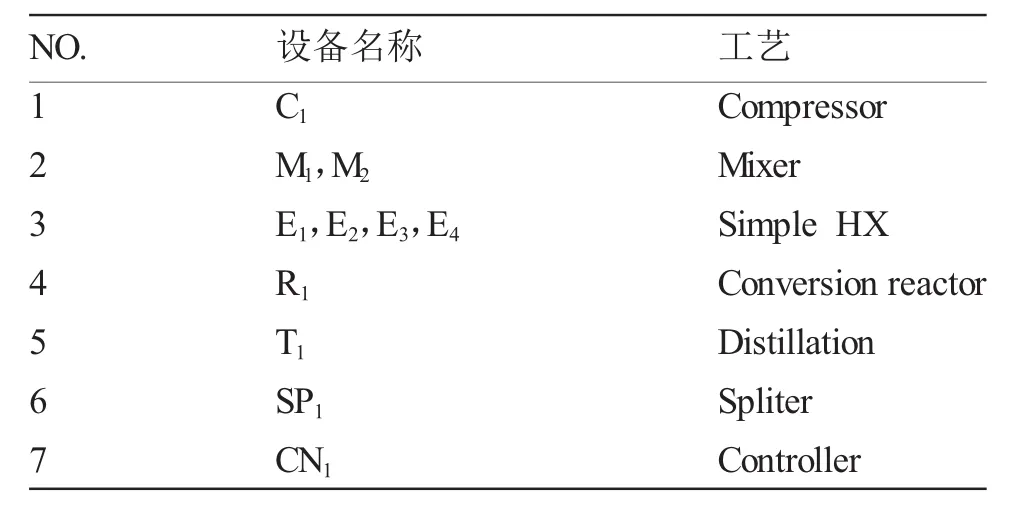

表2 流程模擬單元模塊Tab.2 Process units

2 模擬結果與討論

采用上述模型和流程對乙酸乙酯加氫制備乙醇技術進行模擬。表3中列出了中試采集數據與模擬計算的數據。

由表3可以看出,中試采集數據與模擬計算結果接近,因此,可以認為本模擬是采用的PRO/II計算方法與參考數據結果符合實際生產狀況。因此,該模擬結果可用于工業化生產的流程設計與生產分析。

2.1 流程模擬計算結果

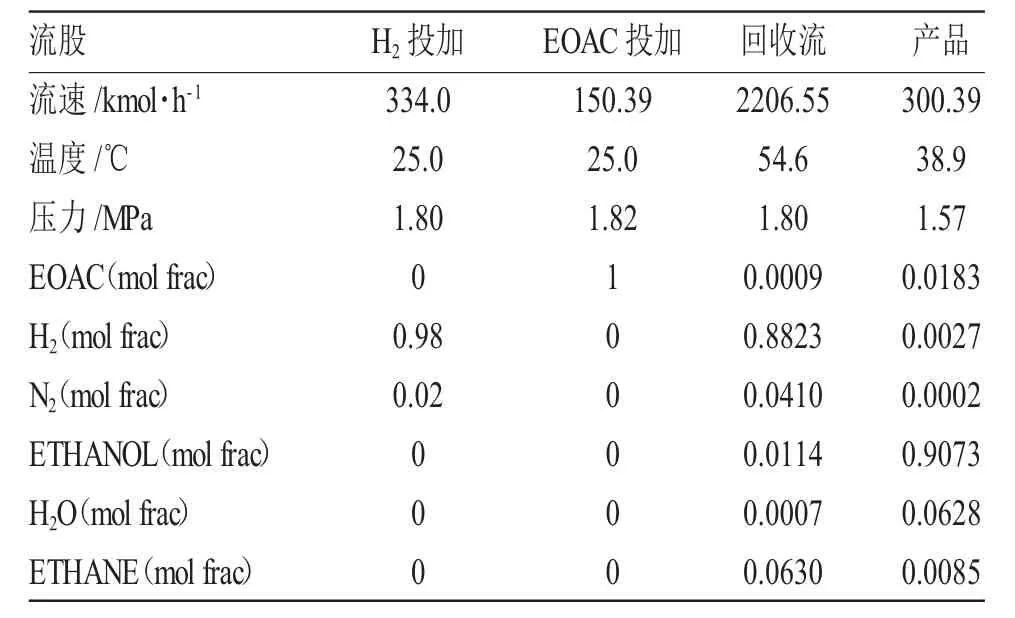

按圖1所示流程對10wt·a-1乙醇生產過程進行模擬,對氣液分離裝置省略,未進行模擬說明。主要流股見表4。產品精餾塔溫度分布見圖2。

表4 模擬過程主要流股數據表Tab.4 Main process stream data list

圖2 乙醇精制塔溫度分布Fig.2 Temperature profile in ethanol distillation tower

在精餾分離中,高純度分離時,塔頂或塔底若干塊塔板間的溫度差都很小,若通過塔頂和塔釜溫度來監控產品質量將嚴重滯后[3],因此,確定靈敏板,以該塔板上的溫度監控全塔的操作狀態,有利于對精餾塔進行預見性調節。由圖2可知,靈敏板即溫度改變最顯著的塔板在第9、10板附近。

2.2 排放/循環比對排放物流及產品的影響

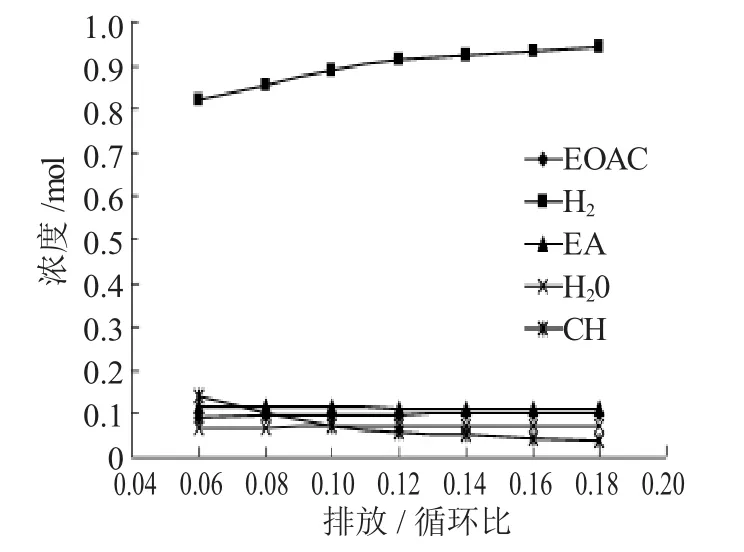

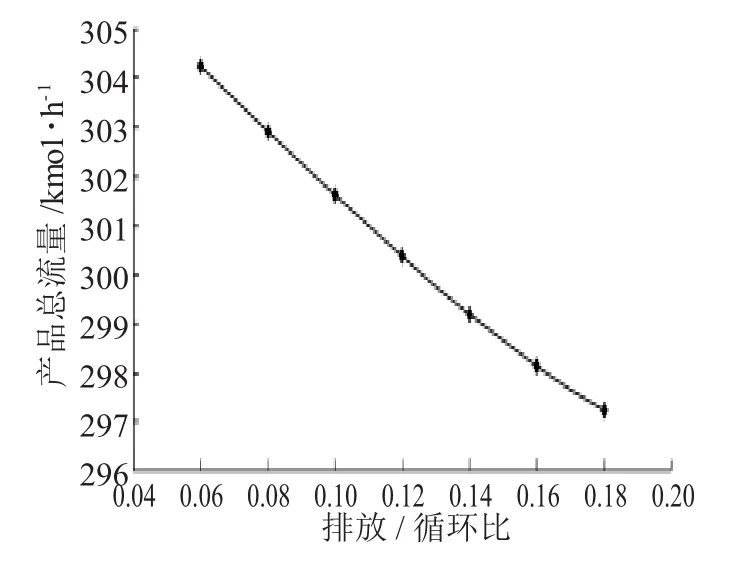

乙酸乙酯加氫副產物乙烷在循環氣中會累積,因此,考慮馳放,排放標準既要考慮保證循環氣的質量要求,物料損失,也要考慮循環能耗。下圖3,4分別考察了排放/循環比對排放物流中各組分濃度以及乙醇產量的影響。

圖3 排放/循環比對排放物流中各組分濃度的影響Fig.3 Effect of purge/recycle on composition in purge stream

圖4 排放/循環比對乙醇產量的影響Fig.4 Effect of purge/recycle on product flow

由于水、乙酸乙酯和乙醇含量很低,因此,圖3中分別將前兩者含量提高100倍,乙醇含量提高10倍作圖。由圖3、4可知,隨著排放量的增加,排放物流中原料H2的量明顯增加,乙醇產量降低。因此,排放量增大,原料氣排放量增大,物料損失增大;排放量減小,物料循環量增大,循環能耗增大。因此,排放/循環比是一個具有雙重影響的因素,應綜合考慮。

2.3 流程能耗分析

從上述流程圖可知,醋酸酯加氫制備乙醇反應流程充分考慮過程余熱的利用,本設計能耗主要是水冷器消耗循環水,粗分塔塔頂冷凝以及塔底再沸器蒸汽的消耗,本模擬中采用進口溫度32℃,出口溫度40℃的冷卻水,每t乙醇耗冷卻循環水量約為56t,每 t乙醇消耗 5kg·cm-2飽和蒸汽量約為 0.8t。

3 結論

(1)使用流程模擬軟件PRO/II,建立了乙酸乙酯加氫制備乙醇的工藝流程,并進行10000 t·a-1乙醇裝置模擬。

(2)產品分離塔采用常壓蒸餾,理論板18板,進料位置第6板,靈敏板在進料板下方9、10板左右。

(3)乙酸乙酯加氫過程產生的副產物乙烷在循環氣中的累積影響了循環氣有效成分H2的濃度,因此,合適的循環比不僅可以保證反應的有效進行還能合理控制裝置的能耗。

[1]林培滋,周煥文,羅洪原.用于單獨乙醛、乙酸乙酯、醋酸或其混合物的加氫制乙醇催化劑[P].CN:1230458A,1999.

[2]房德中.化工過程分析與模擬[M].北京:化學工業出版社,1991.

[3]欣斯基FG.蒸餾控制[M].北京:中國石化出版,1992.