高溫發汗自潤滑材料摩擦過程動態特征的元胞自動機模型

燕松山 劉佐民

武漢理工大學,武漢,430070

高溫發汗自潤滑材料摩擦過程動態特征的元胞自動機模型

燕松山 劉佐民

武漢理工大學,武漢,430070

基于高溫發汗自潤滑材料微觀結構特征及銷-盤摩擦學試驗結果,分析了該類材料摩擦過程中摩擦表面的動態演化機理,并在此基礎上采用元胞自動機方法建立了該類材料的摩擦過程動態特征預測模型。利用所建立的模型對其摩擦過程中的摩擦因數、摩擦表面形貌及摩擦表面潤滑劑分布進行了模擬研究。模擬結果和摩擦學試驗結果具有良好的一致性。研究結果可為高溫發汗自潤滑材料的摩擦學設計提供理論指導。

高溫發汗自潤滑;摩擦過程;動態特征;元胞自動機

0 引言

隨著科學技術的發展,高溫、高壓下的潤滑問題日益受到重視,這使高溫自潤滑材料及其摩擦學性能的研究成為當前研究的熱點。高溫發汗自潤滑材料是在制備出多孔金屬陶瓷硬基體的基礎上,采用熔滲工藝把軟金屬固體潤滑劑加入到基體的微孔中而形成的一種新型高溫自潤滑復合材料[1-2]。目前對該類材料性能的研究主要集中在對試驗結果的表征和分析上[3-4]。實際上,高溫發汗自潤滑材料的摩擦過程,是固體潤滑劑從基體微孔中析出、在摩擦表面流動和轉移以及潤滑膜形成與破壞的動態過程。對該過程的研究可為材料的優化設計、潤滑控制和在極端工況環境中的壽命預測提供理論依據。

本文旨在基于高溫發汗自潤滑材料微觀結構特征及其潤滑機理,建立其摩擦過程動態特征的元胞自動機模型,利用該模型對高溫發汗自潤滑材料的動態摩擦特性(包括摩擦因數、表面形貌及潤滑劑分布)進行模擬研究,并通過摩擦學試驗驗證該模型的實用性。

1 試驗依據及摩擦表面潤滑機理分析

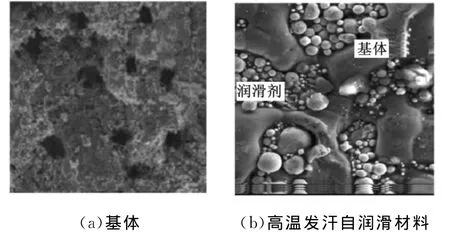

高溫發汗自潤滑材料多孔基體和熔滲后材料的微觀結構如圖1所示。

圖1 基體及高溫發汗自潤滑材料的微觀結構SEM照片

1.1 摩擦學試驗及結果

試驗在XP-5型數控高溫摩擦磨損試驗機上進行。摩擦副接觸方式為銷-盤式,其中,銷試樣為高溫發汗自潤滑材料,固體潤滑劑為Ag。試樣接觸圓半徑為1mm,表面粗糙度Ra=0.20μm。盤試樣采用表面Ti-Al涂層的2Cr13盤,表面粗糙度Ra=0.20μm。試驗條件如下:負荷50N,轉速50r/min(滑動線速度0.2m/s),試驗溫度800℃。試驗周期為120min。

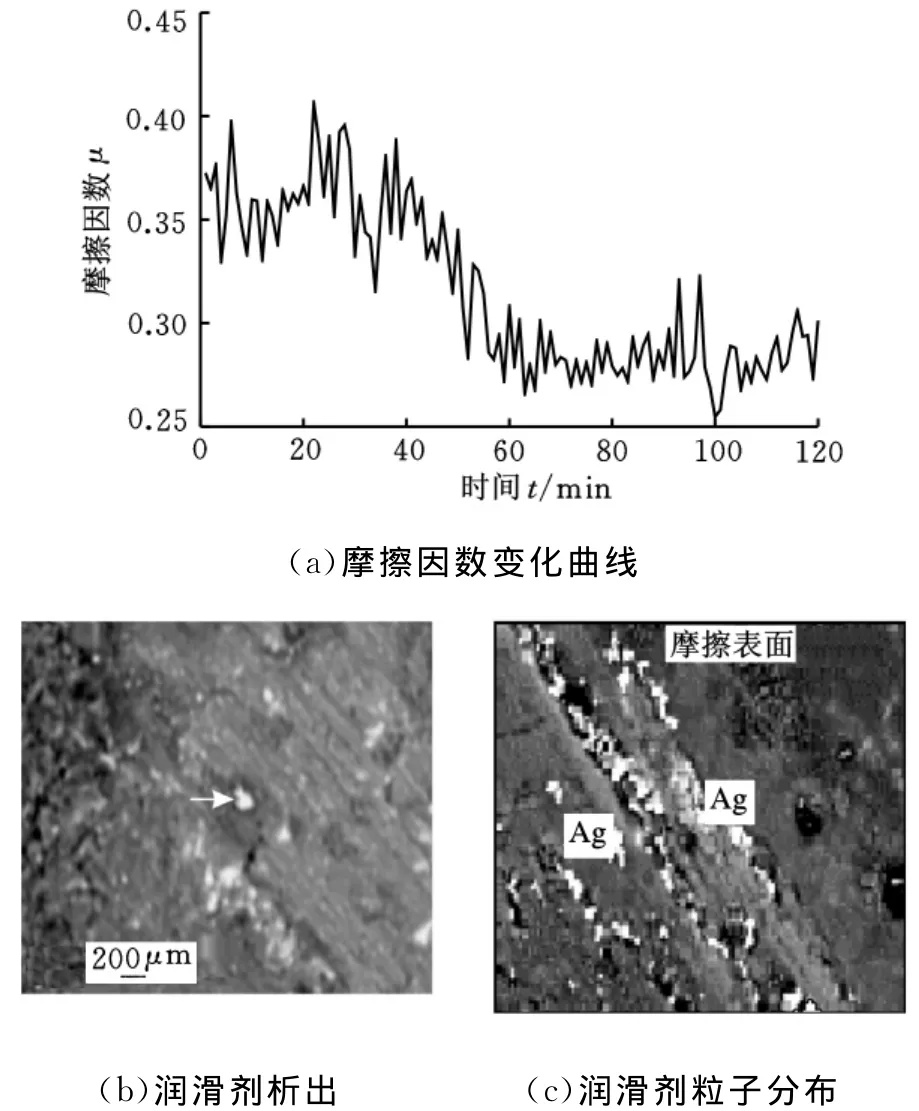

圖2a所示為試驗過程中的摩擦因數變化曲線。可以看出,在摩擦過程最初階段,摩擦因數較大,波動比較劇烈,隨著時間的推移,摩擦因數逐步變小并趨于穩定。圖2b、圖2c為試驗后高溫發汗自潤滑材料摩擦表面的SEM照片,固體潤滑劑由材料微孔中析出,潤滑劑顆粒沿著摩擦軌跡在摩擦表面流動,在摩擦表面部分區域形成連續的潤滑膜,同時在磨損嚴重的低凹區域形成富積。試驗過程中高溫發汗自潤滑材料磨損率為3.1×10-6mm3/(N·m)。

2 摩擦因數變化曲線及摩擦表面潤滑劑(Ag)分布形態

1.2 摩擦表面潤滑機理分析

分析以上試驗結果可得高溫發汗自潤滑材料摩擦表面潤滑機理:摩擦初始階段,兩個摩擦表面接觸微凸體之間沒有潤滑膜存在,摩擦因數很大,接觸微凸體快速磨損產生磨損粒子,同時產生大量的摩擦熱,在摩擦熱應力作用下,潤滑劑由微孔中析出到摩擦表面。磨損粒子和潤滑劑粒子一起隨對偶面在摩擦表面流動,流動過程中磨損粒子為潤滑劑包覆,與潤滑劑粒子一樣起潤滑作用[4]。在流動過程中,部分粒子由于黏附或前方微凸體的阻擋作用在局部沉積下來,并在對偶面的拖敷和擠壓作用下形成潤滑膜。剩余潤滑粒子中的一部分通過摩擦區域后離開摩擦系統,形成磨損。在潤滑膜形成區域,摩擦因數減小,摩擦熱減少,局部溫度下降,微孔中析出的潤滑劑粒子減少。

摩擦過程中,潤滑膜在載荷作用下產生裂紋,隨之發生破壞并轉化為潤滑粒子使摩擦表面潤滑粒子密度增大。由于失去潤滑膜的保護,微凸體直接接觸,故摩擦因數變大,接觸局部溫度上升,微凸體加速磨損。

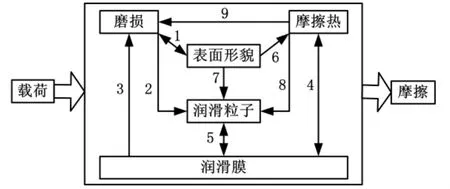

可見,在一定外加載荷的作用下,摩擦系統中磨損、摩擦熱、表面形貌、潤滑粒子及潤滑膜等各因素之間相互耦合,形成一個閉環自相關系統,其相互關系如圖3所示,圖3中數字所表示的關系如下:

(1)“1”——摩擦表面微凸體磨損,高度變小,使摩擦表面形貌發生變化,表面形貌變化反過來引起接觸應力分布發生改變,又影響微凸體的磨損。

(2)“2”——磨損產生磨損粒子,使粒子密度上升。

(3)“3”——潤滑膜破裂加速磨損的產生。

(4)“4”——潤滑膜破裂導致摩擦因數增大,產生更多的摩擦熱,摩擦熱導致摩擦表面溫度上升,增大了潤滑膜破裂幾率。

(5)“5”——潤滑膜破裂,產生大量潤滑粒子,而潤滑粒子密度的增大又為潤滑膜形成創造了條件。

(6)“6”——表面形貌改變,引起接觸應力的改變,從而引起摩擦熱的變化。

(7)“7”——表面形貌改變,引起粒子流動發生改變。

(8)“8”——摩擦熱增加,局部微凸體溫度上升,導致附近微孔中的潤滑劑粒子加速向摩擦表面析出。

(9)“9”——摩擦熱增加,加速磨損的產生。

圖3 摩擦系統影響因素關系分析

2 元胞自動機模型

2.1 摩擦表面形貌三維結構模型及其離散化

高溫發汗自潤滑材料主要由基體材料和固體潤滑劑材料構成。在摩擦過程中,基體材料的微凸體又分為有潤滑膜覆蓋和沒有潤滑膜覆蓋兩種情況。覆蓋有潤滑膜的微凸體發生接觸時,有潤滑膜的保護,摩擦因數小,不會發生磨損;沒有潤滑膜覆蓋的微凸體,接觸時往往會發生黏著,造成黏著磨損,摩擦因數很大。因此模型中的元胞定義為三種類型:潤滑劑元胞、基體元胞、潤滑膜元胞,后兩種元胞之間可以進行轉化。

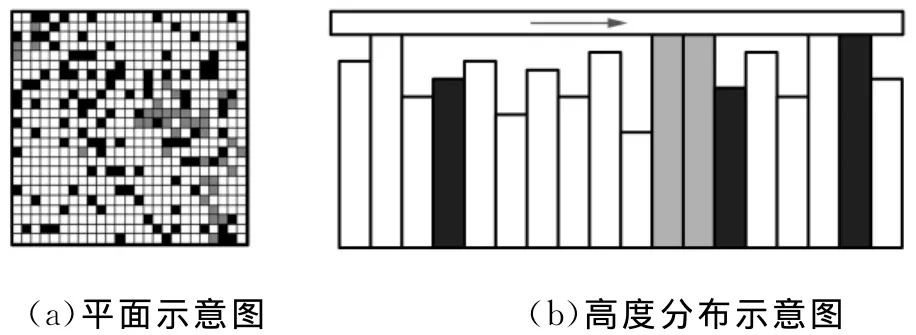

兩個粗糙表面的接觸可以簡化為一個等效粗糙表面與理想光滑剛性表面的接觸。以上述摩擦學試驗中銷-盤摩擦副為研究對象,取銷試樣摩擦表面面積為1mm×1mm切片進行研究。對所取銷試樣進行離散化,建立相應的元胞網格。整個模型包含100×100個元胞,每個元胞的大小為10μm×10μm,為了表示摩擦表面微凸體的高度,每一個元胞引入一個高度變量,由測量或模擬產生的摩擦表面高度變量可以直接輸入元胞自動機模型進行計算。圖4所示為元胞自動機模型的一部分,圖中白色元胞為基體元胞,灰色元胞為潤滑膜元胞,黑色元胞為潤滑劑元胞,箭頭代表摩擦副的相對移動。

圖4 高溫發汗材料摩擦表面三維結構離散模型

2.2 表面接觸分析

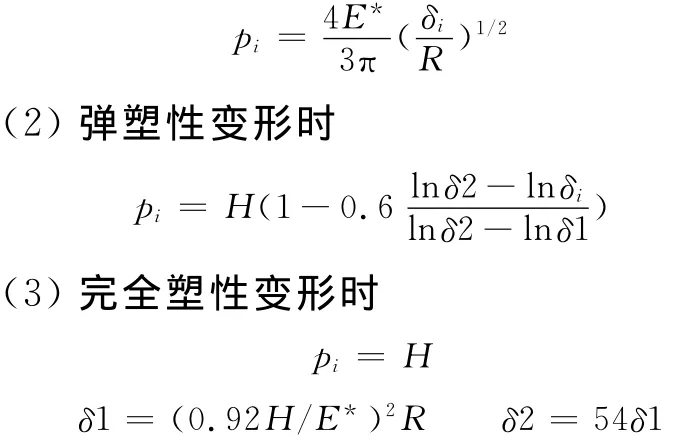

摩擦過程中,高溫發汗自潤滑材料摩擦表面的摩擦磨損及潤滑膜分布取決于摩擦表面微凸體的接觸狀況。模型中,元胞相當于摩擦表面的微凸體,元胞i在摩擦過程中的接觸應力pi可根據彈塑性接觸理論計算[5]:

(1)彈性變形時

式中,E*為元胞(微凸體)等效彈性模量;δi為元胞i發生的變形量;R為元胞等效曲率半徑;H為發生接觸元胞的材料硬度;δ1、δ2分別為元胞開始發生彈塑性變形和完全塑性變形時對應的變形量。

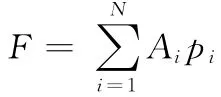

若元胞i對應的單元面積為Ai,則對于總數為N的所有元胞上法向載荷之和應與模型上總的法向載荷F相等:

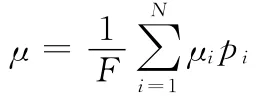

根據經典摩擦理論,摩擦力與法向載荷成正比,該假定對元胞(微凸體)依然適用,若元胞i上摩擦因數為μi,則摩擦力Fi=μipi。模型總體摩擦因數可表示為

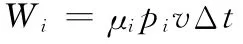

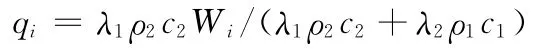

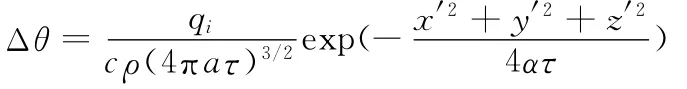

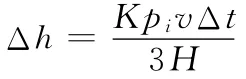

摩擦面以速度v相對滑動時,接觸的微凸體間會產生大量的熱,導致接觸區域溫度上升,加劇微凸體磨損,同時導致局部潤滑劑的析出速度及潤滑狀態發生改變。若把接觸元胞i看作一個點熱源,在時間上離散后,該點熱源在時間間隔Δt內產生的摩擦熱

傳入銷試樣摩擦表面的熱量

式中,λ1、λ2、ρ1、ρ2、c1、c2分別為銷試樣和盤試樣材料的導熱系數、密度和熱容量;下標1、2分別代表銷試樣及盤試樣。

根據熱傳導理論,若點熱源在某一時刻發出熱量qi,在時間間隔τ后在相對位置(x′,y′,z′)處引起的溫升為[6]

其中,α為材料熱擴散率,由上式可計算出不同時刻每個接觸元胞產生的熱量在不同位置引起的溫升,模型中各個接觸元胞產生的熱量引起的溫升在時間及空間尺度上疊加可獲得摩擦表面的溫度分布。

假定Archard磨損理論在微觀條件下依然適用,則每一時步接觸元胞磨損量為

式中,K、H分別為元胞的磨損系數和材料硬度,均為溫度的函數。

2.3 摩擦表面潤滑粒子流動及潤滑膜元胞演化規則

高溫發汗自潤滑材料的自潤滑性能取決于摩擦表面潤滑膜的生成及分布。潤滑膜的形成和破壞與潤滑粒子、摩擦表面溫度及接觸應力分布有關。在模型中,潤滑膜由一定數目的潤滑粒子轉化而成,潤滑膜和潤滑粒子都代表一定量的潤滑劑。潤滑膜的生成與破壞、磨損粒子的產生都會引起元胞高度的變化。模型中,元胞高度的這種變化通過元胞高度增加或減去潤滑膜厚度(或潤滑粒子厚度)來實現。潤滑膜厚度(或潤滑粒子厚度)是指潤滑膜(或潤滑粒子)代表的潤滑劑平鋪在元胞上的厚度。摩擦表面上潤滑劑粒子的分布用潤滑劑粒子密度表示,某時刻某一元胞上的潤滑粒子密度是指此時該元胞上潤滑粒子的數目。

2.3.1 潤滑粒子流

(1)潤滑粒子的產生。模型中潤滑粒子的產生主要有三種途徑:高溫發汗自潤滑材料進入高溫環境工作時,環境溫度發生改變,基體微孔(即潤滑劑元胞)中的一部分固體潤滑劑粒子在溫度應力作用下析出摩擦表面,這為初始潤滑狀態的建立創造了條件。在摩擦過程中,發生接觸的元胞摩擦產生熱量,使附近元胞溫度上升,促使附近微孔(潤滑劑元胞)中的潤滑劑粒子析出摩擦表面。發生接觸的基體元胞磨損產生磨損粒子。計算時,若某一元胞上有潤滑粒子產生,產生活潤滑粒子后元胞的潤滑粒子密度為該元胞產生潤滑粒子前的潤滑粒子密度加上產生的潤滑粒子數。

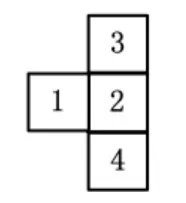

(2)粒子的流動。在摩擦過程中,潤滑粒子隨著對偶件一起流動。粒子的流動過程取決于受載后摩擦表面高度輪廓的分布狀態。圖5中,元胞1中的潤滑粒子在下一時刻移動到下一鄰居元胞的條件是元胞1的高度加上潤滑粒子厚度大于目標元胞的高度。如果條件滿足,該粒子以一定的幾率向下一元胞移動。

圖5 潤滑粒子移動

2.3.2 潤滑膜的形成與破壞

在某一時刻,如果某一基體元胞處的潤滑粒子密度足夠大,同時該元胞發生接觸,產生接觸應力,則該元胞上的潤滑粒子以一定的幾率轉化為潤滑膜,該元胞由基體元胞轉變為潤滑膜元胞。潤滑粒子密度減去轉化為潤滑膜的潤滑粒子數,元胞高度加上潤滑膜厚度。

如果某一時刻一元胞為潤滑膜元胞,則以一定的幾率發生破裂,轉化為基體元胞。元胞高度減去潤滑膜厚度,同時產生相應數目的潤滑粒子。轉化的幾率受該元胞此時接觸應力及元胞溫度的影響。

2.4 邊界條件的設定

元胞溫度邊界條件:自動機四周的邊界溫度為固定溫度,其值與摩擦環境溫度一致。

潤滑粒子流邊界條件:設定自動機上下邊界為封閉邊界,粒子從左向右通過自動機。從自動機右側離開系統的潤滑粒子,一部分在下一時刻從左側邊界重新進入自動機,另一部分則離開系統。

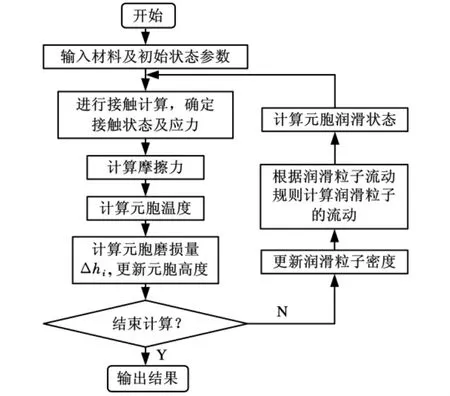

依據上述摩擦接觸分析及相關演化規則建立計算模型。計算流程如圖6所示。

3 模擬結果與分析

圖6 模型計算流程圖

根據上述的自動機演化規則建立元胞自動機模型。由建立的元胞自動機模型對高溫發汗自潤滑材料的摩擦磨損特性進行仿真計算,計算試驗條件如下:基體材料為高速鋼,固體潤滑劑為Ag,所加載荷為12MPa,模擬前原始表面粗糙度Ra=0.2μm。

3.1 摩擦因數

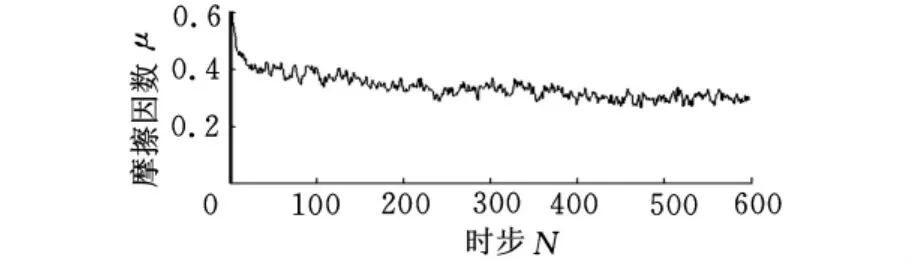

計算所得摩擦因數變化曲線如圖7所示。對比圖2a中試驗摩擦因數曲線可以看出,無論在試驗還是模擬過程中,摩擦階段剛開始時,摩擦因數較大,波動也較劇烈,摩擦因數在兩種情況下都隨著摩擦時間逐漸減小,最后達到一個平衡狀態。這是由于在初始階段接觸面積較小,接觸處接觸力較大,造成潤滑膜更容易破裂,因此摩擦因數較大。隨著摩擦的進行,較高的微凸體磨損,高度減小,接觸應力變小,潤滑膜破裂傾向降低,摩擦因數逐步減小并趨于穩定。

圖7 計算得到的摩擦因數變化曲線

3.2 摩擦表面形貌及潤滑劑分布

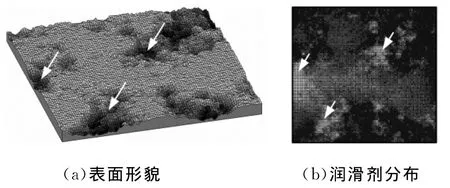

圖8 計算得到的摩擦表面形貌及潤滑劑分布

計算得到的摩擦表面形貌輪廓(不包括潤滑劑厚度)及摩擦表面潤滑劑分布如圖8所示。由圖8可以看出,經過一段時間摩擦后,從高溫發汗自潤滑材料內部析出的固體潤滑劑在摩擦表面發生磨損的區域形成了連續的潤滑膜。同時,在摩擦表面局部凹陷區域(圖8中箭頭所指區域),出現了固體潤滑劑的富集現象。這一現象與試驗過程中摩擦表面潤滑劑的分布形態十分相似,可見模擬結果與試驗結果一致。

4 結論

(1)根據高溫發汗自潤滑材料的微觀結構及摩擦過程的SEM微觀形貌特征,采用元胞自動機方法建立的摩擦過程動態特征預測模型可有效地描述該類材料在摩擦過程中的演變過程。

(2)應用該研究模型對高溫發汗自潤滑材料摩擦過程中摩擦因數、摩擦表面形貌及潤滑劑分布形態進行了模擬研究,模擬結果與試驗現象相一致。這一結果表明:采用元胞自動機方法不僅可有效地再現自潤滑材料摩擦副的動態摩擦過程,而且還可揭示該材料潤滑元素的析出機理及在表面的分布形態。本例中,高摩擦部位的潤滑元素富集反映出高溫發汗自潤滑材料具有擇優潤滑特性。所建立的模型有利于指導具有復合材料特征的高溫自潤滑材料的組分和壽命設計。

[1] 王硯軍,劉佐民.腺汗式微孔結構金屬陶瓷燒結體的制備及其性能[J].機械工程學報,2006,42(2):27-32.

[2] 王硯軍,劉佐民,楊麗穎,等.高溫發汗自潤滑復合材料真空熔滲過程的動力學分析[J].中國機械工程,2010,21(5):575-580.

[3] 王硯軍,劉佐民.微孔貫通型高溫自潤滑金屬陶瓷的摩擦磨損性能研究[J].摩擦學學報,2006,26(4):348-352.

[4] Liu Zuomin.Elevated Temperature Diffusion Selflubricating Mechanisms of a Novel Cermet Sinter with Orderly Micro-pores[J].Wear,2007,262:600-606.

[5] Hassan Zahouani,Fran?ois Sidoroff.Rough Surfaces and Elasto-plastic Contacts[J].C.R.Acad.Sci.,2001,4:709-715.

[6] 侯鎮冰.固體熱傳導[M].上海:上海科學技術出版社,1984.

A Cellular Automaton Model for Friction Process Dynamic Characteristics of Gland Self-lubricating Composite

Yan Songshan Liu Zuomin

Wuhan University of Technology,Wuhan,430070

The dynamic evolution mechanism on a friction surface of high temperature gland selflubricating composite was analyzed based on the micro-structure characteristics of the materials and its tribological experimental results in the pin-disk test.A cellular automaton model to describe the dynamic characteristics of the friction process was developed and used to study the friction coefficient and the topography as well the lubricants distribution on the worn surface in the sliding.The agreement between the simulation and experimental results show the model is available and can be used to optimal design of the materials.

elevated temperature gland lubrication;friction process;dynamic characteristics;cellular automaton

TH117.2

1004—132X(2011)10—1222—04

2010—07—30

國家自然科學基金資助項目(50775168)

(編輯 張 洋)

燕松山,男,1977年生。武漢理工大學摩擦學研究所博士研究生。主要研究方向為摩擦學理論及應用。發表論文4篇。劉佐民,男,1947年生。武漢理工大學摩擦學研究所教授、博士研究生導師。