SJ SZ-55錐形雙螺桿擠出機螺桿的設計

王洪武

(青島科技大學機電工程學院,山東省高分子材料先進制造技術重點實驗室,山東青島266061)

0 前言

錐形雙螺桿擠出機是在完全嚙合式平行異向旋轉雙螺桿擠出機的基礎上發展起來的一種機型。它除了具有與平行異向雙螺桿擠出機共同的優點外,還具有以下獨特的優點[1-2]:(1)加料段螺桿直徑大,螺槽容積大,加料量大;(2)加料段螺槽表面積大,傳熱面積大,有利于物料的傳熱;(3)螺槽容積隨螺桿逐漸減小,物料被逐漸壓縮,保證了物料連續平穩的塑化;(4)螺桿尾部直徑大,螺桿強度高;(5)分配齒輪中心距大,齒輪直徑大,承載能力高,螺桿軸向力小,止推軸承的使用壽命高;(6)擠出段螺桿直徑小,塑料熔體的剪切速率低,熱損傷的危險性小,適于熱穩定性差的物料的加工。

錐形雙螺桿擠出機在加工對溫度和剪切敏感的物料方面顯示出其獨特的優點,已經成為RPVC干混粉料擠出成型加工的主要機型之一,廣泛地應用于管材、板材、異型材等制品的擠出成型以及RPVC粉料的造粒。

螺桿是擠出機的心臟,螺桿參數直接影響到擠出機的性能。本文對SJSZ-55錐形雙螺桿擠出機的螺桿進行了設計。

1 螺桿的設計

1.1 螺桿直徑D

錐形螺桿有小端直徑和大端直徑兩個值,但錐形螺桿規格一般用小端直徑表示。小端直徑通常在25 mm~92 mm之間,需根據擠出量確定。本設計的SJSZ-55錐形雙螺桿擠出機的螺桿直徑為55/110 mm,其中,小端直徑為55 mm,大端直徑為110 mm,為普通型螺桿。

1.2 螺桿長徑比L/Dm

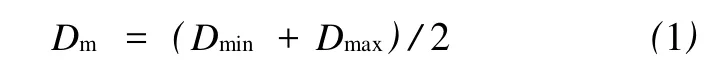

錐形雙螺桿的長徑比L/Dm定義為螺桿有效長度L與平均直徑Dm之比。平均直徑為:

式中:Dm為螺桿平均直徑,mm;Dmin為螺桿小端直徑,mm;Dmax為螺桿大端直徑,mm。

在本設計中,Dmin=55 mm,Dmax=110 mm。則由式(1)可得:Dm=82.5 mm。

在本設計中,L=1 195 mm,則L/Dm=14.48。

1.3 螺槽深度 h

普通型錐形雙螺桿的螺槽深度沿螺桿長度不變。螺桿頭部的螺槽深度一般為小端直徑的1/4~1/5。

小端直徑為55 mm,螺槽深度h的選擇范圍為11~13.75 mm,取h=12 mm。

1.4 螺桿軸線中心距 a

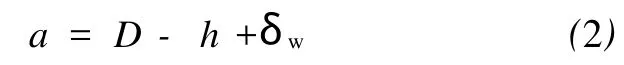

兩根螺桿嚙合后的軸線中心距為:

式中:a為螺桿軸線中心距,mm;h為螺槽深度, mm;δw為頂隙,mm;δw相對較小,計算中有時可以忽略不計。

由式(2)可得:最小中心距 amin=Dmin-h+δw=43 mm;最大中心距 amax=Dmax-h+δw= 98 mm。

1.5 螺桿各功能段參數

螺桿全長按功能分為4段:加料段、塑化段(壓縮段)、排氣段和擠出段(計量段)。

1.5.1 加料段參數

加料段的功能主要是接受加入的低松密度的RPVC粉料,并向前輸送,對物料進行壓縮和加熱。

上述參數確定以后,首先根據擠出產量確定加料段螺槽容積V1;再由此確定螺紋導程 S1和螺紋頭數i1。

螺紋導程S1可以恒定不變,也可以逐漸減小,以實現物料連續壓縮,但增加了加工難度。

加料段螺紋頭數i1影響物料在加料段的升溫效果。螺紋頭數多,螺桿傳熱表面積大,有利于冷料的升溫。但螺紋頭數增多時,一方面,加工復雜,且螺棱窄,強度削弱,熱容量小,傳熱效果反而差;另一方面,由于螺槽窄而深,會出現螺桿圓周速度及物料的散落性能而造成的加料困難。一般螺紋頭數i1取1~3,視螺桿直徑而定。

從易于加工方面考慮,加料段螺紋導程 S1恒定不變,螺紋頭數i1為1。

加料段長度L1原則上取決于被加工物料的熔融特性以及螺桿的有效長度。為了適應不同物料或配方的加工要求,加料段長度相對較長,一般為螺桿有效長度的35%~40%。

螺桿有效長度為1 195 mm,所以L1在418~478 mm之間選取,取L1=470 mm。

錐形雙螺桿擠出機的擠出量可用公式(3)計算[3]:

式中:Q為擠出量,kg/h;V為兩螺桿嚙合后C形螺槽容積,mm3;n為螺桿轉速,r/min;ρs為物料松密度,kg/m3;i為螺紋頭數;f為輸送效率。

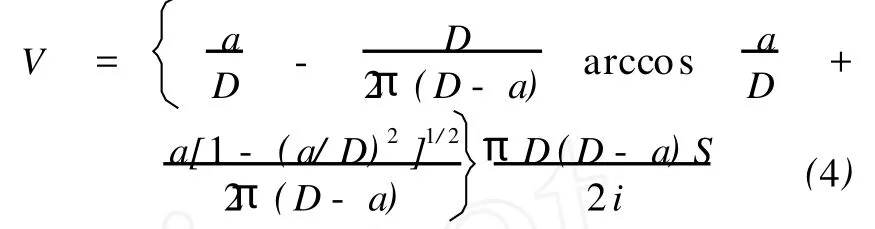

C形螺槽容積可用式(4)計算[3]:

式中:V為兩螺桿嚙合后C形螺槽容積,mm3;D為螺桿直徑,mm;a為螺桿軸線中心距,mm;i為螺紋頭數;S為螺紋導程,mm。

在本設計中,Q=150 kg/h,n=24 r/min,ρs= 600 kg/m3,i1=1,f=1。

由式(3)可得:加料段螺槽容積V1=8.68× 104mm3。

由式(4)可得:加料段螺紋導程 S1=48 mm (S1按國標米制螺紋導程標準圓整)。

1.5.2 塑化段參數

塑化段的功能是進一步充分壓實物料,并使物料達到半塑化狀態。錐形雙螺桿擠出機的塑化能力主要基于物料在塑化段的塑化效果。

塑化段的螺紋導程 S2和螺紋頭數 i2根據塑化段螺槽容積V2確定;V2則根據與加料段螺槽容積V1的壓縮比來確定。此壓縮比ε在1.4~3.8范圍內選取。

塑化段長度L2相對較短,約為螺桿有效長度的5%~8%。

螺桿有效長度為1 195 mm,所以L2在60~96 mm之間選取,取L2=80 mm。

塑化段螺桿大端直徑為88.37 mm,螺紋頭數i2取1,壓縮比ε取2.4。

則:塑化段螺槽容積 V2=V1/2.4=3.62 ×104mm3。

由式(4)可得:塑化段螺紋導程 S2=28 mm (S2按國標米制螺紋導程標準圓整)。

1.5.3 排氣段參數

排氣段的功能是將物料中的可揮發物(氣體)排出,以利于物料進一步塑化,為擠出段提供不含氣體的熔體。對RPVC而言,當其處于半塑化狀態時,最有利于排氣。若未達到半塑化狀態,可揮發物尚未汽化,不易排出;若塑化過好,已汽化的可揮發物包在熔體中,反而排不出。另外,根據排氣理論,為使排氣效果好,在排氣段應有足夠大的自由排氣空間和使物料不斷更新的表面。

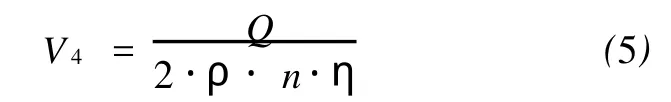

基于以上要求,排氣段螺槽的容積必須足夠大,使物料在其中處于半充滿狀態。在同樣的螺桿轉速下,具有較大的自由體積輸送能力,使排氣口上游的輸送能力 Q1小于排氣段的輸送能力 Q2,即:Q1 螺桿有效長度為1 195 mm,所以L3在203~239 mm之間選取,取L3=230 mm。 排氣段螺桿大端直徑為84.46 mm,螺紋頭數i3取1。 則:排氣段螺槽容積 V3=1.5V1=1.30 ×105mm3。 由式(4)可得:排氣段螺紋導程 S3=88 mm (S3按國標米制螺紋導程標準圓整)。 1.5.4 擠出段參數 擠出段的功能是使物料進一步塑化,輸送物料,并建立壓力,以克服機頭阻力,將物料擠入機頭,成型制品。 為保證物料在較低的機頭壓力下充分塑化,在最大的機頭壓力下,又不使排氣口冒料,擠出段長度L4應為最大機頭壓力下建立壓力所需長度的1.5倍,約占螺桿有效長度的30%~35%。 螺桿有效長度為1 195 mm,所以L4在359~418 mm之間選取,取L4=415 mm。 擠出段螺桿大端直徑為73.87 mm,螺紋頭數i4取1。 擠出段螺槽容積V4可根據擠出量進行計算[3]: 式中:Q為擠出量,kg/h;ρ為熔體密度,kg/m3;n為螺桿轉速,r/min;η為熔體輸送效率。 在本設計中,Q=150 kg/h,ρ=1400 kg/m3,n =24 r/min,η=1。 再由式(4)可得:擠出段螺紋導程S4=40 mm (S4按國標米制螺紋導程標準圓整)。 和嚙合異向旋轉平行雙螺桿一樣,除了螺桿與機筒內壁的間隙δf外,由于兩螺桿嚙合,還在兩螺桿嚙合區形成徑向(壓延)間隙δc,側向間隙δs和四面體間隙δt。 (1)螺桿與機筒內壁的間隙δf 該間隙在錐形雙螺桿中通過螺桿軸向位移可以調整。它與螺桿直徑、螺桿的制造精度、結構設計及受熱膨脹等因素有關。一般取δf=0.1~0.4 mm。 (2)壓延間隙δc 這是非常重要的參量。它類似于開煉機兩輥之間的間隙,是物料塑化、混合的主要所在地。若δc選得小,則塑化、混合效果好,但間隙中的熔體壓力高,螺桿易磨損,且通過該間隙的物料少,不一定有利于整體塑化效率的提高;若δc選得大,剪切速率低,壓延作用也下降,但通過的物料多,即:壓延漏流大,有較多的物料經受這里的剪切和壓延作用。據統計,一般δc=0.3~2.0 mm,具體數值是由螺桿直徑、螺桿頭部軸線中心距和軸線的夾角而定。 (3)側向間隙δs 它是兩根螺桿在包含軸線的剖面中相鄰兩螺棱側面間的間隙。該間隙有較大的變化范圍,它沿著螺桿軸線方向在軸線的不同區段可以采用不同的數值。最小為0.2 mm,最大可達到4~5 mm。該間隙象壓延間隙一樣,對產生側隙漏流和物料的塑化、混合都有很大的作用。δs與螺桿直徑及壓延間隙δc有關。一般使δs對物料的流動阻力與δc對物料的流動阻力近似相等。 (4)四面體間隙δt 當齒形,δc,δs以及δf確定后。δt自然就確定, δt不能單獨地設計。當螺棱的側面角Ψ等于零,即:螺槽為矩形時,δt就不存在。當螺槽為梯形或鋸齒形時,δt不等于零。δt是物料由一根螺桿流向另一根螺桿的通道。 錐形雙螺桿的螺紋牙形一般采用梯形。螺紋升角約為5°。導程越大,螺紋升角就越大。排氣段和擠出段的螺紋升角比較大。螺棱的法向寬度e不能太大,太大不但占據螺槽容積,而且增加功率消耗,也容易使物料在螺棱間隙中承受的剪切作用過大而局部過熱分解;e也不能太小,太小會導致螺棱的強度減弱,增大回流,降低產量,還使螺棱磨損加劇。 錐形雙螺桿擠出機是塑料加工的一種重要機型。它具有獨特的優點和廣泛的應用。本文對SJSZ-55錐形雙螺桿擠出機的螺桿進行了設計,研究結果可以指導同類螺桿的設計。 [1] 馮連勛,董力群.國內外錐形雙螺桿擠出機發展概況[J].中國塑料,1995,9(1):5-9. [2] 宋俊全,馮連勛.錐形雙螺桿三維實體造型的研究及其開發應用[J].中國塑料,2004,18(6):90-96. [3] 耿孝正.雙螺桿擠出機及其應用[M].北京:中國輕工業出版社,2002:272-277.

1.6 螺桿間隙的確定[3]

1.7 螺紋牙的形狀

2 結語