180 kt/a合成氨變換氣脫硫改造運行總結

張 明

(安徽昊源化工集團有限公司,安徽阜陽 236000)

安徽昊源化工集團有限公司是由原安徽阜陽化工總廠改制而成的大型化工企業。主要產品為,總氨1000 kt/a、尿素1 000 kt/a、碳酸氫銨400 kt/a、甲醇400 kt/a等。

1 存在的問題

公司共有三套變脫系統,運行效果不理想,進口氣體中H2S 70~80 mg/m3、變脫出口H2S 10~15 mg/m3,系統阻力較大(0.05~0.07 MPa)、泡沫帶液量大、物料消耗高并有氣體帶液現象,是我公司合成氨系統的瓶頸。根據公司進一步發展的需要,于2007年決定新上180 kt/a合成氨變換氣脫硫系統一套。

2 系統改進措施

針對老系統存在的問題,我們進行大量考察和調研,并結合我公司實際,提出以下改進措施。

(1)對該系統的關鍵設備脫硫塔的改進如下:①加大填料尺寸,由原來的直徑50 mm的鮑爾環改為直徑76 mm的聚丙烯階梯環,以降低阻力,減少硫堵現象發生;②采用新型的雙切線氣體分布器,使氣體進入塔器實現無阻力;③液體進塔分布器采用環槽型分布器,使液體進塔無阻力且分布更加均勻;④液體再分布器采用槽盤式液體分布器;⑤填料支撐選用柵板式。

(2)增加栲膠液換熱器一臺,冬季作為栲膠液加熱、夏季作為栲膠液冷卻用,以穩定栲膠液的再生溫度。

(3)脫硫塔液相出口至再生槽之間增設栲膠液閃蒸槽一個,閃蒸氣直接回壓縮機一段進口,這樣,既回收了液相夾帶的有效氣體,又改善了再生槽的環境。

(4)傳統的硫磺回收方式缺陷明顯,間歇式熔硫環境污染大、物料流失嚴重;連續式熔硫殘液處理困難,無法有效回收。我們采用真空過濾加連續熔硫的方式,使物料回收率明顯提高,大大減輕了環保壓力。

(5)另外,需加強生產日常管理。定期開啟備用泵對脫硫塔進行沖洗;定期檢查清理再生槽噴射器;穩定生產工藝盡量避免較大波動。

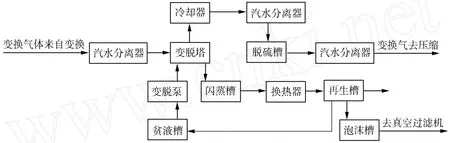

3 工藝流程(圖1)簡介

由變換三水出口來的變換氣,壓力在0.8~0.9 MPa,進入汽水分離器,分離掉氣體中的水分后,從變脫塔下部進入與變脫塔頂部下來的栲膠液逆流接觸,氣體中的 H2S與脫硫液中的Na2CO3反應而被脫除。變脫塔出口氣體中 H2S≤10 mg/m3,進入變脫后汽水分離器,分離水分后進入精脫硫塔的頂部,由精脫硫塔底部出來(精脫硫塔出口 H2S≤5 mg/m3),進入冷卻器,出口氣體溫度小于30℃,再進入分離器去壓縮機三段。經脫硫泵加壓的栲膠液進入變脫塔頂部,由其底部出來經調節閥進入閃蒸槽(閃蒸壓力控制在0.4~0.45 MPa),換熱后再進入再生槽,栲膠液在再生槽再生后進入貧液槽,貧液由脫硫泵打入變脫塔,循環使用。

圖1 變脫系統工藝流程簡易框圖

4 工藝指標

4.1 壓 力

變脫塔進口壓力 ≤0.85 MPa

變脫塔壓差 ≤0.05 MPa

再生壓力 ≤0.4~0.45 MPa

4.2 溫 度

栲膠液溫度 35~40℃

再生溫度 40~43℃

4.3 成 分

變脫塔出口H2S ≤10 mg/m3

總堿度 0.4~0.7 mol/L

Na2CO34.0~8.0 g/L

栲膠 0.8~1.4 g/L

NaVO30.6~1.0 g/L

p H值 8.5~9.0

懸浮硫 <0.5 g/L

液氣比 >11L/m3

4.4 液 位

變脫塔 40%~60% 貧液槽 40%~60%

5 設備配置

5.1 靜止設備(表1)

表1 變脫系統靜止設備一覽表

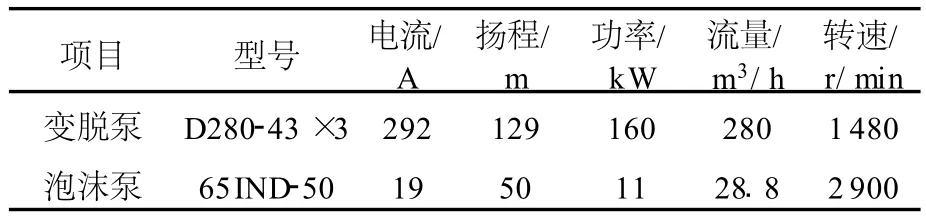

5.2 運轉設備(表2)

表2 變脫系統運轉設備一覽表

6 實際運行情況

(1)運行參數

系統進口氣體流量 112000 m3/h;

栲膠液流量 812 m3/h

變脫塔阻力 0.015 MPa;

再生壓力 0.45 MPa

進口H2S 80~100 mg/m3

出口H2S 5~8 mg/m3

(2)消耗(噸氨)

純堿 0.5~0.7 kg;

熟栲膠 0.025~0.03 kg;

五氧化二釩 1~1.5 g;

脫硫劑 1.5~2 g;

電耗 10~13 kW·h。

7 結 語

本裝置共投資1800萬,操作采用DCS控制系統,自動化程度高,運行平穩,物料消耗較低,達到了節能、降耗、環保的目的。