轉爐煤氣回收液壓伺服系統性能分析

李新有 劉 玉 柏 峰 鄧曉林

中冶賽迪工程技術股份有限公司,重慶,401122

轉爐煤氣回收液壓伺服系統性能分析

李新有 劉 玉 柏 峰 鄧曉林

中冶賽迪工程技術股份有限公司,重慶,401122

分析了轉爐煤氣回收新OG系統中環縫洗滌器液壓伺服系統的控制原理和系統性能,采用機理建模方法建立了環縫洗滌器液壓伺服系統的數學模型。針對某鋼廠120t轉爐煤氣回收系統,對環縫洗滌器液壓伺服系統的動靜態性能進行了模擬仿真分析。對調試現場的環縫洗滌器進行了實際測試,現場測試數據表明,仿真結果與實測數據基本一致,表明仿真模型滿足工程實際要求,從而為環縫洗滌器液壓伺服系統的設計和維護提供了理論支持。

煤氣回收;環縫洗滌器;伺服控制;系統仿真

0 引言

轉爐煤氣回收新OG濕法除塵系統(oxygen converter gas recovery system)采用了濕法洗滌器。濕法洗滌器主要由飽和噴淋冷卻塔和環縫洗滌器(ring slitwasher,RSW)組成[1]。環縫洗滌器為上進氣、下驅動可調喉口文氏管結構。轉爐生產時降下活動煙罩,通過調節爐口煙氣壓力與大氣壓力的差壓(簡稱微差壓)來控制爐前的環境污染程度和煤氣回收的質量,如果爐口微差壓正值過大,將造成火焰外冒,惡化爐前環境;如果負值過小,又會吸入空氣,使一氧化碳燃燒,降低回收煤氣的熱值。轉爐爐口微差壓是由冶煉產生的煤氣量、煤氣風機的抽風量和環縫洗滌器的開度決定的。煤氣量的大小由冶煉工藝決定,為不可控因素;而煤氣風機的抽風量和煤氣風機的性能相關,一旦設計確定,風機的抽風量變化很小。轉爐煤氣回收新OG濕法除塵系統通過液壓伺服系統來控制環縫液壓缸的位置,實時改變環縫洗滌器開度大小,從而間接控制爐口微差壓的變化來控制煤氣成分和提高煤氣的回收量。因此,轉爐環縫洗滌器液壓伺服系統的性能將直接影響轉爐爐口的微差壓。

1 環縫洗滌器液壓傳動系統功能簡介

環縫洗滌器液壓傳動系統設計有兩套獨立的回路,一套在正常工作時伺服隨動使用,一套在系統故障和檢修時使用。伺服隨動回路采用伺服比例閥閉環控制液壓缸位置,可實現液壓缸任意位置的鎖定和任意位置的實時控制。故障檢修回路采用換向球閥、節流閥控制回路,通過換向球閥可改變液壓缸運動方向,通過節流閥可調節液壓缸上升速度。配置事故蓄能器,用于主泵故障時檢修回路使用,事故蓄能器可將液壓缸上升到全行程。為了保證事故蓄能器正常工作,設置壓力繼電器監控蓄能器壓力。

2 環縫洗滌器液壓伺服控制原理

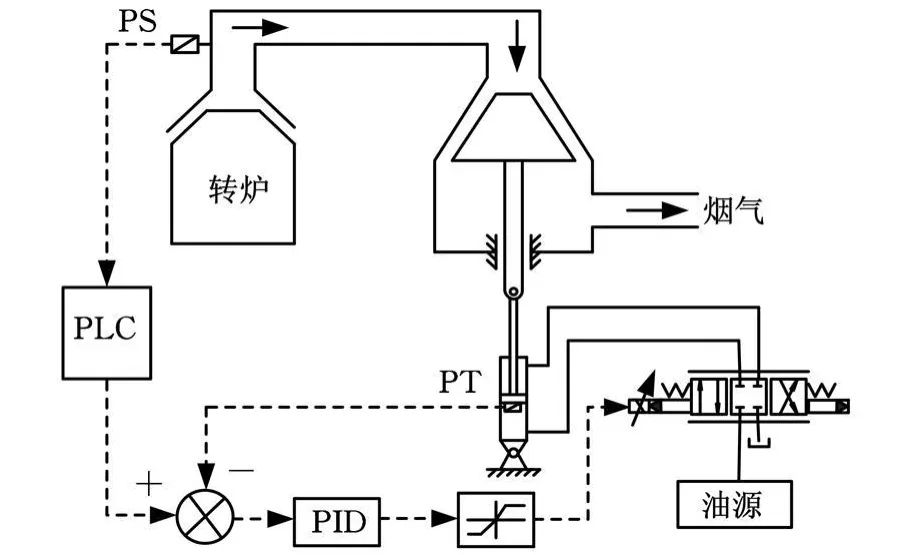

轉爐煤氣回收系統的爐口微差壓一般控制在±20Pa的壓差范圍內[2]。通過安裝在活動煙罩頂部的取壓管檢測爐口微差壓并送入PLC,根據控制模型,將該微差壓值轉換為表征油缸設定位置的電信號,與油缸位移傳感器反饋信號一起構成液壓缸位置閉環調節,以實時控制液壓缸位置[3]。

環縫洗滌器液壓伺服控制原理如圖1所示。圖1中PS代表取壓管檢測的微差壓電信號;PT代表油缸位移傳感器的電反饋信號。

圖1 環縫洗滌器液壓伺服控制原理

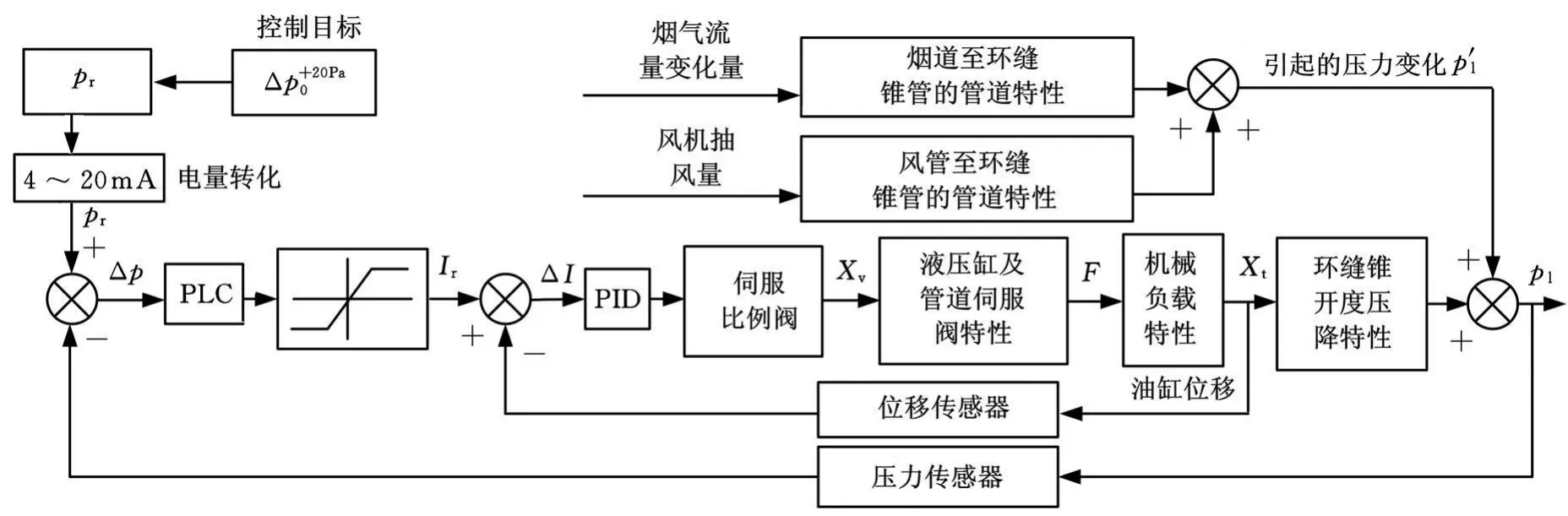

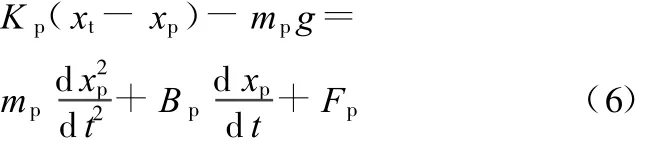

環縫洗滌器液壓伺服系統是典型的位置內環、壓力外環的伺服控制系統,它主要由調節器、伺服放大器、伺服比例閥、位移傳感器、壓力傳感器、液壓缸及負載組成[4]。環縫洗滌器液壓伺服系統控制模型框圖見圖2。圖2中,p r為爐口壓力控制目標值;Δp為爐口微差壓控制目標值;I r為爐口壓力控制目標值經過控制模型計算后的油缸位移控制目標值;ΔI為油缸控制目標值與油缸位移傳感器反饋值的差值;X v為伺服閥的閥芯位移反饋值;F為油缸活塞桿出力;Xt為油缸位移反饋值。

圖2 環縫洗滌器液壓伺服系統控制模型框圖

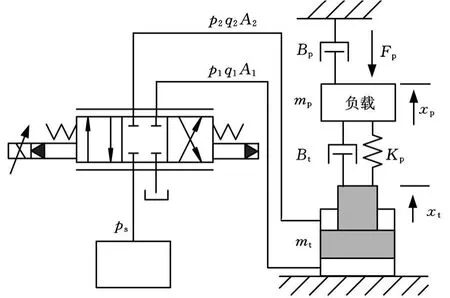

3 環縫洗滌器伺服控制負載模型

環縫洗滌器液壓伺服系統動力元件為對稱四通閥控制不對稱缸機構,其動特性在很大程度上決定著整個系統的性能。考慮環縫錐體與油缸連接結構柔度特性,將環縫洗滌器按負載分解為液壓缸運動部分質量和環縫錐體運動質量以柔性結構相連接的二自由度系統,其負載力由質量、彈簧、阻尼和負載擾動構成,其負載模型簡圖見圖3。

圖3 環縫洗滌器負載模型簡圖

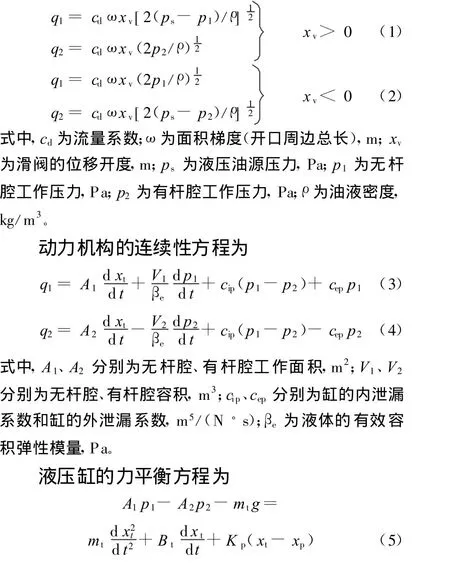

在理想情況下,伺服閥功率級滑閥出液口流量q1和回液口流量q2分別為[5]

式中,mt為活塞、油液等效到活塞上的總質量,kg;Bt為活塞的黏性阻尼系數,N?s/m;Kp為負載的彈簧剛度,N/m;g為重力加速度;xt為液壓缸活塞位移,m;xp為負載位移,m。

負載平衡方程為

式中,Fp為作用在負載質量上的外負載力,N;mp為負載質量,kg;Bp為負載質量的黏性阻尼系數,N?s/m。

4 環縫錐開度壓降特性

在轉爐煤氣回收生產過程中,環縫洗滌器環隙出入口差壓受風機抽風量和煙氣流量的影響。風機的抽風量必須滿足轉爐產生的最大煙氣量要求,并且風壓要大于風機前風管的阻損和風機后正壓值之和,使得環縫洗滌器環隙出口壓力小于入口壓力,形成抽風狀態。

環縫錐壓降與煙氣變化量、液壓缸位置之間的關系通過經驗公式計算求得,形成初步查詢表格,現場根據煤氣回收效果,局部修正。

5 仿真與實測結果分析

針對某鋼廠120t轉爐煤氣回收新OG系統,根據式(1)~式(6),建立圖4所示的仿真框圖。考慮伺服閥死區和系統飽和,利用MATLAB7.4的M語言編程并與Simulink結合,調用Simhydrau lics物理仿真模塊,采用定步長仿真算法實現數字仿真。

圖4 環縫洗滌器液壓伺服系統仿真框圖

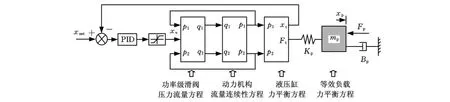

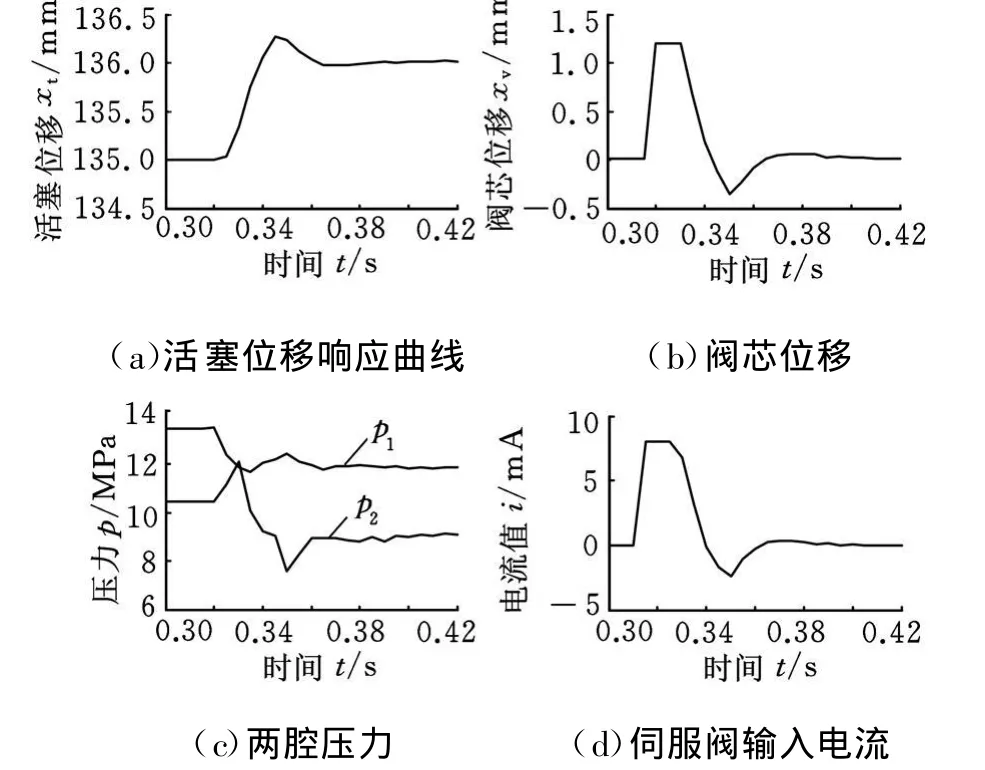

環縫液壓伺服系統空載狀態下單位階躍響應仿真和實測曲線如圖5、圖6所示。

圖5 環縫液壓伺服系統空載仿真結果

從圖5所示的仿真曲線可以分析得出,此時伺服閥基本接近飽和狀態,環縫液壓伺服系統在初始位置135mm處單位階躍響應調整時間ts=36m s,上升時間tr=14ms,最大超調量9.6%。

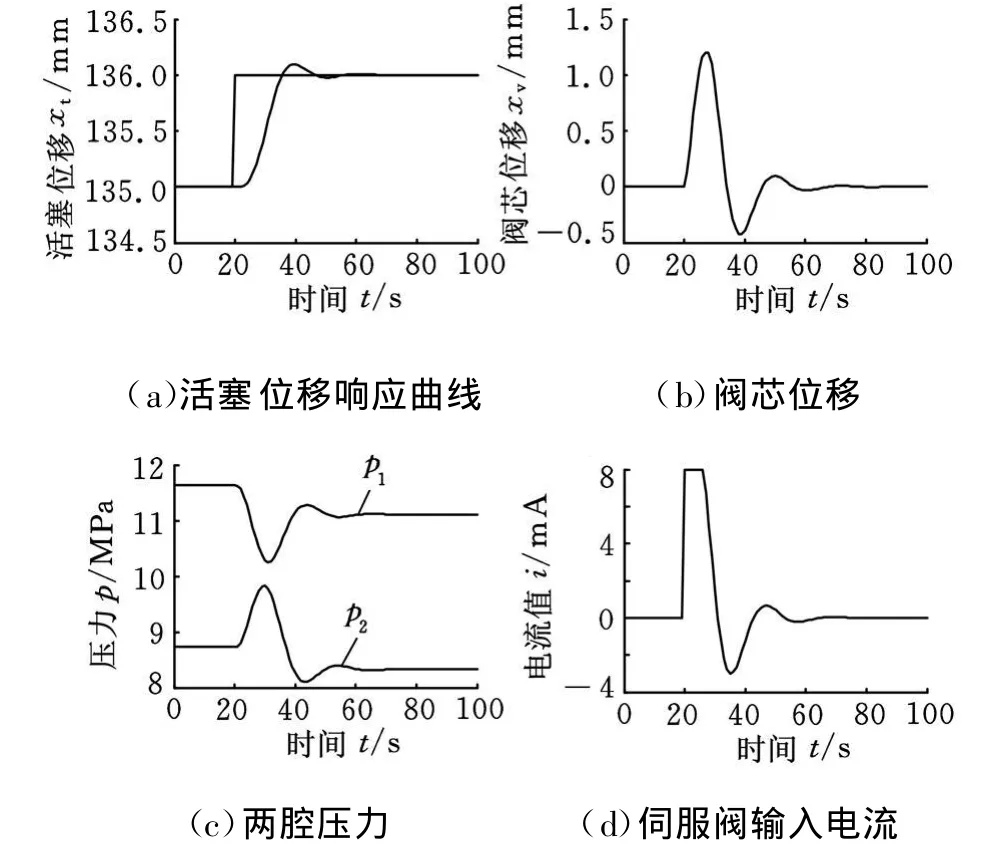

從圖6的實測曲線可以分析得出,測試條件下環縫在位置135mm處空載階躍響應調整時間ts=40ms,上升時間tr=15ms,最大超調量20%,與仿真結果基本一致。

圖6 環縫液壓伺服系統空載實測結果

仿真結果要小于實測結果的空載最大超調量,分析原因為仿真模型沒有考慮伺服閥的閥芯慣性和液動力的影響,并且系統的軟參量阻尼系數取的是經驗值,這些都有待仿真模型的進一步細化。

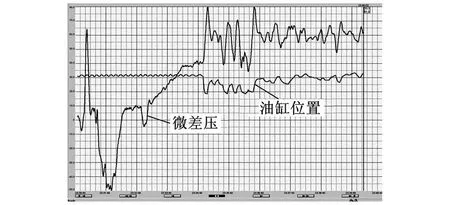

現場120t轉爐煤氣回收系統爐口微差壓實際控制波動曲線如圖7所示,圖中,橫坐標為生產時間,每一小格代表10s;縱坐標分別為油缸位置和微差壓,每一小格分別代表25mm和5Pa。曲線采集數據為吹氧開始到吹氧滿540s的數據。從實測數據可以得到,在吹氧初期,未進行爐口微差壓控制,環縫液壓缸基本保持固定位置,爐口微差壓波動范圍大;在穩態回收期,采用微差壓控制,爐口微差壓波動范圍基本控制在(60±20)Pa內,滿足了工藝控制要求。

圖7 生產現場的上位機數據界面截圖

6 結語

通過分析轉爐煤氣回收新OG系統中環縫洗滌器液壓伺服系統的控制原理,采用機理建模的方法,建立了環縫洗滌器液壓伺服控制系統的數學模型。現場測試數據表明,仿真結果與實測數據基本一致,表明仿真模型滿足工程實際的要求,從而為環縫洗滌器液壓伺服系統的設計和維護提供了理論支持。

[1] 周品良.新一代轉爐煤氣回收技術介紹和應用前景[J].上海寶鋼工程技術,2004(3):41-45.

[2] 王愛華,蔡九菊,王鼎.轉爐煤氣回收規律及其影響因素研究[J].冶金能源,2004,23(4):52-55.

[3] 馬榮芳,孫弘,尹鳳.轉爐煤氣凈化回收系統中爐口微差壓的自動控制[J].電氣傳動,2006,36(5):53-55.

[4] A rm strong B,de W it C C.The Control Handbook[M].Boca Raton,Florida:CRC Press,1999.

[5] 王春行.液壓控制系統[M].北京:機械工業出版社,2003.

Analysisof Hydraulic Servo Control System for a CoalGas Recollection in Converter

Li Xinyou Liu Yu Bai Feng Deng Xiaolin

MCC CISDIEngineering Co.,Ltd.,Chongqing,401122

The control princip le and system performance of hydraulic servo control system for a coal gas recollection from convert was analyzed herein,and amathematicalmodelof the hydraulic servo control system for RSW was established.In view of coalgas recollection in 120 tons converter,the simulation was finished to forecast the dynamic performance and stable precision of RSW.The simulation and experimental results prove that the simulationmodel satisfies the requirements,which provide the theoretical foundation of design and maintenance for hydraulic servo control system of RSW.

coal gas recollection;ring slitwasher(RSW);servo control;system sim ulation

TH 137

1004—132X(2011)11—1294—04

2010—05—08

(編輯 蘇衛國)

李新有,男,1972年生。中冶賽迪工程技術股份有限公司流體系統部高級工程師。主要研究方向為冶金液壓系統設計與伺服控制。劉 玉,男,1982年生。中冶賽迪工程技術股份有限公司流體系統部工程師、碩士。柏 峰,男,1972年生。中冶賽迪工程技術股份有限公司流體系統部高級工程師。鄧曉林,男,1976年生。中冶賽迪工程技術股份有限公司流體系統部工程師。