清潔粉狀飼料生產工藝及關鍵設備

楊德川 韓俊巍 孟展鵬

清潔粉狀飼料生產工藝及關鍵設備

楊德川 韓俊巍 孟展鵬

在畜禽飼料生產加工上,正在逐步應用一種熱處理生產新技術,改進和提高傳統的粉狀飼料加工工藝,已取得有效控制沙門氏菌和其它致病菌的功效,而且經濟效益較好。利用這種熱處理新技術生產的禽畜粉狀“清潔”飼料,經過大量飼用的實際生產考核實驗證實:具有更佳的飼養效果,其中包括家禽的更低死亡率和更佳繁殖率,以及豬的更好消化率和更少排泄物。需要特別指出的是:采用這種熱處理技術生產的粉狀飼料飼喂的蛋雞,可產出無沙門氏菌和其它致病菌的雞蛋,可以安全地生食,這對于保持這種傳統生活習慣的人們不啻是一個福音。

1 清潔粉狀飼料生產工藝過程

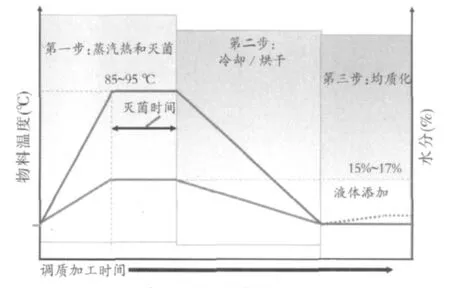

清潔粉料的生產工藝過程是熱處理過程,它是一個“由內而外”保證衛生的完整方法,根據衛生處理過程使用設備的差異,一般可以有兩種流程:批次式和連續式。整個過程中水熱變化見圖1。

粉料連續生產基本可以分為以下三個步驟:

1.1 衛生處理

在第一步中,配合后的粉料被喂料器定量喂入帶有熱甲的調質器/保持器中,被蒸汽加熱并進行殺菌處理。上層調質器充分混合粉料和蒸汽,下層保持器確保粉料的調質和滅菌時間。在調質器中粉料的滅菌溫度控制在85~95℃,滅菌時間控制在2~6 min。

結果:沙門氏菌和有害霉菌被殺滅。

圖1 粉料連續批次生產過程中水熱變化

1.2 冷卻或干燥冷卻

第二步是對蒸汽殺菌后的粉狀飼料進行無冷凝水形成和殘留極低的冷卻,冷卻和干燥分為兩部分,上層干燥通入熱風,防止冷凝水的產生。下層冷卻使用經過過濾的空氣。

結果:高度衛生,不會發生粉料的再次污染。

1.3 混合均質化

在第三步中,所有的物料被混合均質化。如需要,熱敏添加劑可以以粉末或液態的形式添加。

結果:穩定的高質量粉狀飼料成品。

連續生產熱粉清潔飼料的流程見圖2。

圖2 粉料連續生產流程

粉碎混合完畢的粉料經過喂料器喂入調質系統,在調質器內經過蒸汽調質和滅菌后進入烘干/冷卻器,先經過烘干后排料進入冷卻,達到設定冷卻溫度后,進入刮板機和提升機,產品進入成品倉。經過混合機均質,加入液體或者熱敏性添加劑,混合后即可打包成品。

本流程既可以做到生產的連續性,又可以在不同配方和批次間切換。使用壓縮空氣清理和搜集上個批次的殘留,防止交叉污染。使用熱空氣清潔和干燥所有相關管道,調質器熱甲保證在寒冷地區的應用,防止冷凝水的產生。

粉料批次生產過程基本步驟同上,區別主要在于衛生處理設備的不同。批次式采用可以直接通入蒸汽的混合機來達到對粉料進行調制滅菌處理,見圖3。

圖3 批次式粉料熱處理生產流程

2 清潔粉料熱處理車間作業要求和特點

2.1 熱處理車間為單體建筑結構,是個密閉作業車間,具有高清潔度的作業環境,實施嚴格管制人員和物品的進出。工作人員進入該車間時,必須穿防護工作服。該車間的設備由中心控制室的計算機操作,實施作業全程監視和控制,無須有操作人員連續地在車間現場作業。

2.2 為了確保熱處理作業環境具有高度的清潔度,進入該車間設備內的空氣需進行過濾和臭氧消毒。進氣在輸入作業工作區位之前,先經過臭氧輻照系統凈化處理,并將稀釋的臭氧,送入熱處理車間的各個工作室。

2.3 粉狀飼料熱處理是在特制的調質器/保持器或混合機內,利用蒸汽加熱進行調質和消毒,可確保粉狀飼料在90℃下加熱2~6 min,有效殺滅沙門氏菌和其它致病菌。該過程只利用加熱和受熱時間的作用,沒有利用制粒或擠壓的機械力作用,所以,該過程的持續受熱作用時間需要稍長。

2.4 粉狀飼料根據要求在逆流干燥-冷卻機內進行冷卻,或者同時進行干燥和冷卻。干燥-冷卻機的排氣和車間的排氣,分別采用各自匯集排氣的除塵器,以減少交叉污染和灰塵排放。

3 蒸汽調質滅菌的目的及效果

清潔粉狀飼料生產的核心是殺滅有害病菌,殺滅有害菌的方法有多種,在大規模生產中經濟性顯得尤為重要,通過比較圖4,可以看出清潔粉狀飼料的成本最低。因而單純利用蒸汽調質進行滅菌具有廣闊的前景。

圖4 飼料滅菌加工方法的成本比較

3.1 蒸汽調質的基本原理

粉狀飼料蒸汽調質就是水熱處理過程,即氣相(蒸汽)、液相(細微水分散的水滴)的熱量、質量向固相(粉狀物料)傳遞熱量和質量的過程。

蒸汽在調質過程中既是傳熱體,又是傳濕體。而且,飼料在調質過程中熱量和質量不斷地發生變化,調質亦是蒸汽中的熱量和質量通過粉狀顆粒物料的外表面向內部轉移的過程。粉狀物料的調質是蒸汽均勻圍繞粉狀物料的周圍,靠近顆粒物料的表面形成界面層的過程,通過濕、熱完成能量的傳遞達到軟化物料、殺滅病菌的目的[1]。

3.2 調質的水熱處理

由于包括沙門氏桿菌在內的各種有害細菌其本身主要成分是蛋白質,因此利用蛋白質熱變性的原理可以殺滅它們。蒸汽調質是調質溫度、調質時間兩個因素共同作用的結果。圖5顯示了蒸汽調質對細菌殺滅作用。

圖5 粉料蒸汽調質細菌菌落數的變化

由圖5可以看出,在60 s的調質時間后,細菌菌落數從1百萬降低到了14萬,顯著降低了原料中細菌的數量。調質的強化處理不僅可以達到殺滅細菌的作用,對霉菌、大腸桿菌的殺滅作用也很明顯。

3.3 蒸汽調質對粉狀飼料性狀的作用

調質可以改善飼料原料的內部結構從而改善原料的加工性質,提高飼料產品在喂養中的適口性,提高淀粉的糊化和熟化程度,提高飼料的消化吸收率。以乳豬料為例,粉狀飼料在蒸汽調質后,飼料的粒徑機構有了顯著的變化,同時飼料的熟化度也進一步提高,提高了粉狀飼料在動物體內的消化吸收的程度。調質能使粉狀料產生一定程度的成團作用,能使粉料顆粒平均粒度適度地增大,從而能改善粉料流動性,并能減少粉狀飼料運輸和供飼過程的揚塵和損失(見圖6)。

4 生產過程中的關鍵設備

4.1 膨脹器

膨脹器比擠壓機對物料的擠壓作用較弱,它是采用了有別于擠壓機模板的特殊出口的一種弱擠壓設備,因此也屬于把大量機械能轉化到產品中去的設備,物料停留時間大約10~15 s,強烈的摩擦和剪切作用導致料溫上升至110~125℃,并且具有一定的壓力[3]。因此經高溫短時(HTST)處理后,物料微生物指標得到明顯改善,表1是Beumer等(1997)對不同飼料膨脹前后微生物指標實測結果[2]。

圖6 粉料蒸汽調質粒徑的變化

從表1數據可知,膨脹器雖然停留時間很短,但由于特殊的高溫高壓作用,仍具有很好的滅菌效果。但是由于膨脹器的高能耗,產量能力也不是很理想,限制了其在工藝中大規模的應用。

4.2 調質/保持器

調質/保持器是一種長時間調質器,物料在上層調質器中與加入的蒸汽充分混合并上升到85~95℃,水分達到16%~20%。調質后的物料進入下層保持器,并在不損失溫度和水分的情況下停留2~6 min,從而保證滅菌效果。

表1 不同膨脹溫度處理前后飼料衛生指標變化(個/g原料)

針對蒸汽遇冷產生冷凝水的特性,布勒公司研制的調質器和保持器的外部包裹了一層可自動調溫的電加熱夾套,通過加熱筒體外壁防止冷凝水的產生。在生產結束停機以后,電加熱夾套可對筒壁繼續加熱一段時間(可預先設定),使殘留的物料達到安全儲藏水分,避免了停機時殘留的飼料發生霉變和細菌的滋生繁衍,從而保證飼料的清潔衛生和安全并且易于清理。圖7帶兩層保持器的調質/保持器(布勒公司生產)。

圖7 帶兩層保持器的調質/保持器

4.3 干燥-冷卻器

調質后物料的水分、溫度較高,不經冷卻,即熱的物料與冷空氣相遇時,易產生結露,影響成品的儲藏。調質后的粉料,需經冷卻將水分和料溫降至安全范圍以內。當粉料水分高于20%時,在冷卻過程中無法將物料水分和料溫降至安全范圍以內,這時就必須經過干燥,才能確保成品的質量。冷卻后的料溫不大于室溫5~7℃,確保成品儲藏安全。

當前常用的干燥-冷卻設備為逆流干燥-冷卻機,在其頂部出風位置,安裝有布袋除塵器以減少粉塵排放。干燥-冷卻機的進風需進行過濾和凈化臭氧消毒處理,保證進風的潔凈。

機內風速控制在4 m/s左右,避免過大的風速帶走粉料。一般該機可根據不同的氣候條件,選用不同的工作參數模式,以控制成品的水分含量和溫度,減小冷凝作用。冷卻機卸載的粉狀飼料成品溫度,通常高于大氣溫度4~7℃,粉狀飼料在機逗留時間為6 min。如因為生產時期季節性氣候原因的需要,還可將凈化的熱空氣送入該機的中部,這時,該機就改變成具有冷卻和干燥的雙重綜合功能。圖8為干燥-冷卻機的外形圖。

圖8 干燥-冷卻機的外形

[1] 王永昌.飼料調質工藝與設備的討論[J].飼料工業,2005,26(15):1-4.

[2] Dick Ziggers.Time and Temperature Control Feed Hygiene[J].Feed Tech,2002,5(6):11-15.

[3] 謝正軍,金征宇.飼料調質與衛生[J].糧食與飼料工業,2003(12):45-47.

楊德川,布勒(常州)機械有限公司,工程師,213300,江蘇省溧陽市天目湖工業園勤業路8號。

韓俊巍、孟展鵬,單位及通訊地址同第一作者。

2011-01-05

(編輯:崔成德,cuicengde@tom.com)