軸流風(fēng)機(jī)裝配工藝方法研究

曲國麗,宋占明

(1.哈爾濱汽輪機(jī)廠有限責(zé)任公司;2.哈爾濱熱電有限責(zé)任公司)

1 前言

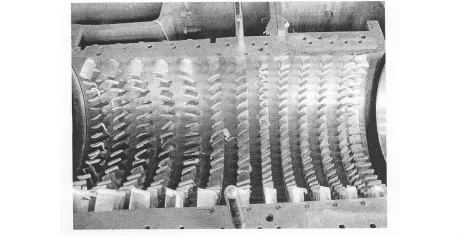

A23軸流風(fēng)機(jī)機(jī)組導(dǎo)葉片前五級葉片為可轉(zhuǎn)導(dǎo)葉片,葉頂不進(jìn)行車序加工,依靠鉗工安裝保證。目前裝配過程采用“劃線法”、“測量計(jì)算法”進(jìn)行裝配,效果均不理想,效率低,操作者勞動強(qiáng)度大,裝配質(zhì)量不容樂觀。故解決此類型工件的裝配頗為重要。

圖1 A23軸流風(fēng)機(jī)內(nèi)缸

2 問題的提出

在裝配過程中我們總結(jié)出以下3個問題。

(1)A23風(fēng)機(jī)內(nèi)缸內(nèi)表面為流線型,內(nèi)部裝有靜葉片和轉(zhuǎn)動導(dǎo)葉。總裝對內(nèi)缸找中心時只能依靠測量靜葉片及轉(zhuǎn)動導(dǎo)葉片葉頂至假軸尺寸找中心,此辦法即困難,測量數(shù)值又不準(zhǔn)確,超差最大達(dá)到0.5mm。

(2)以進(jìn)口導(dǎo)葉(A23.100.001)為例:圖紙要求38片進(jìn)口導(dǎo)葉片葉頂在Φ658圓上,安裝方式是鉗工用測量法測量葉頂進(jìn)氣側(cè)到內(nèi)缸內(nèi)表面尺寸132.28mm來保證葉片同心。內(nèi)缸內(nèi)表面是流線型的,用上述方法逐一安裝各葉片,存在著較大的誤差。

(3)裝配誤差導(dǎo)致前五級轉(zhuǎn)向?qū)~片不在一個圓上。

3 工藝方法改進(jìn)

(1)解決方案1,提高內(nèi)缸找中質(zhì)量

工藝上內(nèi)缸對于外缸中心要求:

①內(nèi)外缸同心,允差0.1mm(量葉片頂);

②橫向水平為0,允差0.5格/M,水平方向與外缸一致。

內(nèi)缸精車時,在內(nèi)缸前端鑲?cè)屋o助找中墊塊,與內(nèi)缸一同加工,使之與內(nèi)缸同心,找內(nèi)外缸同心時以此作為找中圓,可以保證在0.1mm以內(nèi)。

圖2

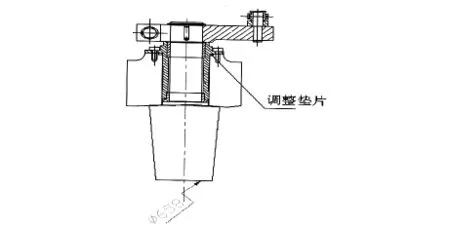

圖3

(2)解決方案2,設(shè)計(jì)工裝提高裝配質(zhì)量

經(jīng)過研究、試驗(yàn),為成型工裝,此工裝解決了操作者每只葉片測量葉頂進(jìn)氣側(cè)到內(nèi)缸內(nèi)表面尺寸132.28mm,此工裝直接調(diào)整到該尺寸,在裝配時操作者調(diào)整墊片即可保證整圈葉片同心。

(3)解決方案3,采用固定導(dǎo)葉的方法,加強(qiáng)轉(zhuǎn)向?qū)~片位置控制,提高通流間隙的真實(shí)性。

4 結(jié)論

經(jīng)轉(zhuǎn)向?qū)~片裝配方法改進(jìn)后:

(1)裝配質(zhì)量大幅提高,葉片返修率降低到20%以下。

(2)內(nèi)缸找中心a、b、c三點(diǎn)尺寸達(dá)到工藝要求0.1mm內(nèi),左右無偏差。

(3)固定導(dǎo)葉后,多次測量數(shù)值一致。

充分證明了工藝改進(jìn)的必要性,通過固化到文件中,對以后裝配此類型產(chǎn)品,起到了十分重要的作用,另外在現(xiàn)場懸掛與操作相關(guān)的流程要求、將工藝步驟以圖解方式繪制宣傳板掛于生產(chǎn)現(xiàn)場,操作者嚴(yán)格按上述要求操作,效果良好。