金屬材料擠壓鑄造成形技術(shù)的研究進展

張衛(wèi)文,趙海東,張大童,游東東,邵 明,李元元

(華南理工大學(xué)機械與汽車工程學(xué)院國家金屬材料近凈成形工程技術(shù)研究中心,廣東廣州510640)

金屬材料擠壓鑄造成形技術(shù)的研究進展

張衛(wèi)文,趙海東,張大童,游東東,邵 明,李元元

(華南理工大學(xué)機械與汽車工程學(xué)院國家金屬材料近凈成形工程技術(shù)研究中心,廣東廣州510640)

擠壓鑄造技術(shù)是一種結(jié)合了鑄造和塑性加工特點的短流程、高效、精確成形技術(shù),廣泛應(yīng)用于機械、汽車、家電、航空、航天、國防等領(lǐng)域生產(chǎn)高性能和高精度的零件。首先簡要介紹了金屬材料擠壓鑄造成形技術(shù)的特點和歷史。重點分析了液態(tài)金屬壓力下結(jié)晶的物理冶金行為和力學(xué)過程,此外,還總結(jié)了擠壓鑄造技術(shù)涉及的材料體系、擠壓鑄造過程的工藝參數(shù)優(yōu)化、擠壓鑄造過程的零件成形、擠壓鑄造過程的數(shù)值模擬、擠壓鑄造成形裝備研究方面的研究進展。最后展望了金屬材料擠壓鑄造成形技術(shù)的發(fā)展重點。

金屬材料;擠壓鑄造

1 前言

擠壓鑄造又稱液態(tài)模鍛,它是一種將一定量的液態(tài)金屬注入模具型腔,然后施加較高的機械壓力,使液態(tài)或半液態(tài)的金屬在壓力下低速充型、凝固和成形的技術(shù)。與其他鑄造成形方法相比,擠壓鑄造技術(shù)具有選材范圍寬、金屬液利用率高(直接擠壓鑄造可達(dá)95%~98%)、鑄件組織均勻致密、力學(xué)性能優(yōu)良、表面光潔度和尺寸精度高等優(yōu)點。與塑性成形方法相比,擠壓鑄造技術(shù)具有變形力和成形能較小、無需多道工序加工、可制造形狀復(fù)雜的零件等特點。概言之,它是一種結(jié)合了鑄造和塑性加工特點的短流程、高效、精確成形技術(shù),廣泛應(yīng)用于機械、汽車、家電、航空、航天、國防等領(lǐng)域,生產(chǎn)高性能和高精度的零件[1-4]。

最早提到擠壓鑄造技術(shù)是在1819年英國人James Hollingrake的一項專利中。其后,在英國有一種類似擠壓鑄造的方法,用于生產(chǎn)鑄鐵水槽[3]。1878年,前蘇聯(lián)著名冶金學(xué)家D.K.Chernov也提出了相似的概念。然而,直到20世紀(jì)30年代,才出現(xiàn)關(guān)于擠壓力對合金凝固行為影響的研究[1,3]。一般認(rèn)為,1937年前蘇聯(lián)人V.M.Plyatskii出版專著《液態(tài)金屬模鍛》,是擠壓鑄造技術(shù)完全確立的標(biāo)志。隨著該書英文版《Extrusion Casting》在西方的傳播以及美國學(xué)者 J.C.Benedyk[5]1970年在第6屆國際壓鑄會議上的大力推薦,該技術(shù)在20世紀(jì)60年代后得到了飛速發(fā)展。在隨后的50多年中,前蘇聯(lián)、美國、德國、日本和澳大利亞等國先后對這項技術(shù)進行了廣泛的研究[1-4]。我國在1958年便開始開展擠壓鑄造技術(shù)的研究,20世紀(jì)70年代曾有一個快速發(fā)展階段,材料對象涉及Al合金,Zn合金,Mg合金,Cu合金,鋼鐵等,零件近300種。進入90年代后,隨著產(chǎn)品輕量化和高性能化的迫切需求,擠壓鑄造作為一種近凈成形技術(shù)受到越來越廣泛的關(guān)注[6]。

2 擠壓鑄造理論研究

擠壓鑄造理論研究是高性能零件擠壓鑄造成形的技術(shù)基礎(chǔ),其核心是揭示液態(tài)金屬壓力下結(jié)晶的物理冶金行為和力學(xué)過程。擠壓鑄造技術(shù)經(jīng)過多年的研究,目前已經(jīng)建立了比較完備的液態(tài)金屬壓力下結(jié)晶凝固和塑性變形的理論體系[7-9],涉及的主要內(nèi)容包括:壓力對合金狀態(tài)圖的影響、壓力對金屬形核與長大的影響、壓力對金屬熔體中氣體的溶解與析出的影響等;擠壓鑄造過程中鑄件的成形、凝固與熱傳導(dǎo);擠壓鑄造過程中壓力的傳遞、分布與損失;擠壓鑄造過程中鑄件的收縮、補縮、晶粒組織與偏析形成等。

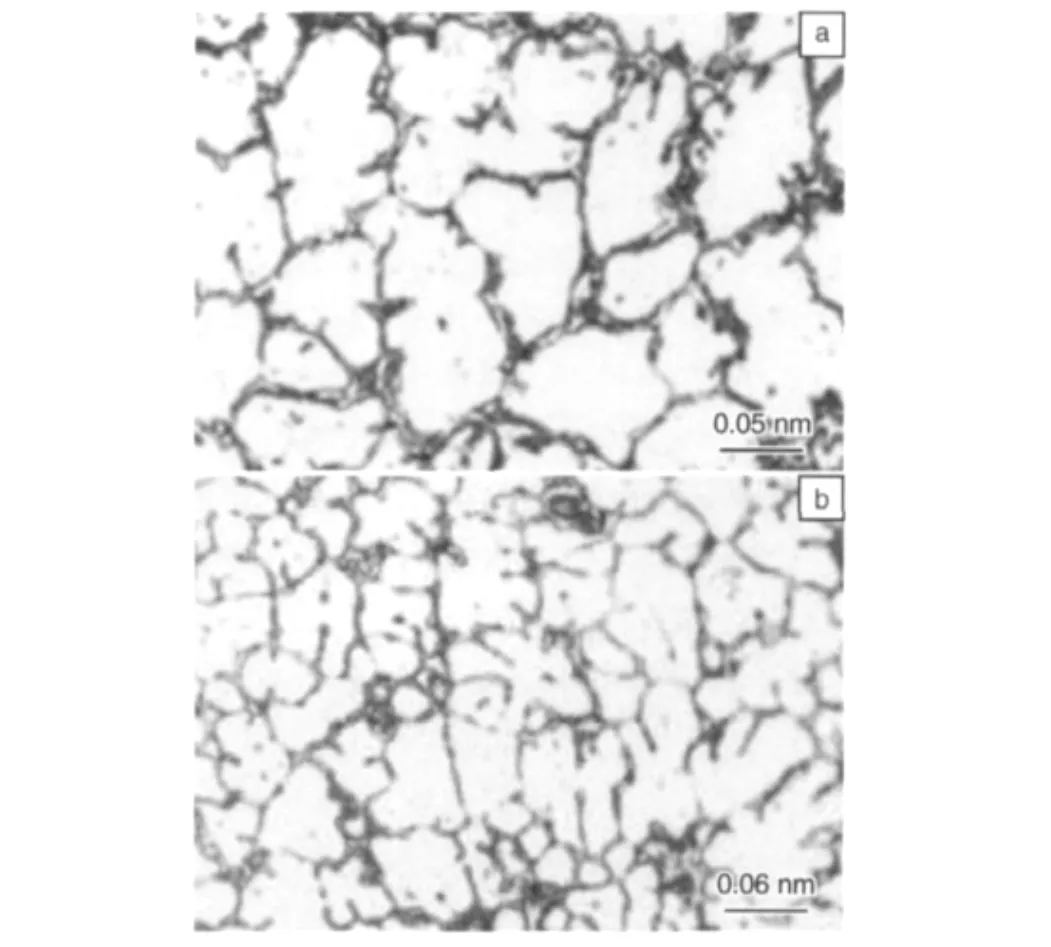

由于壓力是擠壓鑄造中最為關(guān)鍵的參數(shù),其對材料組織和性能影響的研究最受關(guān)注。首先,壓力會引起合金的熱物性參數(shù)(如凝固溫度、熱導(dǎo)率、密度、比熱容和結(jié)晶潛熱)的變化。如壓力對合金平衡相圖影響可以通過Clausius-Clapeyron方程描述:

式中,Tf為合金的平衡凝固溫度,Vl為合金液相的體積,Vs為合金固相的體積,Lf為合金的潛熱,P為合金受到的壓力。可見,對于凝固收縮的合金,凝固點Tf一般是隨著合金壓力的增加而增加,并得到了試驗驗證[10]。其次,金屬熔體在壓力下凝固會導(dǎo)致晶粒細(xì)化[11](見圖1),關(guān)于其機理,Chadwick 和 Yue[3]認(rèn)為,壓力只是使合金凝固時,凝殼與模壁之間的熱交換系數(shù)增加及使凝殼與模壁之間的有效接觸面積增加而導(dǎo)致合金的凝固速度增大,從而細(xì)化了晶粒。而Franklin等人[12]認(rèn)為壓力導(dǎo)致合金凝固過程中出現(xiàn)了更大的過冷度,使合金形核率的增加,從而使晶粒得到了細(xì)化。目前,多數(shù)研究者傾向于認(rèn)為上述兩種機制都起作用,但在不同凝固階段起作用的程度不同,并且還受到其他工藝參數(shù)的共同影響,如施壓時刻、保壓時間、澆注溫度、合金成分等[4]。如果施加壓力是在如下溫度區(qū)間:T>Tm+ΔT,ΔT為由于施加壓力引起的合金凝固溫度的增量,則熔體過冷效應(yīng)可以忽略不計,熱交換系數(shù)的變化起決定性作用。如果壓力施加的時間是處在如下溫度區(qū)間:Tm≤T≤Tm+ΔT,則熔體過冷將起非常重要的作用,如果保壓時間持續(xù)到合金完全凝固,則熔體過冷效應(yīng)繼續(xù)起作用。

關(guān)于擠壓鑄造力學(xué)成形理論,霍文燦及其課題組進行了開拓性的工作[13-15],如建立了擠壓鑄造組合體力學(xué)模型,分析了擠壓鑄造過程中的塑性流動,測量了擠壓鑄造過程的力-位移曲線,建立了擠壓鑄造過程塑性變形與合金凝固的定量關(guān)系,利用主應(yīng)力法和能量法求解了臨界比壓。總之,他們認(rèn)為擠壓鑄造過程是高壓下結(jié)晶凝固和塑性變形下強制補縮的復(fù)合。

圖1 在0 MPa(a)和75 MPa(b)擠壓壓力下高強韌Al-Cu合金的金相照片F(xiàn)ig.1 Metallographs of as-cast structure of a high-strength and high toughness Al-Cu-based alloy squeezed by 0 MPa(a)and 75 MPa(b)

值得一提的是,目前擠壓鑄造基礎(chǔ)理論的建立,主要是基于直接擠壓鑄造(或液態(tài)模鍛)工藝,在間接擠壓鑄造條件下液態(tài)金屬壓力下結(jié)晶的物理冶金行為和力學(xué)過程研究還需要深入。

3 擠壓鑄造材料研究

擠壓鑄造技術(shù)具有比較大的選材空間。擠壓鑄造材料包括Al合金,Mg合金,Zn合金,Cu合金,鑄Fe,鑄鋼等。此外,基于擠壓鑄造的工藝特點,擠壓鑄造金屬基復(fù)合材料也備受青睞。

3.1 鋁合金材料

擠壓鑄造Al合金中最早得到重視的是Al-Si系合金,這主要是由于這類合金具有極佳的鑄造性能,擠壓鑄造 Al-Si合金主要是 A356,390,ZL101,ZL102,LM13等[16-18]。此外,一般還通過添加少量 Mg,Cu,Mn等進一步改善材料的性能。J.I.Lee等[19]研究了一種成分為12%Si-3%Cu-0.7%Mg(質(zhì)量百分?jǐn)?shù))的適合于擠壓鑄造的Al合金,這種合金力學(xué)性能比常規(guī)鑄造合金高出將近10%~20%。如果再添加一些變質(zhì)元素如Sr,Ti,B,該合金的伸長率將比常壓鑄造合金提高40%。

另一個受到關(guān)注的擠壓鑄造Al合金是Al-Cu系合金,這主要是因為Al-Cu合金是一種高強度鑄造Al合金,具體有Al-Cu-Mg,Al-Cu-Mn,Al-Cu-Si 3個合金系。擠壓鑄造技術(shù)可以大幅度提高這類合金的力學(xué)性能,此外通過優(yōu)化合金化元素、添加微量元素可使得合金的性能得到進一步改善[20-23]。在高強韌鑄造Al-Cu合金的發(fā)展中,A-U5GT的歷史最為悠久,應(yīng)用最為廣泛[21]。它是在Al-Cu二元合金基礎(chǔ)上通過添加Mg,Ti形成的。由于高純(Si≤0.05%,F(xiàn)e≤0.10%)而具有很好的力學(xué)性能。在工業(yè)生產(chǎn)條件下,它的力學(xué)性能可達(dá)到Rm=340~385 MPa,A=11%(T5)。美國201.0和206.0也是在A-U5GT基礎(chǔ)上發(fā)展起來的,它具有很好的力學(xué)性能和抗應(yīng)力腐蝕能力[22]。Yen and Evans[23]研究了一種成分(質(zhì)量百分?jǐn)?shù))為 7.0~13.0 Cu,0.4~1.2 Mn,0.21~0.40 V,0.31~0.70 Zr,雜質(zhì)元素為 < 0.6%Si,< 0.8%Fe,< 0.2%Zn,< 0.1%Mn,< 0.2%Ni的擠壓鑄造鋁合金,合金的抗拉強度為420 MPa,屈服強度為340 MPa,伸長率為6%,彈性模量為80 GPa。我國20世紀(jì)60~70年代研制了ZL205A合金。該合金成分復(fù)雜,含有Cu,Mn,Zr,V,Cd,Ti,B等7種合金元素。ZL205A(T6)的典型抗拉強度高達(dá)510 MPa,T5狀態(tài)下典型伸長率達(dá)13%[22]。華南理工大學(xué)針對Al-Cu-Mg,Al-Cu-Mn兩個合金系,通過合金成分優(yōu)化,研制了牌號為HGZL01的Al-Cu-Mg-Mn合金,其化學(xué)成分(質(zhì)量百分?jǐn)?shù))為4.5~6.0 Cu,0.2~0.8 Mn,0.2~0.8 Mg,并添加有Zr,V,Sc,Ti和B等,在擠壓鑄造條件下,該合金具有優(yōu)良的強韌性[24],在此基礎(chǔ)上,進一步優(yōu)化合金成分,開發(fā)了一種抗拉強度更優(yōu)異的HGZL02擠壓鑄造Al-Cu合金。該合金在75 MPa壓力下,T5熱處理的合金抗拉強度達(dá)到510 MPa、伸長率為 7.9%[11]。

Al-Zn系鋁合金是7XXX系列超高強Al合金,主要是作為變形Al合金得到應(yīng)用,鑄造Al-Zn合金應(yīng)用并不廣泛,但近年來利用擠壓鑄造技術(shù)研究7XXX系列變形Al合金獲得了高度的關(guān)注[25-27]。擠壓鑄造 7010 Al合金T6處理、50 MPa比壓下的抗拉強度可達(dá)550 MPa以上,伸長率超過10%[27]。

除上述3類擠壓鑄造Al合金外,也有少量針對擠壓鑄造 Al-Mg系合金的研究,如 J.H.Lee等[28-29]開展了針對5083(Al-4.7Mg-0.7Mn)合金的擠壓鑄造工藝、組織和性能的研究。Skolianos等[30]研究了AA6061合金在不同擠壓壓力下的顯微組織和力學(xué)性能。

3.2 其它金屬材料

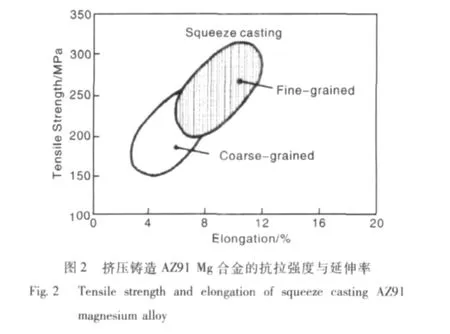

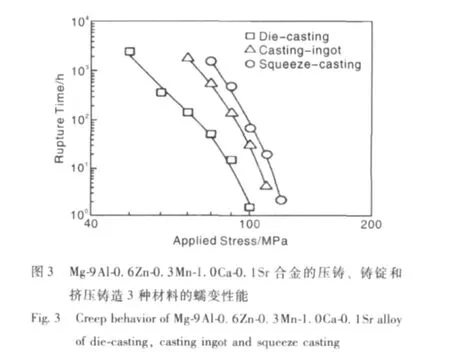

擠壓鑄造Mg合金可以避免壓鑄Mg合金存在氣孔、蠕變性能低、難以熱處理和焊接等問題。AZ91作為鑄造Mg合金的代表,其擠壓鑄造組織與性能方面的研究相對較多(圖2[31])。Sevik 等人[32]研究了 Sn 對擠壓鑄造AM60(Mg-5.93Al-0.18Mn)合金的組織和性能的影響,發(fā)現(xiàn)Sn可以有效細(xì)化晶界共晶相的尺寸,從而提高材料的強度和硬度。Zhu等人[33]比較了 Mg-9Al-0.6Zn-0.3Mn-1.0Ca-0.1Sr合金的壓鑄、擠壓鑄造和鑄錠3種材料的蠕變性能,發(fā)現(xiàn)擠壓鑄造材料的蠕變性能最好(圖3[33])。鑄造Zn合金通常是Zn-Al系合金,該類合金的凝固溫度范圍寬,在常規(guī)鑄造條件下容易形成縮松,導(dǎo)致材料的致密度和力學(xué)性能下降。擠壓鑄造改善了凝固過程中的補縮條件,可以顯著減少Zn合金的縮松缺陷,并細(xì)化材料組織,從而提高材料的力學(xué)性能和摩擦磨損性能[34-36]。擠壓鑄造也可用于Cu合金、鋼等高熔點的金屬材料,但由于模具材料和工藝的限制,研究相對較少[4]。

3.3 金屬基復(fù)合材料

擠壓鑄造是金屬基復(fù)合材料的主要制備方法之一,文獻(xiàn)眾多,該技術(shù)具有以下優(yōu)點[37-40]:①可以改善金屬的流動性,為其填充增強體之間的間隙創(chuàng)造有利條件,從而獲得無孔洞的組織;②擠壓鑄造條件下熔融金屬與增強體之間的接觸時間短,有助于改善兩者之間的界面復(fù)合狀況;③擠壓鑄造金屬基復(fù)合材料的設(shè)計具有較大的自由度,其基體材料可以采用Al,Mg,Zn等多種合金,增強體可以采用連續(xù)纖維、晶須、顆粒等多種類型;④擠壓鑄造法作為一種近凈成形技術(shù),既可用于制備金屬基復(fù)合材料的錠坯,也可用于制造形狀較復(fù)雜的零件;⑤制備成本較低,容易實現(xiàn)工業(yè)生產(chǎn)。由于綜合性能優(yōu)異、制備工藝簡單和成本低廉,擠壓鑄造金屬基復(fù)合材料獲得了廣泛的應(yīng)用。其中擠壓鑄造顆粒增強Al基復(fù)合材料在汽車工業(yè)應(yīng)用較多,可用于生產(chǎn)活塞、連桿、襯套、剎車盤等零部件。

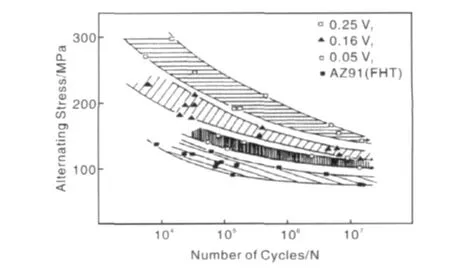

采用擠壓鑄造技術(shù)制備金屬基復(fù)合材料有兩種方式:一種是首先制備增強體預(yù)制件,然后將預(yù)制件放入模具中,液態(tài)金屬澆入模具并在一定的壓力下浸滲預(yù)制件,冷卻凝固后獲得復(fù)合材料;另一種是與攪拌鑄造相結(jié)合,先采用攪拌的方法使增強體在金屬熔體中分散均勻,再采用擠壓鑄造實現(xiàn)混合漿料凝固成形。Uozumia等人[41]采用擠壓鑄造浸漬預(yù)制體的方法,成功制備出全致密的碳納米管增強Al基和Mg基復(fù)合材料。Onat等人[42]采用SiC顆粒與Al-4.5Cu-3.1Mg合金熔體混合后再擠壓鑄造成形的方法制備復(fù)合材料,基體與增強體之間復(fù)合狀況良好。Seyed Reihani[43]采用擠壓鑄造制備6061合金和6061/30%SiCp(體積分?jǐn)?shù))Al基復(fù)合材料,兩種材料的抗拉強度、延伸率及彈性模量分別為144 MPa,8.9%,70 GPa和 200 MPa,1.9%,94 GPa。采用Al2O3短纖維增強的擠壓鑄造AZ91 Mg合金復(fù)合材料與基體材料相比,疲勞性能有很大的提高(圖4[37])。

4 擠壓鑄造工藝研究

4.1 擠壓鑄造過程的工藝參數(shù)優(yōu)化

擠壓鑄造工藝研究的一項重要內(nèi)容是進行工藝參數(shù)的優(yōu)化。擠壓鑄造的主要工藝參數(shù)包括:加壓時間、加壓壓力、保壓時間、澆注溫度、模具預(yù)熱溫度、涂層厚度等。國內(nèi)外針對不同工藝參數(shù)對擠壓鑄造材料及其零件性能的影響進行了大量的研究。主要體現(xiàn)在以下幾個方面:

圖4 采用擠壓鑄造法制備Al2O3短纖維增強AZ91鎂合金基復(fù)合材料的疲勞性能Fig.4 Fatigue property of Al2O3short fiber reinforced AZ91 magnesium composites prepared by squeeze casting

基于試驗研究,針對特定工藝參數(shù)進行分析其中以針對擠壓力的研究最多,如文獻(xiàn)[11]研究了壓力對Al-Cu合金鑄件顯微組織和性能的影響,文獻(xiàn)[17]研究了壓力對Al-7Si-0.7Mg合金沖擊能(Impact Energy)的影響,文獻(xiàn)[44]研究了凝固時間對Al-Zn合金擠壓鑄件的影響,文獻(xiàn)[45]研究了澆注溫度對Al-Zn合金擠壓鑄件的影響。文獻(xiàn)[46-48]同時對擠壓壓力、澆注溫度、加壓時間進行了綜合研究,并找到了較優(yōu)的工藝參數(shù),提高了擠壓鑄件性能。

以實驗樣本為基礎(chǔ),使用現(xiàn)代優(yōu)化算法進行工藝參數(shù)優(yōu)化如劉貴立等[49]基于人工神經(jīng)網(wǎng)絡(luò)(ANN)建立ZA27合金擠壓鑄造工藝參數(shù)與力學(xué)性能關(guān)系模型。Shu[50]利用ANN和粒子群優(yōu)化器(PSO)相結(jié)合的方法,對ZA27的工藝參數(shù)進行了優(yōu)化。文獻(xiàn)[51]利用遺傳算法對LM23合金擠壓鑄造工藝參數(shù)進行了組合優(yōu)化研究。

基于理論推導(dǎo)和經(jīng)驗公式計算工藝參數(shù)主要是針對直接擠壓鑄造工藝,重點是計算擠壓壓力和保壓時間。如文獻(xiàn)[14]基于組合體的塑性變形,計算了液態(tài)模鍛的臨界比壓。文獻(xiàn)[52]基于一維穩(wěn)態(tài)傳熱過程和一維非連續(xù)的傳熱過程,得出了凝固時間的計算公式。Garcia等人[53]基于擠壓鑄造虛擬傳熱模型也得出了凝固時間,計算結(jié)果更為準(zhǔn)確。此外,Zhang[54]也進行了類似的計算。

4.2 擠壓鑄造過程的數(shù)值模擬

擠壓鑄造數(shù)值模擬同樣得到了國內(nèi)外研究者的高度重視。馬靜[55-56]通過數(shù)學(xué)建模,對柱形件擠壓鑄造的溫度場進行了研究,計算了在凝固過程中的凝固收縮和加壓補縮作用下的縮孔體積。王澤等[57]基于二維軸對稱坐標(biāo)系,利用有限差分方法建立了擠壓鑄造凝固過程中溫度場的數(shù)學(xué)模型。傘晶超[58]自行開發(fā)軸對稱坐標(biāo)下的有限差分模型對ZA27合金大高徑比擠壓鑄造的溫度場進行模擬。清華大學(xué)韓志強等[59-60]建立了熱-力耦合有限元模型來模擬擠壓鑄造凝固過程中鑄件溫度場和應(yīng)力場,該模型利用熱焓法處理鑄件凝固潛熱釋放的問題。應(yīng)力場模擬分別采用熱彈粘塑性模型和理想彈塑性模型來描述凝固殼和金屬液的力學(xué)行為,同時考慮冷卻和凝固過程中的體積收縮。在鑄件/鑄型界面?zhèn)鳠崮P椭锌紤]了界面壓力、氣隙和輻射等因素。

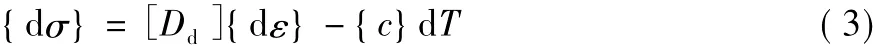

英國牛津大學(xué)的Zhang等[61]基于二維軸對稱坐標(biāo)系,利用有限差分法模擬了Al合金擠壓鑄造凝固過程的溫度場。值得注意的是,文中考慮了沖頭壓力對鑄件、鑄型界面?zhèn)鳠岬挠绊懀檬?2)來計算不同沖頭壓力下的界面?zhèn)鳠嵯禂?shù):

式中,h為界面換熱系數(shù),P為沖頭壓力。文中還用該傳熱模型分析了工藝參數(shù)對凝固過程的影響。韓國Chung-Ang大學(xué)的Chang等[62]基于有限元法對擠壓鑄造過程中鑄件溫度和熱應(yīng)力分布進行了模擬。研究首先進行溫度場計算,然后根據(jù)溫度場的結(jié)果進行應(yīng)力分析。文中采用彈塑性本構(gòu)模型來描述高溫金屬的力學(xué)行為,利用增量法來求解每個時間步節(jié)點的位移。其中應(yīng)力-應(yīng)變關(guān)系的增量由式(3)表達(dá):

式中,σ為應(yīng)力,ε為應(yīng)變,[Dd]為剛度矩陣,在彈性和塑性階段分別有不同的形式,{c}為材料性能參數(shù)隨溫度改變而帶來的附加載荷。文中根據(jù)模擬的結(jié)果分析了不同方向熱應(yīng)力的分布。英國Swansea大學(xué)的Lewis和Postek等[63-64]進行了擠壓鑄造凝固過程溫度場和熱應(yīng)力的模擬。傳熱中利用熱焓法來處理具有一定凝固溫度區(qū)間的合金在凝固過程中潛熱釋放的問題,應(yīng)力分布中利用彈粘塑性本構(gòu)關(guān)系來描述材料力學(xué)行為。模型中考慮了界面氣隙對傳熱的影響,鑄件和模具之間的接觸問題,并將溫度場和應(yīng)力場耦合求解。印度中央機械工程研究所的Chattopadhyay[65]對擠壓鑄造凝固過程中溶質(zhì)的傳輸進行了研究,基于二維軸對稱坐標(biāo)系建立了傳熱方程和溶質(zhì)傳輸方程,模擬了凝固過程并計算了鑄件內(nèi)硅的分布,根據(jù)計算結(jié)果認(rèn)為鑄件體積較小時偏析不明顯。

4.3 擠壓鑄造成形的零件

擠壓鑄造技術(shù)受到發(fā)達(dá)國家重視后,針對擠壓鑄造工藝的研究主要是依托一些典型零件展開。1979年,豐田汽車公司使用宇部公司推出了垂直壓射系統(tǒng)的擠壓鑄造工藝方法(VSC)生產(chǎn)Al合金輪轂,產(chǎn)品的疲勞性能和沖擊性能都優(yōu)于其他工藝方法,且達(dá)到25件/h的批量生產(chǎn)[12,66]。1983年又采用擠壓鑄造工藝生產(chǎn)纖維增強Al合金柴油發(fā)動機活塞,既提高了高溫性能和減少熱膨脹,同時又減輕重量且更耐磨[67]。1987年,宇部公司成立子公司,專門生產(chǎn)擠壓鑄造Al合金汽車輪轂,供貨給通用汽車旗下的品牌Cadillac和 Pontiac[68]。在歐美,擠壓鑄造工藝的研究和應(yīng)用范圍也越來越廣泛。汽車橫梁、控制臂、轉(zhuǎn)向節(jié)、連桿等零件都已使用擠壓鑄造工藝生產(chǎn)[69-70]。

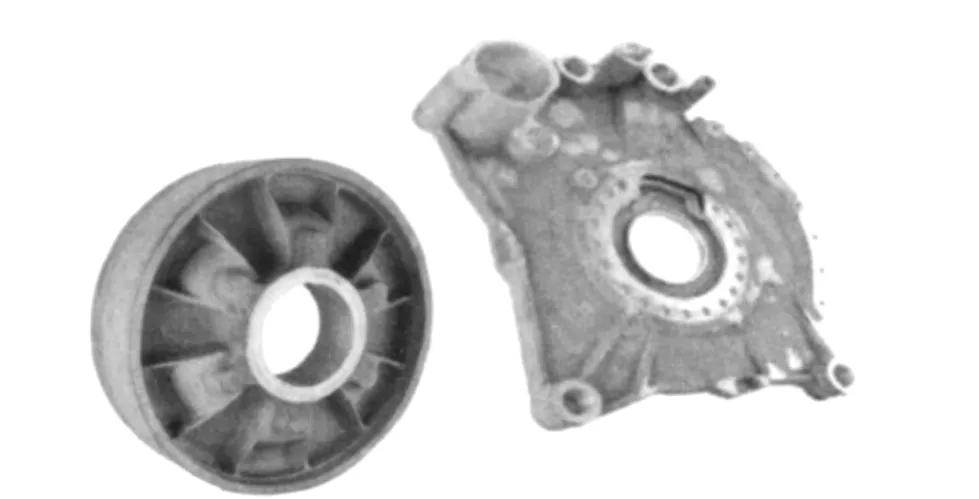

我國在20世紀(jì)50年代后期開展擠壓鑄造技術(shù)研究,研制的零件包括部分軍工產(chǎn)品、氣密性儀表Al件、Al活塞、閥體、Cu軸瓦等。80年代以后,擠壓鑄造零件涉及Al合金,Zn合金,Cu合金,球墨鑄鐵,碳鋼及合金鋼等鑄件,某些研究成果已達(dá)到國際先進水平。特別是間接擠壓鑄造技術(shù)擴大了擠壓鑄造應(yīng)用范圍。中國兵器科學(xué)研究院第52研究所較早地開展了擠壓鑄造技術(shù)研究,研制的摩托車車輪、輕型戰(zhàn)車負(fù)重輪零件最大質(zhì)量約為30 kg,最大外形尺寸為580 mm,抗拉強度達(dá)到350~390 MPa,延伸率為5% ~12%[71]。武漢理工大學(xué)[72]進行了汽車制動泵缸體擠壓鑄造成形的開發(fā),零件平均抗拉強度為290 MPa,延伸率為1.6%,布氏硬度1 050 MPa。華南理工大學(xué)[73-74]采用研制材料進行了大型復(fù)雜支架和輪轂零件的擠壓鑄造精確成形(見圖5),支架零件投影面積達(dá)到580 mm×480 mm,本體抗拉強度和延伸率分別達(dá)到388 MPa和5%。輪轂外徑為φ670 mm,本體抗拉強度為350~390 MPa,延伸率7%~9.5%。總之,擠壓鑄造技術(shù)已成為汽車、摩托車、機電、五金工具、冶金、航天、航空等行業(yè)中生產(chǎn)高檔有色金屬零件的重要手段。

圖5 擠壓鑄造支架和輪轂零件Fig.5 The frame and wheel parts produced by squeeze casting

5 擠壓鑄造裝備研究

5.1 擠壓鑄造裝備的基本概況

最初的擠壓鑄造裝備都是在油壓機和液壓機上改裝的,隨后出現(xiàn)了專用的擠壓鑄造裝備。當(dāng)前能生產(chǎn)擠壓鑄造設(shè)備的企業(yè)主要是日本宇部興產(chǎn)(UBE),日本東芝機械,瑞士布勒,荷蘭Prince Machine以及意大利意德拉有限公司等公司,其中UBE生產(chǎn)和銷售的擠壓鑄造機在數(shù)量上都處于首位,大致超過了250臺[75]。目前我國有100多臺擠壓鑄造機,80%通過油壓機或壓鑄機改裝,只有較少專用擠壓鑄造機,且多為進口產(chǎn)品,合模力較小,無法進行大型復(fù)雜零件擠壓鑄造生產(chǎn)。最近幾年,我國有少數(shù)企業(yè)開始研制自動化程度較高的先進擠壓鑄造機。

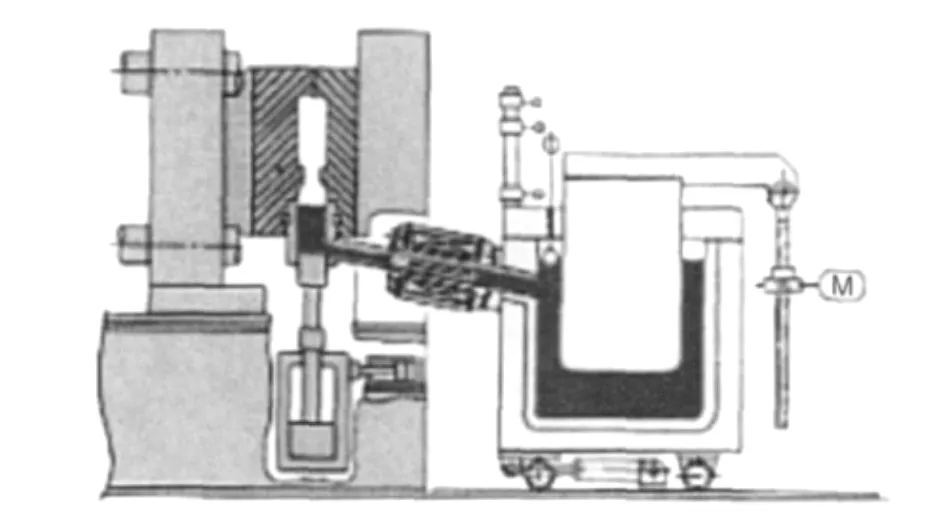

經(jīng)過幾十年的發(fā)展,擠壓鑄造機大致發(fā)展成3類:垂直合模垂直擠壓式(立式)、水平合模水平擠壓式(臥式)、水平合模垂直擠壓式(混合型)。擠壓鑄造設(shè)備的研制主要集中在4個方面[76]:①擠壓鑄造方式:從目前制造的擠壓鑄造設(shè)備來看,擠壓鑄造的方式正從傳統(tǒng)的直接擠壓和間接擠壓單一方式走向復(fù)合化,形成適用范圍更廣的新型擠壓鑄造工藝;②澆注方式及澆注系統(tǒng)裝置:現(xiàn)代擠壓鑄造設(shè)備都注重提高澆注的自動化水平和改善澆注條件。如日本東芝公司的DXHV和DXV擠壓鑄造機配置LEOMACS封閉澆注系統(tǒng),使用電磁泵裝置輸送金屬液(見圖6)[77]。哈爾濱工業(yè)大學(xué)羅守靖等人[78]針對擠壓鑄造工藝中,離沖頭較遠(yuǎn)處充型可能不足的問題,提出了逐層澆注——累積液鍛成形技術(shù);③合模力規(guī)格多樣化:如日本宇部的擠壓鑄造設(shè)備有VSC和 HSVC兩個系列,日本東芝有 DXH、DXV、DXHV 3個系列。瑞士布勒的擠壓鑄造設(shè)備有Vision、Evolution、Classic 3個系列。針對不同系列,合模力從1 400 kN到35 000 kN;④擠壓過程控制:現(xiàn)代擠壓鑄造機都對壓射系統(tǒng)的壓力控制方法進行改進,提高其控制精度及穩(wěn)定性[79]。

圖6 東芝的電磁泵封閉澆注系統(tǒng)Fig.6 LEOMACS system designed by Toshiba Mechines

5.2 國外擠壓鑄造設(shè)備的技術(shù)優(yōu)勢及其發(fā)展趨勢

國外擠壓鑄造設(shè)備的技術(shù)優(yōu)勢主要有以下幾點:①開發(fā)了高精度的液壓控制閥和閉環(huán)控制的壓射系統(tǒng);②具有專用高效的澆注系統(tǒng);③合模機構(gòu)效率高。擠壓鑄造設(shè)備的主要發(fā)展趨勢是:①寬適應(yīng)性:通過基礎(chǔ)部件的技術(shù)開發(fā),拓寬設(shè)備擠壓速度和擠壓壓力的范圍。如東芝機械公司通過采用最新開發(fā)的高精度液壓伺服閥,使擠壓速度達(dá)到0.05 m/s至13 m/s;日本宇部也能達(dá)到0.05 m/s至10 m/s的范圍;②研究新型合鎖模機構(gòu)或方法。目前,普遍使用的合模機構(gòu)主要有全液壓缸式、曲肘機構(gòu)和混合式。東芝機械在其最新研發(fā)的壓鑄機中,使用了電氣控制的鎖模裝置;③采用先進的控制系統(tǒng)。主要是要實現(xiàn)整機的實時控制以及控制系統(tǒng)從簡單的運行控制轉(zhuǎn)變?yōu)橹悄芗煽刂啤?/p>

6 結(jié)語

盡管國內(nèi)外針對擠壓鑄造技術(shù)已經(jīng)做了不少工作,隨著結(jié)構(gòu)件向大型化、復(fù)雜化、高性能化和輕量化發(fā)展,為擠壓鑄造技術(shù)創(chuàng)造了廣闊的發(fā)展空間,需要開展的工作主要體現(xiàn)在:

(1)深入分析間接擠壓鑄造時,液態(tài)金屬壓力下結(jié)晶的物理冶金行為和力學(xué)過程,進一步完善擠壓鑄造基礎(chǔ)理論。對于大型復(fù)雜零件擠壓鑄造精確成形,需研制具有更優(yōu)綜合性能的新型材料,完善適合于金屬材料擠壓鑄造技術(shù)的材料體系;

(2)在成形工藝方面,大型復(fù)雜零件各部位凝固條件相差較大,應(yīng)通過工藝優(yōu)化實現(xiàn)零件組織和性能的均勻性,進行鑄造缺陷的精確控制;大型鑄件的模具制造周期長、成本昂貴,開發(fā)準(zhǔn)確的數(shù)值模擬技術(shù)是優(yōu)化模具設(shè)計的重要手段;

(3)成形設(shè)備是高效精確成形的重要保證,需要從寬適應(yīng)性、研究大噸位和新型合鎖模機構(gòu)、采用先進的控制系統(tǒng)等方面開發(fā)先進的擠壓鑄造裝備。

References

[1]Morton J R,Barlow J.Squeeze Casting:from a Theory to Profit and a Future[J].The Foundryman,1994,87(1):23 -28.

[2]Dr Mahadevan R,Gopal R.Selectively Reinforced Squeeze Cast Pistons[C]//The68th WFC-World Foundry Congress.Chennai,India:Institute of Indian Foundrymen,2008:379-384.

[3]Chadwick G.A,Yue T M.Principles and Application of Squeeze Casting[J].Metals and Materials,1989,5(1):6 - 12.

[4]Ghomashchi M R,Vikhrov A.Squeeze Casting:an Overview[J].Mater Process Technol,2000,101:1 -9.

[5]Benedyk J C.Squeeze Casting[C]//The Sixth SDCE International Die Casting Congress.Cleveland:Society of Die Casting Engineers,1970:325.

[6]Qi Pixiang(齊丕驤).面向21世紀(jì)的擠壓鑄造技術(shù)[J].Special Casting and Nonferrous Alloys(特種鑄造及有色合金),2002:209-213.

[7]Batbisev A Y,Zhang Jinsheng(張錦升),Luo shoujing(羅守靖).Crystallization of Metal and Alloy under Pressure(金屬和合金在壓力下結(jié)晶)[M].Harbin:Institute of Technology Presess,1987.

[8]Luo Shoujing(羅守靖),Chen Bingguang(陳炳光),Qi Pixiang(齊丕驤).Liquid Forging and Squeeze Casting Technology(液態(tài)模鍛與擠壓鑄造技術(shù))[M].Beijing:Chemical Industry Press,2006.

[9]Luo Shoujing(羅守靖),He Shaoyuan(何紹元),Wang Erde(王爾德),etal.Steel Liquid forging(鋼質(zhì)液態(tài)模鍛)[M].Harbin:Institute of Technology Presess,1990.

[10]Smith G.Squeeze Casting of Pure Al/Si Alloys[D].UK:University of Southampton,1986.

[11]Zhang M,Zhang W W,Zhao H D,etal.Effect of Pressure on Microstructures and Mechanical Properties of Al-Cu-Based Alloy Prepared by Squeeze Casting[J].Trans Nonferr Met Soc China,2007,17:496-501.

[12]Franklin J R,Das A A.Squeeze Casting-a Review of Status[J].Foundryman,1984,77(3):150 -158.

[13]Luo S J,Hu L X,Li H J.The Effect of Plastic Flow on the Strengthening and Toughening of Alloy During Liquid-Metal Forming under Pressure[J].Journal of Materials Processing Technology,1995,49:425-429.

[14]Wang E D,Ren X P,Huo W C.Critical Specific Pressure in Liquid Forging[J].Chinese Journal of Mechanical Engineering,1990,3(2):119.

[15]Song Yuquan(宋玉泉),Liu Zhubo(劉助柏),Zhou Dajun(周大雋).液態(tài)模鍛力學(xué)成形理論的確立及其評價[J].Journal of Plasticity Engineering(塑性工程學(xué)報),1997,4(3):4-8.

[16]Maleki A,Niroumand B,Shafyei A.Effects of Squeeze Casting Parameters on Density,Macrostructure and Hardness of LM13 Alloy[J].Materials Science and Engineering,2006,A 428:135-140.

[17]Chen Z W,Thorpe W R.The Effect of Squeeze Casting Pressure and Iron Content on the Impact Energy of A1-7Si-0.7Mg Alloy[J].Materials Science and Engineering,1996,A221:143-153.

[18]Zhang Kewu(張克武),Zhao Haidong(趙海東),Ouyang Xiaoxian(歐陽曉賢),etal.不同擠壓力下凝固的Al-Si-Cu-T4的組織與性能[J].The Chinese Journal of Nonferrous Metals(有色金屬學(xué)報),2009,19(4):625-632.

[19]Lee J I,Han Y S,Lee H I,etal.Microstructures and Mechanical Properties of Squeeze Cast Al-Si-Cu-Mg Alloy[J].Korean Inst Met Mater,1994,32(10):1 259-1 268.

[20]Hajjari E,Divandari M.An Investigation on the Microstructure and Tensile Properties of Direct Squeeze Cast and Gravity Die Cast 2024 Wrought Al alloy[J].Materials and Design,2008,29:1685-1689.

[21]Li Decheng(李德成).高強鑄造鋁合金A-U5GT及其應(yīng)用[J].Casting,1998,47(7):34~35.

[22]Liu Bocao(劉伯操).Casting Manuals,3rd Volume-Casting Non-Ferrous Alloy(鑄造手冊,第3卷—鑄造非鐵合金)[M].Beijing:China Mechanic Industry Press,2001.

[23]Yen C M,Evans W J.Aluminium Casting Alloy.European Patent,EP0 485 068[P].1991 -10 -4.

[24]Guo guowen(郭國文).新型高強韌鋁銅系合金的擠壓鑄造[J].Special Casting and Nonferrous Alloys(特種鑄造及有色合金),2003:204~205.

[25]Yue T M.Squeeze Casting of High-Strength Aluminum Wrought Alloy AA7010[J].Journal of Materials Processing Technology(材料加工技術(shù)),1997,66:179-185.

[26]Kim S W,Durrant G,Lee J H,etal.The Effect of Die Geometry on the Microstructure of Indirect Squeeze Cast and Gravity Die Cast 7050(Al-6.2Zn-2.3Cu-2.3Mg)Wrought Al Alloy[J].Journal of Materials Science,1999,34:1 873-1 883.

[27]Yue T M.The Microstructure and Mechanical Properties of Squeeze Cast Aluminum Alloy7010[D].UK:University of Southampton,1987.

[28]Lee J H,Kim H S,Hong S I,etal.Effect of Die Geometry on the Microstructure OfIndirect Squeeze Cast and Gravity Die Cast 5083 Wrought Al Alloy and Numerical Analysis of the Cooling Behavior[J].Journal of Materials Processing Technology,1999,96:188-197.

[29]Lee J H,Kim H S,Won C W,etal,Effect of The Gap Distance on the Cooling Behavior and the Microstructure of Indirect Squeeze Cast and Gravity Die Cast 5083 Wrought Al Alloy[J].Materials Science and Engineering,2002,A338:182-190.

[30]Skolianos S M,Kiourtsidis G,Atzifotiou T.Effect of Applied Pressure on the Microstructure and Mechanical Properties of Squeeze Cast Aluminum AA6061 alloy[J].Mater Sci and Eng A,1997,A231:17-24.

[31]Mordike B L,Ebert T.Magnesium:Properties-Applications-Potential[J].Materials Science and Engineering A,2001,302:37-45.

[32]Sevik H,Kurnaz S C.The Effect of Tin Addition on the Microstructure and Mechanical Properties of Squeeze Cast AM60 Alloy[J].Journal of Alloys and Compounds,2010,508:110-114.

[33]Zhu S M,Mordike B L,Nie J F.Creep Properties of a Mg-Al-Ca Alloy Produced by Different Casting Technologies[J].Materials Science and Engineering A,2008,483/484:583-586.

[34]Yu Haipeng(于海鵬),Zhang Shangzhou(張尚洲),Bai Yanhua(白彥華),etal.熱處理對擠壓鑄造ZA43-Mn合金組織和性能的影響[J].Special Casting and Nonferrous Alloys(特種鑄造及有色合金),2002(2):60-62.

[35]Bai Yanhua(白彥華),Shi Yingnan(石瑛楠).擠壓鑄造ZA27鋅合金的摩擦磨損性能[J].Transactions of Materianl And Heat Treatment(金屬熱處理),2007,32(8):63-65.

[36]Yang L J.The Effect of Solidification Time in Squeeze Casting of Aluminium and Zinc Alloys[J].Journal of Materials Processing Technology,2007,192-193:114-120.

[37]Yue T M,Chadwick G A.Squeeze Casting of Light Alloys and Their Composites[J].Journal of Materials Processing Technology,1996,58:302-307.

[38]Chou S N,Huang J L,Lii D F,etal.The Mechanical Properties of Al2O3/Aluminum Alloy A356 Composite Manufactured by Squeeze Casting[J].Journal of Alloys and Compounds,2006,419:98-102.

[39]Tan Rui(譚 銳),Tang Ji(唐 驥).鑄造法制備SiCp/Al復(fù)合 材 料 的 研 究 現(xiàn) 狀[J].Casting(鑄 造),2005,54(7):642.

[40]Peng H X,F(xiàn)an Z,Mudher D S,etal.Microstructures and Mechanical Properties of Engineered Short Fibre Reinforced Aluminium Matrix Composites[J].Materials Science and Engineering A,2002,335:207-216.

[41]Uozumia H,Kobayashi K,Nakanishi K,etal.Fabrication Process of Carbon Nanotube/Light Metal Matrix Composites by Squeeze Casting [J].Materials Science and Engineering A,2008,495:282-287.

[42]Onat A,Akbulut H,Yilmaz F.Production and Characterisation of Silicon Carbide Particulate Reinforced Aluminium-Copper Alloy Matrix Composites by Direct Squeeze Casting Method[J].Journal of Alloys and Compounds,2007,436:375-382.

[43]Seyed Reihani S M.Processing of Squeeze Cast Al6061-30 vol%SiC Composites and Their Characterization[J].Materials and Design,2006,27:216-222.

[44]Yang L J.The Effect of Solidification Time in Squeeze Casting of Aluminum and Zinc Alloys[J].Journal of Materials Processing Technology,2007,(192/193):114-120.

[45]Yang L J.The Effect of Casting Temperature on the Properties of Squeeze Cast Aluminum and Zinc Alloys[J].Journal of Materials Processing Technology,2003,(140):391 -396.

[46]Hu H.Squeeze Casting of Magnesium Alloys and Their Composites[J].Journal of Materials Science,1998,(33):1 579 -1 589.

[47]Maleki A,Niroumand B,Shafyei A.Effects of Squeeze Casting Parameters on Density,Macrostructure and Hardness of LM13 alloy[J].Materials Science and Engineering A,2006(428):135-140.

[48]Li Qingfeng(李慶豐),Wang Libo(王利波),Yu Baoyi(于寶義).工藝參數(shù)對間接擠壓鑄造鋁銅合金力學(xué)性能及熱裂傾向的影響[J].Casting(鑄造),2006,55(2):1 271-1 274.

[49]Lui Guili(劉貴立),Li Rongde(李榮德).ZA27擠壓鑄造工藝參數(shù)的優(yōu)化[J].Special Casting and Nonferrous Alloys(特種鑄造及有色合金),2003(4):16-17.

[50]Shu F H.Aluminum-Zinc Alloy Squeeze Casting Technological Parameters Optimization Based on PSO and ANN[J].China Foundry,2007,4(3):202-205.

[51]Vijian P,Arunachalam V P.Modelling and Multi Objective Optimization of LM24 Aluminum Alloy Squeeze Cast Process Parameters Using Genetic Algorithm[J].Journal of Materials Processing Technology,2007(186):82 -86.

[52]Yang L J.The Effect of Solidification Time in Squeeze Casting of Aluminum and Zinc Alloys[J].Journal of Materials Processing Technology,2007,192/193:114 -120.

[53]Garcia A,Medeiros M D,Prates Metal.Mathematical Analysis of Thermal Behaviour of Metal/mould Systems During Unidirectional Solidifcation[R].Coventry:University of Warwick,1980.

[54]Zhang M L,Xing S M,Xiao L M,etal.Design of Process Parameters for Direct Squeeze Casting[J].Journal of University of Science and Technology,2008,15(3):339 -343.

[55]Ma Jing(馬 靜),Xing Shuming(邢書明),Chen Weishi(陳維視).液態(tài)模鍛的計算機模擬及其工藝研究[J].Hebei Metallurgy(河北冶金),1998,108(6):15-18.

[56]Ma Jing(馬 靜),Meng Deyi(盟德義),Chen Weishi(陳維視).高鉻鑄鐵擠壓鑄造的計算機模擬[J].Journal of Heibei University of Science and Technology(河北科技大學(xué)學(xué)報),2002,63(4):63~66.

[57]Wang Ze(王 澤),Huo Wenchan(霍文燦),Zhang Miansheng(張錦生).液態(tài)模鍛凝固過程的計算機模擬和驗證[J].Ordnance Material Science and Engineering(兵器材料科學(xué)與工程),1988(2):14-20.

[58]San Jingchao(傘晶超).Digital Simulation of SqueezeCasting of ZA27Alloy with Lagre Ratio of Height to Diameter(大高徑比鋅鋁合金鑄件擠壓鑄造過程溫度場數(shù)值模擬)[D].Shenyang:Shenyang University of Technology,2006.

[59]Han Zhiqiang(韓志強),Zhu Wei(朱 維),Liu Baicheng(柳百成).擠壓鑄造凝固過程熱-力耦合模擬Ⅰ.數(shù)學(xué)模型及求解方法[J].Acta Metallurgica Sinica(金屬學(xué)報),2009,45(3):356-362.

[60]Zhe Wei(朱 維),Han Zhiqiang(韓志強),Liu Baicheng(柳百成).擠壓鑄造凝固過程熱-力耦合模擬Ⅱ.模擬計算及實驗驗證[J].Acta Metallurgica Sinica(金屬學(xué)報),2009,45(3):363-368.

[61]Zhang D L,Cantor B.Numerical Heat Flow Model for Squeeze Casting Al Alloys and Al Alloy/SiCp Composites[J].Modeling and Simulation in Materials Science and Engineering,1995,3(1):121-130.

[62]Chang K H,Jang G C,Lee C H,etal.Temperature and Thermal Stress Distribution for Metal Mold in Squeeze Casting process[J].Journal of Materials Science and Technology,2008,24(3):347-350.

[63]Lewis R W,Postek E W,Han Z Q,etal.A Finite Element Model of the Squeeze Casting Process[J].International Journal of Numerical Methods for Heat&Fluid Flow,2006,16(5):539-572.

[64]Postek E W,Lewis R W,Gethin D T,etal.Influence of Initial Stresses on the Cast Behavior during Squeeze Forming Processes[J].Journal of Materials Processing Technology,2005,159(3):338~346.

[65]Chattopadhyay H.Simulation of Transport Processes in Squeeze Casting[J].Journal of Materials Processing Technology,2007,186(1/3):174~178.

[66]Rajagopal S.Squeeze Casting:A Review and Update[J].J Applied Metal Working,1981,1(4):3-14.

[67]Chadwick G A,Stubbington C A.High Quality Squeeze Casting of Monolithic and of Reinforced Aluminium Alloys[J].The Foundryman,1991,84(12):471-474.

[68]Suzuki S.Vertical Squeeze Casting of Aluminum Components[J].Modern Casting,1989,79(10):38-40.

[69]DasGupta R,Xia Y.Squeeze Casting:Principles and Applications[J].Die Casting Engineer,2004,48(1):54 -58.

[70]Kaufman J G,Rooy E L.Aluminum Alloy Castings:Properties,Processes,and Applications[M].New York:American Society of Metals International,2005.

[71]Hou Liqun(候立群).擠壓鑄造率合金輪轂的應(yīng)用研究[J].Special Casting and Nonferrous Alloys(特種鑄造及有色合金),2003,218-221.

[72]Luo Jixiang(羅繼相),Hu Jianhua(胡建華).擠壓鑄造汽車制動主缸的研究與應(yīng)用[J].Casting(鑄造),2002(4):214-217.

[73]Li Y Y,Hu Y,Zhao H D,etal.Vertical Indirect Squeeze Casting Process of an Al-Cu-Mn Alloy Frame Part[J].Materials Science Forum Vols,2009,628/629:605-610.

[74]Li Y Y,Zhang M,Zhao H D,etal.Study on Fabrication of a Large Al-Cu-Mn Wheel with Indirect Squeeze Casting Process[J].Materials Science Forum,2006,532/533:353-356.

[75]Qi Pixiang(齊丕驤).國內(nèi)外擠壓鑄造技術(shù)發(fā)展概況[J].Special Casting and Nonferrous Alloys(特種鑄造及有色合金),2002,(2):20- 23.

[76]Deng Jianxin(鄧建新),Shao Ming(邵 明),You Dongdong(游東東).擠壓鑄造設(shè)備現(xiàn)狀及發(fā)展分析[J].Casting(鑄造),2008,57(7):643-646.

[77]Toshiba Machine.High Performance Squeeze Casting System“LEOMACS”[EB/OL].2002 -12 - 13.http://www.toshiba-machine.co.jp/english/product/diecast/tmr/6/6.html.

[78]Luo Shoujing(羅守靖),Jiang Jufu(姜巨福),Sun Rui(孫銳).液態(tài)模段與分層制造技術(shù)[J].China Mechanical Engineering(中國機械工程),2005,16(7):634-635.

[79]Buhler Equipment Engineering Co.Ltd(布勒設(shè)備工程有限公司).The advantages of Buhler die-casting Equipment(布勒壓鑄設(shè)備的優(yōu)點)[EB/OL].2007-10-11.http://www.buhlergroup.cn/yzsb2.asp?file=yzsb2.asp.

Progress in Technology of Squeeze Casting for Metal Materials

ZHANG Weiwen,ZHAO Haidong,ZHANG Datong,YOU Dongdong,SHAO Ming,LI Yuanyuan

(National Engineering Research Center of Near-Net-Shape Forming for Metallic Materials,School of Mechanical&Automotive Engineering,South China University of Technology,Guangzhou 510640,China)

Squeeze casting is a technology with short route,high efficiency,precise forming which possesses the features of casting and plastic processing.It is applied to produce high performance and high precision parts which are widely used in machinery,automobile,household,aviation,aerospace and defense.In this paper,the characteristics and history of squeeze casting are introduced briefly.Then the effect of applied pressure on the metallurgical and mechanical behavior of liquid metal is analyzed.Furthermore,the research progress in the developed materials,process optimization,forming of parts,numerical simulation and equipment of squeeze casting is summarized comprehensively.Finally,the future trends of squeeze casting are presented.

metal materials;squeeze casting

TG249.2

A

1674-3962(2011)07-0024-09

2011-04-20

GD-NSFC聯(lián)合基金項目(U1034001);國家科技支撐計劃項目(2011BAE20B00);省部產(chǎn)學(xué)研重點專項(2009A090100026);廣東省科技攻關(guān)項目(2008A010300003)

張衛(wèi)文,男,1969年生,教授,博士生導(dǎo)師