辛置煤礦軟弱巖層巷道綜合修復(fù)治理技術(shù)

劉修文

(霍州煤電集團(tuán)有限責(zé)任公司辛置煤礦,山西 霍州 031400)

馬頭門巷道是辛置煤礦開拓巷道中的特殊地段,也是煤礦生產(chǎn)的“咽喉”地段。辛置煤礦上跑蹄進(jìn)風(fēng)井井底連接處位于井下約400 m,巷道穿過的巖層性質(zhì)為煤線和泥巖,為典型的軟弱巖層。國內(nèi)外針對此類巷道的研究和實踐表明,采用單一的支護(hù)方式治理修復(fù)此類巷道的效果不明顯,該礦制定了有效的治理措施,取得了良好的應(yīng)用效果。

1 工程概況及存在的問題

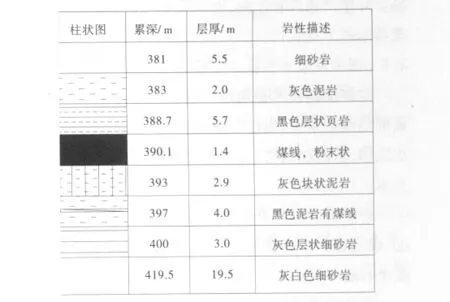

辛置煤礦上跑蹄進(jìn)風(fēng)井310水平馬頭門巷道底板標(biāo)高 +317.227 m,連接處標(biāo)高 +310.227 m,距進(jìn)風(fēng)井井口393.073 m,原設(shè)計凈高7 000~4 150 mm,凈寬5 300 mm,長度21 500 mm。根據(jù)風(fēng)井掘進(jìn)時期的檢查鉆孔得出的巖層柱狀圖見圖1。

馬頭門巷道由于位于煤層和泥巖巖層內(nèi),在施工完成后發(fā)生了嚴(yán)重的變形。其變形特征如下:混凝土層開裂后脫落、片幫、掉頂,深度較大處分布達(dá)500~1 000 mm,混凝土澆筑體不同程度發(fā)生破裂,甚至脫落;墻體內(nèi)移,位移量800~1 200 mm,巷道寬度減小量平均1 000 mm,其中巷道西壁內(nèi)移量大于東壁的內(nèi)移量;巷道底臌現(xiàn)象嚴(yán)重,尤其以馬頭門北巷道最為嚴(yán)重,底臌量最大達(dá) 2 500 mm,平均底臌1 750 mm。原施工巷道凈體積620.763 m3,經(jīng)測算,現(xiàn)巷道凈體積為479.68 m3,巷道收縮率達(dá)到22%以上。

圖1 馬頭門段巖層柱狀圖

經(jīng)過對現(xiàn)場地質(zhì)和巷道條件的調(diào)查和分析得出,造成巷道變形破壞的主要原因如下:1)與辛置煤礦540水平巷道相比,310水平埋深大,地應(yīng)力高。2)井底連接處所處圍巖多為煤線和泥巖,圍巖節(jié)理裂隙多,強(qiáng)度低,而且泥巖浸水后易于泥化、崩解、膨脹。3)井筒淋水大,井壁上的淋水易于通過破裂的井壁滲入到馬頭門圍巖內(nèi),減弱圍巖的強(qiáng)度,降低其抗變形破壞的能力,從而導(dǎo)致巷道變形破壞。

2 巷道綜合修復(fù)治理技術(shù)總體方案

通過對馬頭門巷道的現(xiàn)場調(diào)查研究及原因分析,可以得出要實現(xiàn)對巷道的有效治理,不但要對巷道的頂板和兩幫采取相應(yīng)的措施,而且對底板的治理同樣重要,因此,治理方案要從治理巷道頂板、兩幫和底板同時考慮。

根據(jù)巷道治理技術(shù)的發(fā)展現(xiàn)狀調(diào)研,得出治理此類巷道需要采取圍巖加固和主動支護(hù)配合混凝土澆筑技術(shù)的綜合治理總體方案。1)因為原有巷道圍巖發(fā)生嚴(yán)重變形,其淺部圍巖已經(jīng)發(fā)生松動和變形,因此,對原有巷道進(jìn)行打眼注漿,對巷道松動破壞圍巖進(jìn)行加固。2)進(jìn)行原有巷道的擴(kuò)刷,為了防治裸露在外的泥巖體發(fā)生風(fēng)化和破壞,需要及時采取噴漿措施。3)采取錨桿錨索支護(hù)及時支護(hù)巷道。4)架設(shè)全封閉U型鋼棚,提高巷道支護(hù)系統(tǒng)的整體性和剛度。5)預(yù)留二次注漿錨桿。6)最后鋪設(shè)鋼筋網(wǎng),進(jìn)行混凝土整體澆筑。

3 馬頭門綜合修復(fù)治理技術(shù)設(shè)計方案

運用巷道圍巖加固以及錨桿索支護(hù)機(jī)理,結(jié)合現(xiàn)場實際生產(chǎn)條件和經(jīng)驗,進(jìn)行馬頭門巷道綜合修復(fù)治理技術(shù)的方案設(shè)計。

3.1 圍巖注漿加固技術(shù)的設(shè)計

注漿加固技術(shù)是通過向被加固內(nèi)注入黏結(jié)性或者固結(jié)性的漿液,通過被加固體內(nèi)的裂隙滲透進(jìn)入被加固體,從而起到增加被加固巖體的強(qiáng)度和整體性的技術(shù)。

針對馬頭門巷道變形大,需要進(jìn)行擴(kuò)幫等實際情況,確定在擴(kuò)幫之前進(jìn)行深孔注漿,然后在澆筑完混凝土后進(jìn)行淺孔壁厚充填注漿加固2種措施。

深孔注漿設(shè)計采用直徑25 mm的中空螺紋鋼注漿錨桿,注漿錨桿長度為4.0 m,注漿孔直徑為38 mm,深度5.0 m。布置方式:馬頭門中線布置1根,往兩側(cè)間距均為1.4 m布置,排距為1.4 m。淺孔注漿采用長度為2.2 m的直徑25 mm的中空螺紋鋼注漿錨桿,注漿孔直徑為38 mm,深度為2.5 m,布置方式與深孔注漿錨桿錯排間隔布置,排距為1.4 m。

3.2 馬頭門錨桿索支護(hù)設(shè)計

錨桿索支護(hù)是馬頭門綜合修復(fù)治理技術(shù)的關(guān)鍵支護(hù)方式,是保證巷道穩(wěn)定的基礎(chǔ)和主動支護(hù)系統(tǒng)。

錨桿索設(shè)計參數(shù)如下:

1)錨桿支護(hù)參數(shù)。錨桿為d22 mm×3 000 mm左旋無縱筋螺紋鋼高強(qiáng)錨桿,樹脂錨固,每根錨桿使用2支Z2388的中速樹脂藥卷錨固,錨固長度為1 760 mm,頂錨桿的預(yù)緊力矩不得低于200 N·m。錨桿角度:錨桿垂直巷道斷面輪廓布置,幫部最下位2根幫錨桿向下傾斜15°布置。鋼托板規(guī)格:采用與d22 mm錨桿配套托盤和螺母。鋼筋梯子梁規(guī)格:采用d14 mm的鋼筋焊接而成,寬度 80 mm,長度3 000 mm,每隔700 mm焊接一處錨桿孔位置,端部有100 mm搭接段。鋼筋網(wǎng)規(guī)格:采用d6 mm鋼筋焊接而成的經(jīng)緯鋼筋網(wǎng)。網(wǎng)格間排距為100 mm×100 mm,長度×寬度為1 500 mm×900 mm。錨桿布置:巷道頂部中線布置1根錨桿,其它錨桿間距700 mm布置,每排布置錨桿數(shù)根據(jù)巷道輪廓線長度確定。錨桿排距700 mm。

2)頂部單體錨索。

采用d21.6 mm高強(qiáng)度預(yù)應(yīng)力鋼絞線,錨索眼深10 000mm,錨索長度10 300mm,鉆孔直徑28mm,樹脂加長錨固,錨固藥卷采用3支Z2388的中速樹脂藥卷,錨固長度為2 640 mm,采用與d21.6 mm鋼絞線相配套的鎖具鎖緊。單體錨索布置在兩排錨桿中間,錨索布置從巷道中心線開始兩側(cè)700 mm開始布置,錨索間距1 400 mm,錨索排距1 400 m,每排頂單體錨索共6根。單體錨索在裝配鋼托板和鎖具并鎖緊后,再過1 h后張拉至額定預(yù)緊力,錨索的預(yù)緊力不得低于140 kN。

鋼托板規(guī)格:采用1塊400 mm×400 mm×14 mm(長×寬×厚)的鋼板,中孔為d24 mm。

3)幫部與底部單體錨索。

采用d21.6 mm高強(qiáng)度預(yù)應(yīng)力鋼絞線,錨索眼深8 000mm,錨索長度8 300mm,鉆孔直徑28mm,樹脂加長錨固,錨固藥卷采用3支Z2388的中速樹脂藥卷,錨固長度為2 640 mm,采用與d21.6 mm鋼絞線相配套的鎖具鎖緊。錨索布置與頂板錨索同排,幫部最上位1根錨索距離頂部最下位1根錨索1 400 mm,其余間距1 400 mm,根數(shù)根據(jù)幫高度確定,錨索排距1 400 m。單體錨索在裝配鋼托板和鎖具并鎖緊后,再過1 h后張拉至額定預(yù)緊力,錨索的預(yù)緊力不得低于140 kN。

鋼托板規(guī)格:采用1塊400 mm×400 mm×14 mm(長×寬×厚)的鋼板,中孔為d24 mm。

3.3 馬頭門U型鋼棚支護(hù)設(shè)計

U型棚采用36#U型鋼制作。U型棚棚距為0.7 m,每架棚共有6段搭接而成,每個搭接段安設(shè)卡攬3道,每兩架棚之間在搭接處安設(shè)6個連接拉板。

馬頭門巷道綜合治理技術(shù)支護(hù)方案斷面設(shè)計圖和側(cè)面分布圖見圖2。

4 馬頭門巷道綜合修復(fù)治理技術(shù)應(yīng)用

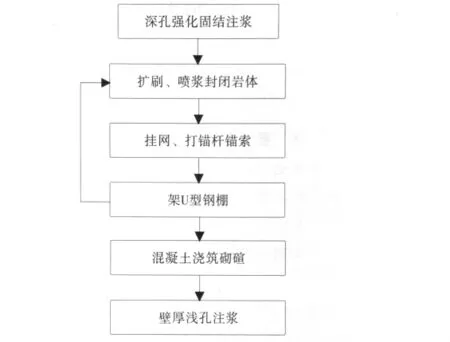

馬頭門巷道綜合治理設(shè)計方案在現(xiàn)場進(jìn)行了應(yīng)用實施。根據(jù)井底連接處的破壞程度、技術(shù)特征和巷道巖性結(jié)構(gòu),確定施工方法:采用錨固、注漿提高巖性強(qiáng)度,短段擴(kuò)刷,錨網(wǎng)噴、錨索及36#U型鋼支護(hù)交叉作業(yè),不間斷砌碹混合作業(yè)的施工方案,施工流程圖見圖3。

圖3 施工流程圖

在施工完成后,對巷道進(jìn)行了礦壓觀測,經(jīng)過2個月的礦壓觀測,結(jié)果表明,馬頭門巷道沒有發(fā)生變形,滿足了巷道的使用需要。

5 結(jié)論

在對馬頭門巷道破壞原因進(jìn)行分析和總結(jié)的基礎(chǔ)上,確定了馬頭門軟弱巖層巷道的合理支護(hù)方案,形成了軟弱巖層巷道綜合修復(fù)治理技術(shù),并在現(xiàn)場進(jìn)行了應(yīng)用,取得了良好的支護(hù)效果。

[1] 陳炎光,陸士良.中國煤礦巷道圍巖控制[M].徐州:中國礦業(yè)大學(xué)出版社,1994:139-141.

[2] 侯朝炯,勾攀峰.巷道錨桿支護(hù)圍巖強(qiáng)度強(qiáng)化機(jī)理研究[J].巖石力學(xué)與工程學(xué)報,2000(19):342-345.