TZJ新型渣漿泵在官地礦選煤廠的應用

高瑞冬

(西山煤電(集團)公司 官地礦選煤廠,山西 太原 030022)

1 概況

西山煤電(集團)公司官地礦選煤廠為礦井型選煤廠,年設計生產能力300萬t,采用重介無壓三產品旋流器分選,煤泥浮選,尾煤壓濾聯合工藝流程,主導產品為高爐噴吹精煤和電精煤,為山西焦煤噴吹煤生產基地。該廠板框車間將濃縮池中的浮選尾礦直接用泵送到壓濾機中進行壓濾,壓濾機給料泵選用的是100DG-B38(33)CS型渣漿泵,使用過程中事故頻繁,嚴重影響了正常生產,消耗了大量人力、物力,煤泥水泄漏,不能保證現場標準化要求,且泄漏后噴射進入泵的軸承系統,致使軸承損壞嚴重,更換頻繁,維修工人的勞動強度大,而且其實際泵壓也滿足不了壓濾工藝的要求。因此,每年消耗的軸套、軸承、葉輪、盤根等費用大,全廠泵每年的運行費用65~70萬元。這些問題的存在嚴重制約了該廠整體技術水平的提高和環境的美化、亮化以及安全生產。因此,徹底解決渣漿泵的泄漏問題,創建無泄漏選煤廠,成為急需解決的問題。

為此,該廠技術人員經技術分析后,2009年12月決定將100DG-B38(33)CS型渣漿泵更換為TZJ新型渣漿泵。正式投入使用至今已快半年,效果明顯,有力保證了生產的穩定進行。泵無泄漏,工作環境得到根本的改觀,標準化水平得到了很大改觀。且不用再設置備用泵,節省了大量人力、物力。

2 工作原理和結構特點

2.1 工作原理

產品的水力模型采用了國際先進的固、液兩相流理論,在兩相流動過程中能量得以充分轉換,產品高效節能。

2.2 結構特點

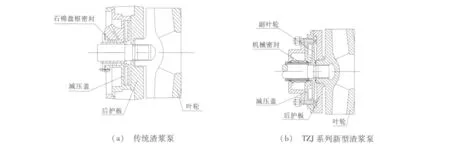

1)采用組合式軸密封結構,大大延長軸承體壽命。傳統渣漿泵的軸封結構多采用石棉盤根密封,結構簡單,見圖1(a),但密封效果差,軸封漏水,造成軸套、軸承磨損嚴重,盤根、軸承更換頻繁。TZJ系列新型渣漿泵采用了雙端面機械密封加副葉輪組合式密封,見圖1(b),密封質量得到了根本性的改善,軸封無泄漏、軸套無磨損、不用換盤根、泵運行用時不用高壓軸封水,從而解決了渣漿泵軸封漏水這一長期困擾生產的大難題。

2)優化葉輪水力模型,提高泵效。葉輪是渣漿泵的核心零件,葉輪型線(即葉輪的水力模型)直接決定渣漿泵的性能參數。TZJ系列新型渣漿泵的葉片型線經優化設計,采用了先進的多相流水力模型,效率高。

3)護套型線采用了準螺旋型線。沃曼渣漿泵的護套型線多用環型,目的是加強大顆粒雜質的通過能力,但效率較低;螺旋型線護套效率較高,但蝸舌處磨損較快,并且允許通過的雜質直徑較小。綜合上述兩種型線的優點,TZJ系列新型渣漿泵采用了準螺旋型線,在易于磨損的蝸舌處也進行了改進。實踐證明:該種護套型線不僅效率高,而且有較強的雜質通過能力和耐沖擊、抗磨損能力,保證了TZJ系列新型渣漿泵的高效性與耐磨性。

4)泵體與托架的安裝定位結構更加精確。傳統渣漿泵的定位一般采用半圓三點定位,在安裝或使用中,很容易變形,從而影響定位的準確。新型渣漿泵采用了多半圓定位,提高了定位精度,為機械密封的高質量安裝提供了精度保障。

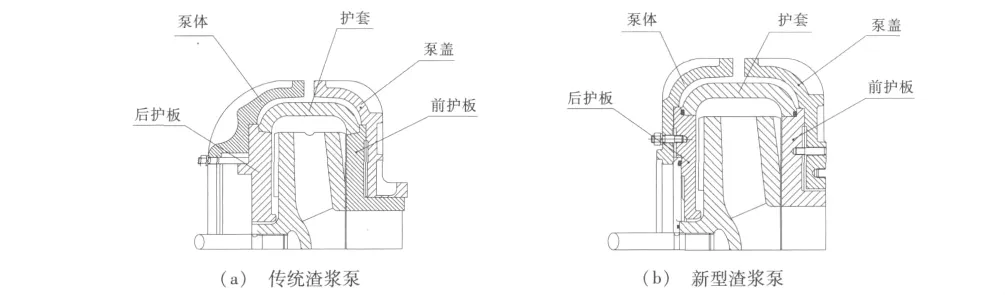

5)前護板、后護板改進了定位結構。傳統渣漿泵的前、后護板與泵體、泵蓋安裝無定位結構,見圖2(a),安裝時需人工調整,費時費力并且還無法保證精度。新型渣漿泵設計了定位結構,見圖2(b),安裝時一步到位省時省力且保證了安裝質量。

圖1 軸密封結構示意圖

圖2 護板結構示意圖

3 工藝效果

該廠板框車間423渣漿泵采用TZJ新型渣漿泵后,該泵在軸封設計、過流計、過流件抗磨性、結構性能等方面均超過傳統的渣漿泵。該泵高效、耐磨、無泄漏,過流部件的內腔形狀完全符合固、液兩相介質的運動軌跡,并采用高抗磨合金材料制造,過流件的使用壽命顯著提高;軸封部位采用了副葉輪與機械密封的組合式結構,真正實現了產品的無泄漏;軸承結構設計先進合理,設備運轉時軸承不發熱,使用壽命長;產品內部結構經優化設計,充分考慮了現場安裝、解體檢修的準確方便,維修工作量大大降低,使用檢修極為方便。

4 經濟效益和社會效益

4.1 經濟效益

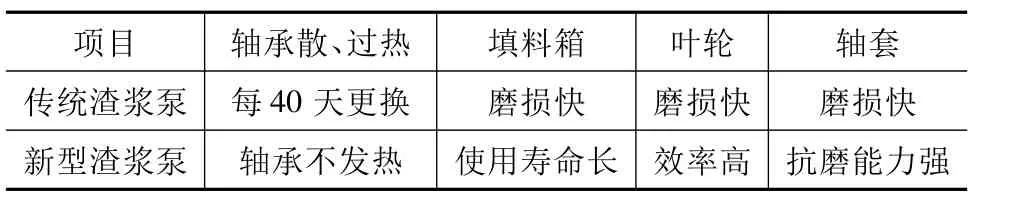

傳統渣漿泵與新型渣漿泵使用效果見表1。

表1 傳統渣漿泵與新型渣漿泵使用效果對比表

從表1可以看出,通過采用TZJ新型渣漿泵,簡化了設備的管理和維護,經濟效益顯著。如該廠全部使用新型泵每年至少可以節約材料備件費70萬元,修理費3萬元。

4.2 社會效益

運行平穩、噪音低、無泄漏,整體環境優化,大大降低了工人的勞動強度,真正成為高效、低耗、環保型產品,有力保證了生產的穩定進行。

5 同傳統渣漿泵相比新型渣漿泵的優勢

1)徹底解決密封泄漏問題,確保系統在12個月以內滴水不漏。

2)結構優化,零部件設計人性化,不使用冷卻水裝置或黃油,便于維護和更換。

3)解決系統匹配性,使泵處于最佳運行狀態,提高效率,節約電能。

4)具有柔性特點,可以針對每個選煤廠的實際情況量身定做,并盡量利用現有設施,發揮最佳效果。

5)經濟效益顯著,每年僅因減少部件消耗和節約電能產生的效益將超過系統改造所需的費用。

6)重介選煤廠所有泵都可以使用此泵。

6 結束語

因此,利用該技術對現有系統進行升級改造達到節能降耗、文明生產、經濟效益提高。該技術和設備的誕生,為創建無泄漏選煤廠提供了堅強的技術保障。