丙烯酸裝置廢水焚燒處理控制方案淺析

宋 凱

(中石油東北煉化工程有限公司吉林設計院,吉林吉林 132002)

0 引 言

近年來隨著石化行業規模的不斷擴大,化工廢水的處理已成為國家污染控制的重點,面臨著巨大的減排壓力。丙烯酸和丙烯酸酯裝置生產過程中產生的廢水具有毒性大、COD值高、色澤深、酸性強的特點,大部分都是生物難降解的污染物質,對生態環境和人體健康有很大的危害。因此丙烯酸廢水處理作為丙烯酸和丙烯酸酯裝置不可缺少的組成部分和重要的環節,不僅關系到整個裝置能否達到預定的技術指標和經濟指標,更重要的是關系到環保安全。該文根據某丙烯酸裝置的現狀重點分析丙烯酸廢水裝置中焚燒爐的自動控制方案。

1 工藝流程簡述

丙烯酸廢水處理裝置主要由廢水濃縮單元、COD分解單元和除銅處理三個單元構成,其中廢水濃縮單元是裝置的核心單元,工藝流程如圖1所示。廢水濃縮將來自界區的丙烯酸廢水和丙烯酸酯廢水分別經過中和罐、汽提塔、蒸發器進行蒸發處理,使廢水的體積縮減到原體積的30%,最后將產生的氣體送至焚燒爐焚燒。焚燒爐有一個主燃器和一個焚燒室,易燃的組分被輸送進主燃器,廢水通過焚燒室頂肩部的注射器被霧化,進入焚燒室在大約950℃的溫度下連續燃燒2 s,然后被完全分解成二氧化碳、水和氮氣等排至大氣,同時在廢氣中的硫和鈉產生反應,生成無機熔融鹽(硫酸鈉)。這些無機熔融鹽與燃燒產生的灰塵進入焚燒爐底部的急冷器、洗滌器等設備,經除塵處理后排放。

2 焚燒爐的控制方案

焚燒爐是廢水處理的關鍵設備,主要用于焚燒丙烯酸和丙烯酸酯的重組分廢液和廢蒸氣。

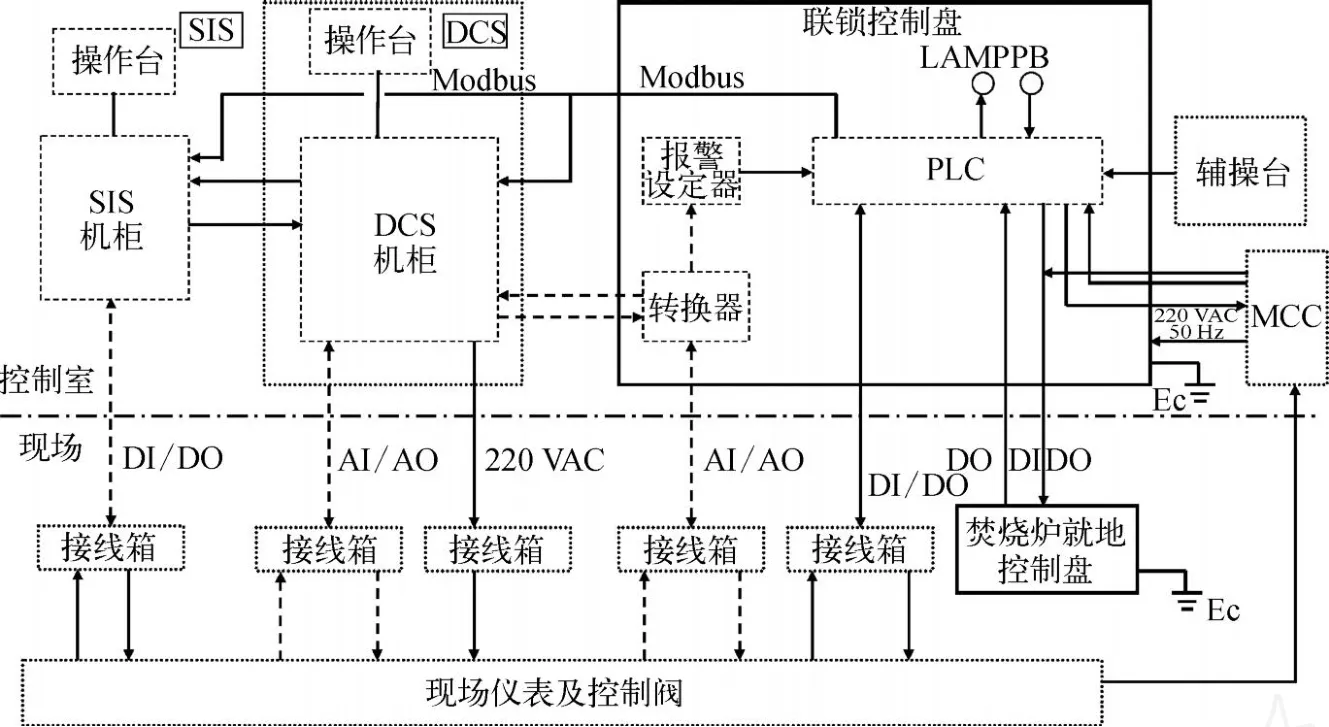

廢水處理裝置采用PLC進行控制,并與主裝置的DCS采用Modbus總線連接,DCS為DeltaV系統,安全儀表系統(SIS)采用 H1 41/51q系統。PLC, DCS,SIS為相對獨立的系統,其示意如圖2所示。

圖1 工藝流程示意

2.1 進料控制

焚燒爐的進料一共有三種,即重組分廢液、來自界區外的廢氣及來自1號、2號汽提塔的氣相出料。以下主要對重組分廢液進料控制進行分析。

進料控制是由重組分入口流量控制器 FIC-8205與助燃空氣入口流量控制器FIC-8202組成雙閉環流量比值調節回路,根據燃燒重組分所需助燃空氣的量來設定比率設定器 FrI-8205的設定值,該控制回路的特點是既能保持流量成比值,又由于進料流量和助燃空氣流量均構成了閉合回路,這樣進料流量和助燃空氣流量均能克服各自系統中的干擾,使進料流量和助燃空氣流量都比較平穩,并使得系統總負荷也比較平穩,確保了重組分在焚燒爐內的充分燃燒。

考慮到進料波動和壓力過低時對焚燒爐的安全保護,在進料入口管線處設有壓力低低聯鎖和安全聯鎖切斷閥XXV-8204,用以切斷進料。

2.2 助燃空氣控制

焚燒爐助燃空氣的進量由空氣鼓風機B-8201來完成,其空氣量的大小由流量控制器FIC-8202控制。為了使助燃空氣量滿足重組分及燃料氣的配比關系,將控制器FIC-8205計算后的進料量與燃料氣量經過加法器 FY-8201計算后作為 FIC-8202的給定,它是以過量的空氣比來計算燃料氣所需的助燃空氣量,以保證焚燒爐助燃空氣的安全供給。如果助燃空氣不足,會導致不完全燃燒,污染環境,使進入急冷器的燃燒氣中夾帶碳粉顆粒,如果助燃空氣過量,雖然能使重組分得以完全燃燒,但同時也帶走了焚燒爐的溫度,造成能量的浪費,并容易使主燃燒器熄火,導致聯鎖停車。為此在入口管線處設有壓力低聯鎖和空氣鼓風機故障停的安全聯鎖,聯鎖信號引入SIS。

2.3 燃料氣控制

燃料氣作為焚燒爐的能源供給,其控制的好壞直接關系到焚燒爐的燃燒質量和安全。來自界區外的1.2 MPa燃料氣經自力式壓力調節閥減壓至0.1 MPa,采用節流裝置加差壓變送器測得燃料氣的流量,其流量控制器FIC-8201與焚燒爐溫度控制器TICA-8201組成串級調節回路。同時燃料氣的流量信號經比率設定器 FrI-8201送至加法器FY-8201,用以控制助燃空氣量。

為避免燃料氣壓力過低實施對焚燒爐的安全保護,在燃料氣入口管線處設有壓力低低聯鎖和2個安全聯鎖切斷閥XXV-8201A/B及1個安全聯鎖放空閥XXV-8201C,用以切斷燃料氣源和開啟安全放空閥。

圖2 焚燒爐控制方案示意

燃料氣的另一支路被送至焚燒爐的長明燈噴嘴,同樣在管線上設置了2個安全聯鎖切斷閥XXV-8202A/B及1個安全聯鎖放空閥XXV-8202C。

2.4 火焰監測控制

在焚燒爐的頂端設有2臺火焰監測器AIA-8251/AIA-8152,對火焰連續檢測,實時檢測動態火焰信號,一旦爐內發生熄火或點火失敗,立即自動切斷燃料氣路、進料供給,警報系統完善,安全可靠,為焚燒爐提供了穩定可靠的火焰品質信息,使操作人員提前預防和解決存在的問題。

3 安全儀表系統

丙烯酸裝置具有工藝過程復雜、規模大、易燃、易爆、有毒、有害、腐蝕等特點,對SIS的安全性、可靠性要求都比較高。因此該裝置采用的是四重化冗余容錯自診斷(2oo4D)結構的SIS,其容錯功能使得系統中任何一個部件發生故障,均不影響系統的正常運行,從而最大限度地保障裝置及操作人員在生產裝置出現故障或潛在危險時處于安全狀態或將危害降低到最小。

3.1 安全聯鎖設計

焚燒爐在SIS上設置了很多的相關聯鎖條件,主要包括燃料氣壓力低低 PALL-8210(25 kPa);重組分進料壓力低低PALL-8211(0.35 MPa);霧化空氣壓力低低PSLL-8202(0.45 MPa);助燃空氣壓力低低 PALL-8201(20 kPa);廢氣壓力低低PALL-8212(20 kPa);霧化蒸汽壓力低低PSLL-8201 (0.35 MPa);焚燒爐溫度低低TALL-8202(850/400℃);急冷器出口溫度高高 TALL-8203(100℃);急冷器液位高高LALL-8201(40%)。

當以上聯鎖條件成立時,SIS會立刻動作,切斷進料,開啟安全放空閥,關閉動力源,切斷燃料氣等執行元件。

3.2 可靠性設計

為了使SIS能充分發揮其應有的功能,檢測與執行元件的可靠性最為關鍵。除了選用高可靠度的執行元件外,對檢測和執行元件的冗余也是必不可少的重要手段。該裝置對焚燒爐溫度在原有一套(TICA-8201)基礎上又作了冗余設計(TIA-8202)。對重組分進料切斷閥、燃料氣主燃燒器切斷閥、燃料氣長明燈噴嘴切斷閥都作了冗余設計,充分增強了系統的安全性和可靠性。

4 結束語

通過以上控制方案可以看出,在焚燒爐的控制過程中,爐溫、爐壓、進料量、燃燒氣量、助燃空氣量等參數之間會相互影響、相互制約。該裝置在生產運行過程中進一步優化控制方案,結果證明,焚燒爐各項控制指標均達到要求,該控制方案效果理想,使重組分進料、燃料氣、助燃空氣之間的進料比完全滿足生產要求,為丙烯酸及丙烯酸酯整個裝置的安全穩定運行提供了安全保障。

[1] 陸德民,張振基,黃步余.石油化工自動控制手冊[M].3版.北京:化學工業出版社,2000.

[2] 邱宣振,賀大運,姜國平.工程自動化設計應用手冊[C].國際教科文出版社,2004.

[3] 王樹清,樂嘉謙.自動化與儀表工程師手冊[M].北京:化學工業出版社,2010.

[4] 石小峰,樊伯昌.溫度控制策略在廢水焚燒爐中的應用[J].甘肅科技,2008,24(20):91-92.

[5] 夏衛平.焚燒爐燃燒過程中的控制[J].杭州化工,2005,35 (2):23-26.

[6] 朱宏毅.丙烯腈裝置反應器主要控制系統剖析[J].石油化工自動化,2003,39(5):14-16.

[7] 汪 琦.化工焚燒爐的燃燒過程和結構類型[J].化工裝備技術,2004,25(3):44-47.

[8] 余秉權.焚燒爐控制系統[J].石油化工自動化,2003,39 (6):31-33.

[9] 國家發展和改革委員會.SH/T 3018—2003石油化工安全儀表系統設計規范[S].北京:中國石化出版社,2003.

[10] 國家石油和化學工業局.SH 3005—1999石油化工自動化儀表選型設計規范[S].北京:中國石化出版社,1999.