優化揚克烘缸涂覆方案以節約能耗

優化揚克烘缸涂覆方案以節約能耗

選擇揚克烘缸合適的涂層和采用針對性技術是在不影響衛生紙產量和質量條件下實現紙機干部節能降耗的關鍵。

1 揚克烘缸涂覆機理

揚克烘缸的作用機理是將紙張貼附在缸面,增加缸面和紙幅間的結合力,快速干燥紙幅,使紙幅獲得預想的物理性能;然后,紙幅被輸送到皺紙刀工序。在壓輥處,紙幅接觸到揚克烘缸表面。涂層與紙幅緊密貼合,壓輥通過壓力和真空將水分帶走,紙幅脫離揚克烘缸表面進入到膠粘劑中。另外,附著力一定要大于真空作用力。

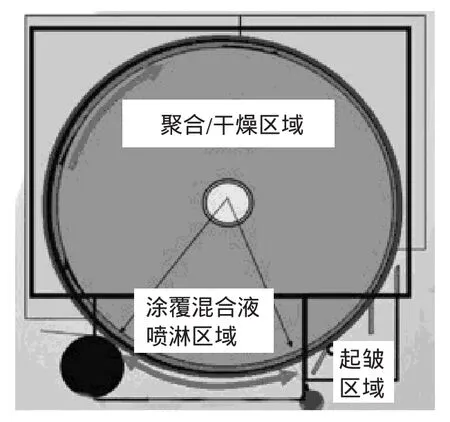

圖1顯示了涂覆混合液噴淋區域、聚合/干燥區域以及揚克烘缸起皺區域。

圖1 紙幅起皺的3區域

首先,在涂覆混合液噴淋區域,將水、膠粘劑、剝離劑/改性劑、增量劑以及成膜劑所組成的涂覆混合液噴淋到揚克烘缸表面。當上述混合液與揚克烘缸接觸后,其停留時間、溫度、噴淋水量、膠粘劑用量和膠粘劑性能等一系列因素都會對涂層最大黏附點產生影響。

圖2示意了紙幅與涂層黏合時間點的比較。

如圖2所示,紙幅與涂層到達最大黏附點的時間是很關鍵的。合適的黏附點可以節約能量,否則會造成能耗增加。最大黏附點應該在壓輥線壓區域。該區域里紙幅剛剛開始接觸涂層。黏附點靠前的話,涂層在紙幅上黏附性較差;黏附點靠后的話,涂層黏附在紙幅上的同時還會黏附到毛毯上,也會導致黏附效率的下降。與揚克烘缸接觸后的紙幅未必具有較好的黏附性能。有研究表明,衛生紙在壓輥處涂覆對后續的起皺是有益的。

圖2 紙幅與涂層黏合時間點的比較

紙幅在揚克烘缸(涂層)的貼附對干燥能耗是很重要的。與一般的貼附情況比較起來,紙幅的充分貼附可以增加紙幅與涂層之間的接觸面積。圖3呈現了不同的貼附效果。

圖3 紙幅與揚克烘缸(涂層)的貼附效果比較

紙幅的充分貼附提高了熱傳遞效率,更多的熱量從揚克烘缸傳遞到紙幅,同時也降低了能耗。事實上,紙幅充分貼附所帶來的好處之一就是可以降低熱量消耗。

增加壓輥壓區的線壓力有助于改善紙幅的浸涂性,但也會降低紙幅的松厚度和柔軟性。增加壓輥壓力不是提高紙幅浸涂性能的最佳途徑,而僅是一種較差選擇。

紙幅與揚克烘缸(涂層)充分貼附的其他益處是可以改善紙幅的微起皺效果,增加起皺數量,提高伸長率。隨著紙幅伸長率的增加以及起皺情況的改善,揚克烘缸轉速得到增加,紙幅柔軟性也得到提高。揚克烘缸涂層厚度也會影響到能量消耗。大多數涂層的傳熱性能較差,因此,較厚的涂層需要更多的能量來達到預想的水分含量。

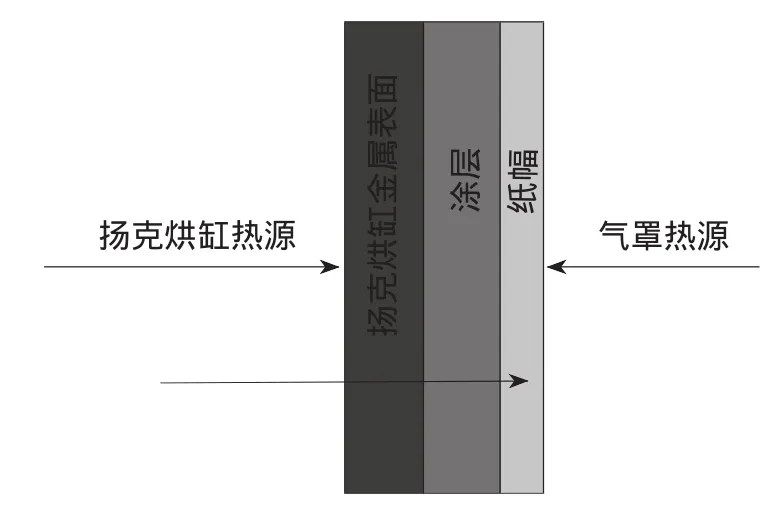

揚克烘缸和氣罩對紙幅的涂覆有著相反的影響。揚克烘缸傾向于更快地固化涂層,因此需要進行調節以保證紙幅與涂布液在壓輥處開始貼附。氣罩則會減少傳遞到涂層上的熱量而使得涂層的固化變慢。

不同廠家的加熱氣罩和加熱烘缸之間所需能量成本的關聯性是不一樣的。如果想節約資本,則應全面掌握相關設備的干燥成本并以最低的總能耗成本進行系統調節。

圖4為熱源對紙幅及涂層的作用方式。

圖4 熱源對紙幅及涂層的作用方式

每臺衛生紙機都有一個從涂料噴淋到壓輥壓區的特定距離,但是不同紙機中該距離的具體數值是不同的,變化范圍從0.3 m到3 m不等。該距離和紙機運行速度決定了停留時間。停留時間是指涂布噴淋液停留在壓輥線壓區的那段有效接觸時間,通常以毫秒來計算。停留時間大都在35 ms到70 ms之間,一般不超過20 ms到120 ms這個范圍。當紙機運行速度變化時,停留時間也隨之變化。除了停留時間外,其他影響涂層固化的因素有:(1)剝離劑的用量;(2)涂覆時噴淋水用量(壓力、噴嘴大小和覆蓋面積);(3)涂覆液溫度(溫度過高則會帶來一些嚴重的問題);(4)涂覆液的pH(只針對交聯涂覆液而言;高pH會改善設備運行效率,反之則會延緩;漿料的pH也會產生一定影響);(5)刮刀起皺后和涂覆液噴淋前的揚克烘缸的表面溫度;涂覆液所用化學品的類型。

上述控制參數的變化會產生或好或壞的影響。在起皺調節階段,應考慮所有的影響因素。如,增加剝離劑的用量會減少固化時間,但卻降低了涂層結合力,并且會在揚克烘缸上發生脫缸現象。另外,一些油性剝離劑會降低紙幅吸收性能。剝離劑是涂覆率的一個復雜的控制因素,這主要針對于中等能量需求的情況,現在主要探討較大能量需求時的一些影響因素。

涂覆時,水是很重要的一個控制參數。通常來講,應盡可能少使用水。但是,水是涂層固化控制的一個重要參數。水對于紙幅在揚克烘缸上的傳送以及后續起皺的影響較小,除非必須要蒸發掉。涂覆噴淋液通常會占到4%~11%的干燥能量消耗,但是在加入較多的水后,卻經常會消耗20%~30%的干燥能量。假定7%的干燥能量消耗是正常的,而實際的干燥能量消耗是20%,那么多余的水要消耗掉13%的干燥能量。如果計算一下這13%的能量消耗所帶來的紙機運行成本增加的話,這個數字將是驚人的。舉個例子。一臺日產量為90 t的衛生紙機,在經過壓榨輥后,紙張干度為40%,經過揚克烘缸后需要達到5%的干度,那么每分鐘將會有59.375 kg的纖維需要干燥,而蒸發的水量卻達到了89.1 kg。

上述情況中,為達到5%的紙幅干度,每分鐘必須蒸發掉85.9 kg的水。假設噴淋水的流量是7 kg/min,那么其將消耗7.5%的能量。如果噴淋水的流量加倍,則其能量消耗將上升至14%。計算一下每天增加1%的能耗成本,就會發現,采用增加1%的水的方式去控制涂層固化的影響是多么大了。

質量未達到要求的涂層需要用水進行處理。使用大量的水經常是別無它法的選擇。工廠里的相關操作人員也在尋找一個涂覆“最佳點”。過去常常通過增加水用量的方法來調整停留時間和廉價的快速固化涂層。與涂覆的成本節省相比,較低的膠粘劑用量會產生更多的干燥能耗。

減少和增加停留時間對紙機來說都是挑戰。與增加停留時間相比,減少停留時間會對紙機運行帶來更大的影響。對于傳統的涂層固化過程,停留時間和熱傳遞都是很短暫的。靴式壓榨適用于提高停留時間并且可完成對多余水的控制。

對含有大量細小纖維、填料、灰分以及樹脂的紙幅進行表面硬化能夠增加能耗。表面硬化是指紙幅外面(氣罩側)的快速干燥。紙幅的表面硬化使得毛細管封閉。水分通過毛細管作用從紙幅內部轉移到表面,然后進行蒸發。毛細管的封閉使得水分蒸發所需能量增加。氣罩和濕度控制能有效防止這種表面硬化現象。

2 涂覆用化學品

揚克烘缸涂覆是衛生紙生產領域技術飛速發展的一個重要方面。半個世紀以前,膠粘劑和剝離劑,如動物膠、淀粉以及隨后的濕強樹脂等都得到了廣泛使用。不過那時,上述各種助劑的應用機理并未明確掌握。現在,工程級多元黏合劑、剝離劑和增量劑已經取得了很好的應用效果。不同的停留時間、揚克烘缸和氣罩溫度、聚合時間和紙種等級等影響因素需要應用這些化學品來滿足既定要求。在過去的50年里,可以達到控制紙幅熱量需求、再濕性能和重塑性能、改進干、濕薄膜成形性能和卷曲柔軟性以及高溫耐受性的合成多元化學品應運而生。這些變化需要涂覆設計滿足特殊產品以及紙機能耗優化的要求。

對于停留時間大于30 ms的紙機來說,采用傳統交聯膠粘劑的揚克烘缸,紙幅的涂覆切入點不在壓輥線壓區,因此影響了紙幅的物理性能。超低熱需求再濕性膠粘劑的開發與使用大大改善了這種狀況。

一家硫酸鹽漿生產廠擁有1臺揚克烘缸直徑為6.4 m的紙機,所用的熱源為較為廉價的鍋爐蒸氣。其節省能量的方式是使揚克烘缸干燥能力最大化。但是,過高的干燥溫度會使涂層在刮刀處過度硬化。因此,揚克烘缸每隔一定時間都需要進行清理維護。鑒于該情況,一種耐超高溫的黏合劑得到了應用。使用該黏合劑可使紙機揚克烘缸溫度達到120~125℃,同時也達到了降低能耗的目的。

靴式壓榨的應用對涂覆提出了更高的要求,涂覆噴淋液不能處于毛毯和真空輥的上方,如,一臺紙機從涂料噴淋到壓輥壓區的距離是3 m,在使用靴式壓榨之前,揚克烘缸處是低熱量需求的涂層;在使用靴式壓榨之后,則需要更多的噴淋水去控制涂層的固化,盡管如此,起皺效果還是不太理想。高效黏合劑對紙機停留時間的要求較長,通過提高揚克烘缸溫度,解決了該問題。

最后,以一個高級起皺衛生紙生產廠家的具體例子進行說明。該廠家涂層配方由傳統的聚酰胺/環氧氯丙烷基黏合劑、聚乙烯醇增量劑以及剝離劑組成。涂覆目的是增加衛生紙柔軟度。該紙機干燥能力有限,因此該廠希望能夠提高紙機干燥效率和運行性能。為達到上述目的,針對該廠紙機的具體條件設計了巴克曼雙元黏合劑涂覆方案,意在盡量不影響涂層厚度的前提下改善紙幅與涂層的貼附性。

經過試驗,紙幅的柔軟度和起皺效果得到了改善,紙機車速得到了提高,日產量也增加了。由于熱傳遞的改善以及涂層與紙幅貼附性的改善,紙機干燥能耗降低,紙張柔軟度和延展性也隨著涂層與紙幅貼附性和微起皺的改善而得到提高。

3 結論

理論和實踐證明,可以通過優化揚克烘缸涂覆方案的設計來節約能耗。揚克烘缸涂覆方案的針對性應用和控制以及新型化學品的使用是節約紙機干燥能耗的重要方法。

使用巴克曼雙元黏合劑涂覆方案提高了產品柔軟度、干燥效率,增加了產量,降低了能耗(降低了蒸氣和天然氣的消耗),從而提高了經濟效益。

(王亮 編譯)