紙漿中濃混合技術與設備

崔紅艷

(山東輕工業學院山東省制漿造紙科學與技術重點實驗室,山東濟南 250353)

紙漿中濃混合技術與設備

崔紅艷

(山東輕工業學院山東省制漿造紙科學與技術重點實驗室,山東濟南 250353)

傳統造紙生產中,制漿過程大部分是在低濃度條件下進行的。由于濃度低,工藝流程復雜,廢液量大,使得傳統造紙工業中存在的污染嚴重和水、電消耗大的問題日益突出,同時存在占地面積和操作成本大等問題,嚴重限制了造紙工業的發展。國外自20世紀70年代以來一直在研究和探索高效率、少污染、低能耗的制漿新工藝。其中,中濃技術是一項值得研究和推廣的實用技術。

中濃技術;流體化;中濃混合;中濃混合器

傳統造紙工業生產中,制漿過程大部分是在低濃度條件下進行的。由于濃度低,工藝流程復雜,廢液量大,使得傳統造紙工業中存在的污染嚴重和水、電消耗大的問題日益突出,嚴重限制了造紙工業的發展。環境問題是制漿造紙工業面臨的最緊要的問題之一,其中尤以漂白廢液對環境的影響最為嚴重。目前,國內制漿漂白生產中仍然以使用含氯漂白藥劑為主,這種低濃度的含氯漂白方法,不但廢液污染嚴重,而且廢液排放量大,處理相對困難,相對于制漿蒸煮廢液對環境的污染更為嚴重。

國外自20世紀70年代以來一直對漿料制備過程開展研究和探索,其主要目標之一就是降低能量消耗、降低生產總成本、減少環境污染、降低總投資和減少廢液排放量,建立高效率、少污染、低能耗的制漿新工藝。其中,中濃度制漿技術(medium consistency technology)是一項值得研究和推廣的實用技術。

中濃度制漿技術簡稱中濃技術或稱MC技術,是20世紀80年代初期首先在北歐應用的制漿新技術[1]3。它是制漿(蒸煮或磨漿)之后在7%~15%的中濃度條件下進行泵送、貯存、洗滌、篩選、漂白和打漿等工藝過程。該技術具有如下優點:(1)提高了紙漿濃度,大幅降低用水量,工藝過程簡化,減少了不必要的稀釋和濃縮,降低了電耗和廢液排放量,減少了車間面積;(2)實現了中濃無污染或少污染漂白工藝,降低了廢液污染程度;(3)提高了廢液濃度,使廢液更易處理;(4)中濃技術各單元作業基本在同一濃度下進行,使制漿過程處于穩定平衡狀態,可以提高紙漿的質量和得率。因此,中濃度制漿技術是高效、低耗、少污染的制漿技術。中濃技術的經濟效益主要表現在大幅度節電、節水,降低熱能消耗,降低總操作成本等方面;另外,由于減少了廢液排出量,降低了廢液污染程度,改善了周圍環境,也在一定程度上減少了經濟開支。

中濃技術的關鍵就是漿料的流體化技術。中濃漿料流體化技術的基本原理是根據漿料流動的特點。對低濃漿料,在塞流狀態下具有與水流完全不同的特性,其壓頭損失與同樣流動條件下的水流相比大得多;而在湍流狀態下具有與水流相同的流動特性,并出現阻力減小現象。研究成果表明,對中濃漿料,如能使其也處于瑞流狀態,將和低濃漿料一樣,具有水流的流動特性。如把中濃漿料置于剪切力場中,當剪切力達到某一臨界值,纖維網絡受到破壞,纖維產生高強度脈沖,纖維之間速度梯度增大,缺乏流動性的漿料進入湍流狀態,具備了水膜滑移流動的流體特性,實現了流體化。對具有流體特性的中濃漿料,由此就可進行各項如同低濃一樣的工藝處理[2]。

1 中濃條件下紙漿與漂白劑的混合機理

中濃漂白技術中,紙漿與制漿、漂白藥劑的混合是最為重要的操作單元之一。這是因為:(1)中濃漂白技術多采用氣態漂白劑,在與紙漿的接觸中,首先溶解于纖維表層的水,而存在于纖維腔內的水和附于纖維細胞壁中的水,只有通過特殊的混合手段,才能得到溶解氣態漂白劑的機會,因而對混合裝置的要求就相當高;(2)中濃紙漿含水量少,有40%以上的水是存在于纖維腔內和附于纖維細胞壁中;而且在常規狀態下,中濃紙漿以纖維網格塞體的形式存在,為了使制漿、漂白藥劑能與纖維直接發生作用,同樣對混合裝置具有更高的要求。可以說混合設備的混合效果往往是決定能否實現中濃漂白技術的關鍵[1]85。有效的混合不僅可取得較好的漂白質量,取得白度均一的漂白紙漿,而且還可減少化學藥品的消耗,可實現中濃紙漿無氯漂白技術,減少紙漿漂白廢水對環境的污染。

1.1 混合機理

不管是哪類物料的混合,也不論采用哪種結構的混合物裝置,導致物料混合的機理都是對流擴散、湍流擴散和分子擴散[3]56-58。在物料的相互接觸過程中,它們各自發揮著不同的作用。

分子擴散是由分子相對運動而引起的。在任何存在2種分子的系統中,只要時間足夠長,分子將相互混合,形成分子尺度上的均勻混合物。任何混合過程,最終都趨于這種均勻,即分子均勻分布在整個流場。對于整個漂白過程而言,達到分子尺度上的均勻混合,也就可以保證漂白劑與紙漿中的殘余木素以及一些有色物質均勻接觸。但是,由于分子擴散的速度太慢,往往不能適應實際過程的需要。例如:一個特征尺寸L=5 m的容器,內設有加熱器為熱源,假如容器內流體是靜止狀態,那么僅僅靠分子導熱使熱量散布于整個容器內,由于

式中:ΔT為特征溫度差,tm為分子導熱(擴散)的時間比尺,α為導熱系數,假定為常數。上式可進一步改寫為

假設容器中流體處于常溫,導熱系數α=0.2 cm2/s,這樣可得到擴散過程的時間比尺tm的數量約為106s,即300 h。

工業中的流體流動大多數發生在湍流狀態下,而湍流狀態下的流體往往會產生湍動,它可以使流體破碎成許許多多的小微團,如圖1所示。

圖1 流體破碎成小微團的過程

分子擴散可以通過這些微團的邊界使不同組分進行交換。微團愈小,提供分子擴散的面積就愈大,微團之間交換的邊界就愈大,愈有利于擴散。微團尺寸的減小主要依靠強度高而尺度小的湍動,湍動給分子擴散創造了有利的條件。

湍動的主要作用是產生強烈剪切和速度脈動。如果混合速率由分子擴散的距離,也就是由溶質團的拉長或分割程度所決定,那么強烈的剪切作用將加快混合速度。如圖2所示。

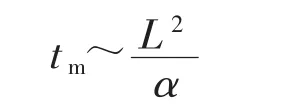

將邊長L0的正方形流體單元置于剪切速率為S的剪切場中,使其拉成平行四邊形,若規定將平行四邊形厚度減至Lm為達到混合目的,拉長過程中流體單元所經受的剪切時間就是主要混合時間tm,在應用小角度時,則有:

圖2 湍動所產生的剪切作用

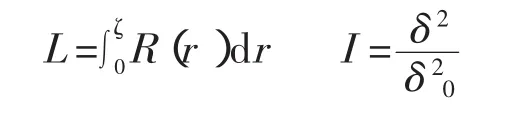

式中:R(r)為相距r的濃度值之間的相關系數,δ2為流體單元濃度a對平均濃度a的方差;表示流體未混合、混合時間為0時的濃度a對平均濃度a方差。從上式可看出,當未混合時刻 δ2=,I=1;當達到分子級混合時,任一流體單元濃度都為平均濃度,δ=0,I=0。分隔尺度L隨著宏觀混合(湍流擴散,圖3中的0~a階段)的進行不斷減小,又隨微觀混合(分子擴散,圖3中的a~b階段)的進行逐漸增大。

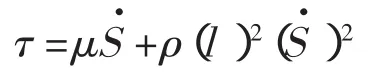

由上式可以看出,混合時間與剪切速率成反比,即剪切速率越大,混合時間越短。通常湍流傳遞速率要比分子擴散導致的傳遞速率大幾個數量級,說明湍流擴散比分子擴散更為重要。另外,在湍流狀態下,流體受到的剪切應力為:

式中:μ為表觀黏度,ρ為流體密度,l為脈動長度。從式中可以看出,剪切應力正比于剪切速率。在生產實際中,由于紙漿與漂白劑的混合是在混合器中進行,并且留在混合器中的時間極短,盡管紙漿已處于湍流狀態并具有一定的剪切速率,但仍需另外供給能量,即由混合器產生更高的剪切應力,以縮短混合時間。

速度脈動的作用是使混合物質在混合場內各點的流速不斷改變大小和方向,使混合物質得到均勻的剪切作用,強化混合的過程。

在中濃條件下由于紙漿的表觀黏度隨濃度的增加已呈非線性變化,在沒有高剪切力的作用下,這種非牛頓型流體自身會喪失流動的性能,呈現出明顯的黏性特征、相互交織成的纖維網絡會嚴重阻礙漂白劑與每根纖維的均勻接觸。因此在漂白劑與中濃紙漿混合時,必須先將纖維網絡分散,亦即紙漿實現流體化,使紙漿流成為近似由無數單根纖維所組成的連續介質,具有類似水流的流動特性,從而保證紙漿在混合場中與漂白劑得到快速、均勻的混合。

需要指出的是,由于湍流的宏觀性質,它僅能將混合場的不同組分分散成一定大小的微團,其最小的極限尺寸與分子相比仍大得多,一般最小微團也將包含上百萬個分子,因此不能指望湍流擴散的微團尺寸會接近分子大小,進一步的混合只能依靠分子擴散。為了描述這種混合過程,通常用分隔尺度L來代表湍流作用使物料分散的程度,以分隔強度I表示分子擴散作用使物料接近均勻的程度,分隔尺度L和分隔強度I可用以下數學公式表示:

圖3 分隔尺度L和分隔強度I的關系

湍流流動加速了分子擴散的進程,提高了反應速率。仍以前面所舉內置熱源容器的導熱問題為例,如若容器內空氣發生運動,即使運動速度低至0.1 m/s以下,湍流導熱也可以使熱量散布于整個容器,所需時間由原來容器內空氣靜止時的300 h縮短至2 min以內。對于中濃紙漿與漂白劑的混合,由于紙漿在湍動狀態中受到高剪切力的作用,纖維的扭曲和擠壓-膨脹,可使纖維細胞腔內的部分水被“泵”出而漂白劑被“泵”入,加速了與漂白劑的交換。湍動對紙漿與漂白劑的混合起著重要的作用。

對流擴散是指主體運動所引起的擴散,它迭加在分子擴散或湍流擴散上,或三者同時存在,是混合過程的一個重要方面。具有一定初始速度和壓力的氣態漂白劑沖入流體化的中濃紙漿中,就會產生對流作用,加速不同的混合速度區域之間的交換,使各個混合區域的混合速度趨于一致。

1.2 水的阻礙作用

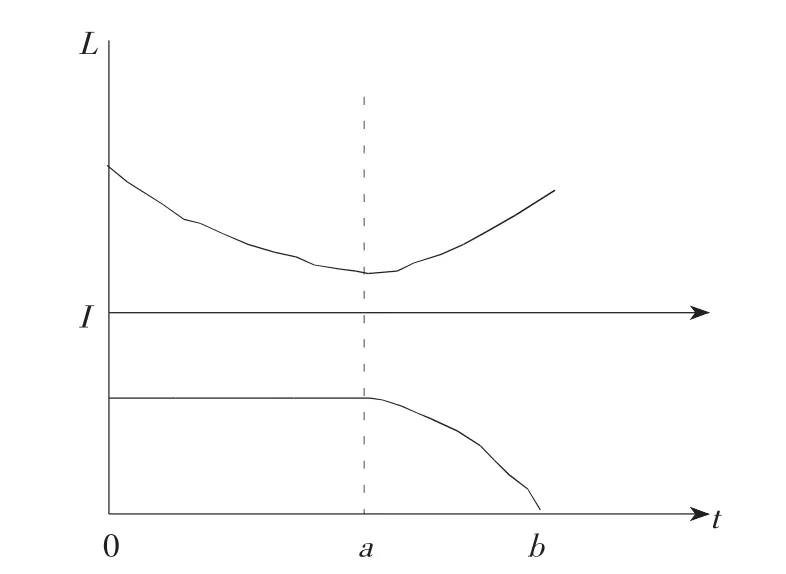

紙漿中的水分一般以3種狀態存在:或存在于纖維細胞腔內,或吸附于纖維細胞壁中,或者包圍在纖維的周圍。圖4為質量分數分別為3%、12%和30%紙漿濃度條件下濕纖維及其外圍水的體積比較。

圖4 不同紙漿濃度條件下濕纖維及其外圍水的體積比較

對于12%質量分數的中濃紙漿,細胞腔內水及吸附于細胞壁中的水的體積之和大約是全部水的體積的40%。顯然這部分水阻礙著漂白劑與纖維的直接接觸,因此在紙漿與漂白劑的混合過程中,必須要借助高強度的剪切作用以及所產生的局部激烈的速度脈動,削弱這部分水的阻礙作用,這也是中濃混合器所具備的一個特性。

從圖4還可注意到,隨著紙漿濃度的提高,包圍在纖維周圍的水的體積明顯減少,纖維內外漂白劑的濃度差增大,這一方面有助于提高擴散速率,另一方面也減少了漂白后廢液的排放量。

1.3 中濃紙漿與氣態漂白劑的混合

中濃紙漿與液態漂白劑的混合,可以借助中濃漿泵在湍流狀態下進行。而中濃紙漿與氣態漂白劑的混合,為了保證混合質量,一般須經中濃漿泵將紙漿泵入中濃混合器,在此與氣態漂白劑進行混合。氣態漂白劑的加入點在混合器的紙漿入口端。整個混合過程中,所進行的對流作用、湍動及分子擴散的程度是決定混合效果的關鍵因素。

當具有一定壓力的氣態漂白劑射入紙漿流道時,首先發生的是對流擴散,緊接著便是湍流擴散,最終進入分子擴散階段。中濃紙漿經過中濃漿泵中湍流發生器的高剪切力作用之后,已呈流體化狀態,紙漿流被破碎成較小的塊團。氣態漂白劑由于是在一定壓力和一定初始速度下射入中濃混合器的入口端,已處于湍流狀態,當與紙漿相接觸時,會相互沖擊擾動,出現了對流作用,并產生了極不穩定的渦旋。紙漿塊團尺寸進一步減小,氣體由于射流斷裂,形成了不同大小的氣泡,于是相互間開始了能量和質量上的傳遞,起到了最初的混合作用。

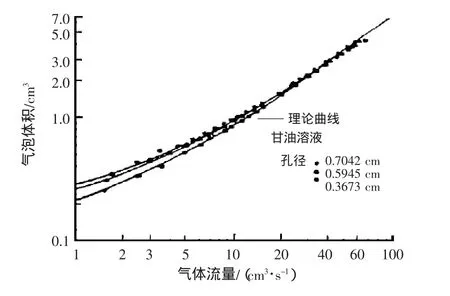

氣泡體積的大小直接影響著擴散速率。氣泡體積愈小,其比表面積愈大,提供擴散的邊界愈大,愈有利于擴散。對于一定物系和孔徑,當氣體流量增加時,氣泡體積增大,如圖5所示。在氣體流量很低時,可以認為氣泡體積不受流量影響,此時孔徑小可以減小氣泡體積。

圖5 氣體流量和氣泡體積的關系

在中濃混合器中,由于固定件和轉動件的相對運動,紙漿塊團和氣泡在混合區受到高強度的剪切作用,出現了更高強度的湍動,紙漿的塊團被進一步分散和破碎成微團,氣泡受到剪切和擠壓,進一步變成尺寸更小的氣泡,從而開始了分子擴散的過程。

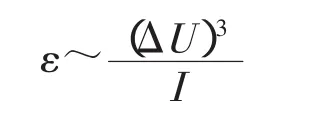

綜上所述可以看出,產生剪切強度高而尺度小的湍動是使中濃紙漿與漂白劑實現分子尺度上的混合的關鍵。我們知道湍流是有旋運動,它由一系列大小不同的渦旋組成,流體的能量從大渦旋向小渦旋傳遞,小渦旋向更小的渦旋傳遞,直至最小尺寸的渦旋,最后因能量克服黏性應力的作用而耗散為熱。湍流通常是從大尺度的渦旋接受能量,而在小尺度渦旋中發生黏性能量耗散。由于大尺度下有

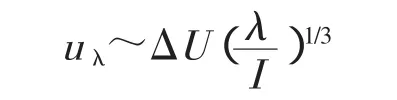

式中:ε為能量耗散;ΔU為主流體運動速度;I為湍流場的幾何尺寸。主流體運動速度增大,提供流體的動能隨之增大,能量耗散就愈大。此時流體在湍流場中任一尺度為λ的渦旋中的脈動速度uλ與主流體速度有如下關系:

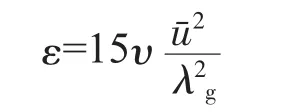

對于單位質量流體在單位時間內的湍流能量耗散,假設在各向同性的湍流中,能量耗散為

上式表明,各向同性湍流中能量耗散正比于湍流強度的平方,反比于湍流微分尺度的平方。湍流中所產生的渦旋尺寸愈小,或者說產生愈多的小渦旋,即微分尺度愈小,湍流能量耗散就愈大。反之,當湍流強度和流體運動黏度一定時,湍流脈動能量愈大,其能量耗散愈大,渦旋的微分尺度也就愈小。

當湍流中的小渦旋足夠小,以至于接近渦旋的微分尺度λg時,通常可以認為小渦旋具有各向同性的性質。此時渦旋僅僅依賴于能量耗散ε和運動黏度υ,可用下式表示:

由于流體具有一定的黏度,因此微分尺度不可能小至分子級。

紙漿塊團和氣泡(氣態漂白劑)流經混合器的混合區時,隨著湍流擴散的進行,一部分能量克服流體的黏性阻力而被轉化為熱能消耗掉。根據以上可知,紙漿微團和氣泡的破碎在通過混合區后將逐漸停止。

分子擴散的進程從混合區開始,由于紙漿通過混合區的時間極短,所以分子擴散會延續到紙漿進入漂白塔的內部。

2 中濃混合器

2.1 根據混合機理對混合器提出的要求

多年以來,為適應漿料漂白程序變化的需要,混合器得到了不斷發展。紙漿漂白混合器經歷了攪拌混合器、靜態混合器、高剪切混合器,達到了纖維級漿料的混合,改善了紙漿的漂白。在混合器研制和開發過程中,重點關注的是各類型混合器的水動力學原理及實現漿料懸浮液纖維級尺度和微觀級尺度的混合。

上述討論的漿料懸浮液的流變特性以及混合基本原理決定了紙漿漂白混合器的設計。通常,設計和研制新型或專用混合器至少要考慮以下幾方面:(1)在一定濃度范圍內,混合器要能產生足夠的剪切應力以克服纖維網絡屈服應力,分散纖維網絡及其內部的纖維絮聚團。同時必須注意到漿料懸浮液濃度越大,分散纖維網絡及纖維絮聚團所需的剪切應力就越大;(2)混合器混合時要使混合介質達到纖維級或微觀級尺度的混合,盡量消除宏觀級混合;(3)中濃或高濃混合器要能實現纖維懸浮液“流體化”,這是衡量中濃混合器能否實現纖維級混合的標準;(4)能量損耗量是用來表征纖維懸浮液的“流體化”程度和混合尺度的級別,中濃或高濃混合器必須要能提供足夠的能量損耗量[4]。

2.2 中濃混合器的工作原理

中濃混合器有多種結構形式,總體上可分成3部分,即預混合室、混合室和輸出部。進料預混合中的進漿管、進氣(液)管,由于紙漿正從中濃漿泵中輸入,故還處于不穩定的流動狀態,具有更高壓力的漂白劑從進漿管側壁或垂直或成一角度進入紙漿流,產生沖擊、匯合,引起對流作用,并產生局部湍動;進氣(液)管在管道上的開口位置、角度以及進氣管噴嘴的孔徑,會對混合效果產生一定影響。混合室的設計是中濃混合器的關鍵,混合效果的好壞主要取決于混合室的結構,混合室主要由固定件和轉動件組成,通過其相對運動對紙漿及漂白劑產生足夠大的剪切應力,以使漂白劑均勻地分布于每根纖維上。已混合好漂白劑的紙漿輸出一般靠2方面的動力:由于中濃漿泵輸漿壓頭大,又緊鄰中濃混合器,故紙漿所具有的壓頭除克服混合器因摩擦阻力而引起的壓頭損失外,還具有足夠的壓頭繼續進入輸漿管路到下一工序;另一方面的動力來自中濃混合器的動盤(或葉片)的轉動所產生的離心作用,離心力所引起的動能在出漿口處部分轉化為靜壓能[1]97-99。

2.3 幾種中濃混合器簡介

國外自1976年瑞典的卡米爾(Kamyr)公司宣布研制成功世界上第1臺中濃混合器以來,一些其他的公司如瑞典的Sunds Defibrator公司、芬蘭的Rauma-Repola公司和芬蘭奧斯龍(Ahlstrom)公司等也相繼推出了自己的產品,并在中濃氯化、中濃氧抽提、中濃氧脫木素以及H2O2、ClO2漂白等方面,取得了較好的效果[3]60-61。

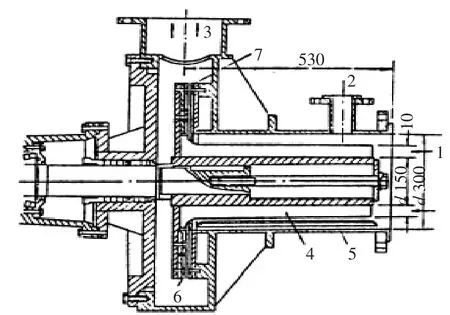

圖6為一種較通用的中濃混合器結構,它由進漿管、進氣管、轉動件、固定件等組成。紙漿與漂白劑在預混合室混合后,經固定件與轉動件所形成的特殊流道在很短的時間內離開混合室。據稱這種中濃混合器具有紙漿濃度高、漂白劑消耗少、對纖維不會產生機械剪切作用和動力消耗少等優點。

圖6 中濃混合器結構示意圖

圖7為卡米爾公司早期開發的一種中濃混合器。它的結構類似于一臺單盤磨,固定盤與轉動盤之間構成了混合區域,經預混合后的紙漿與漂白劑在此受到瞬間的剪切力作用,引起湍動混合。其特點也是混合時間較短,大約在0.2~0.5 s。

圖7 卡米爾公司30/20型中濃混合器材

該公司后來又開發了另一種結構的中濃混合器,如圖8所示。

圖8 改進的卡米爾中濃混合器

該中濃混合器特點是增加了旋轉擋圈和固定圈,而且旋轉葉片長,湍流混合時間比前者加長,因而混合效果更好。

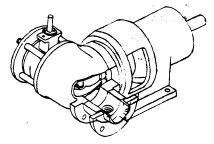

目前芬蘭奧斯龍公司開發出一種新型的直通式中濃混合器,如圖9所示。

該中濃混合器預混合室由進漿管及進氣(液)管組成,經預混合后的紙漿和漂白劑在一個類似球形的混合室中,受到轉子上旋轉葉片的剪切應力作用而發生湍流混合,經較短的時間后離開混合室沿管道流至下一工序。由于該混合器體積小,可被安裝在紙漿管線上,而且混合器外殼可在90°角范圍內任意方向旋轉,因此安裝和維修十分方便。另外,轉子方向與紙漿流動方向正交垂直,可以避免氣態漂白劑的離析逸出。

圖9 奧斯龍公司的高效混合器

3 結語

混合是實現中濃紙漿漂白的關鍵技術,不同于其他化工、食品等行業的攪拌混合技術。中濃紙漿的特殊流動特性決定了其只能通過施加高剪切力的方法進行混合,通過對中濃紙漿與漂白劑混合機理的研究及對中濃紙漿流體化實驗結果的分析計算,可以為中濃紙漿混合器的設計提供一條可行的方法,同時為提高混合效果提供理論依據。

由于中濃紙漿流動的復雜性,對中濃紙漿在混合器內及混合器前后管道的流動分布、紙漿通過混合器的壓降等問題還需進一步研究,以完善中濃紙漿漂白過程中的紙漿混合技術。

[1] 陳克復.中高濃制漿技術與裝置[M].廣州:華南理工大學出版社,1994.

[2] 陳克復,薛宗華.中濃技術問答[J].中國造紙,1989,8(3):63.

[3] 侯慶喜,陳克復.中濃條件下紙漿與氣態漂白劑的混合[J].中國造紙,1999,18(6).

[4] 陳克復,楊仁黨,侯慶喜.紙漿與漂白劑的混合機理與紙漿流變學[J].中國造紙學報,2001,16(1):23-27.

Medium-consistency Pulp Mixing Technologies and Equipments

CUI Hong-yan

(Shandong Provincial Key Laboratory on Pulp&Paper Science and Technology,Shandong Institute of Light Industry,Ji’nan 250353,China)

In traditional paper industry,most pulping processes are being undertaken under low consistency conditions.Unfortunately,using the low consistency technologies always complicates the process and increases wastewater generation,resulting in more serious environmental pollutions,higher water and energy consumption,larger land occupation and higher operation cost,which heavily limited the development of the industry.At abroad,since 1970 s,scientists have been searching and developing new pulping processes having characteristics of high efficiency,little pollution,and low energy cost.Luckily it was found that medium-consistency(MC)is such a practical technology worthy of being widely adopted.

medium consistency technologies;fluidization;medium consistency mixing;medium consistency mixer

TS74

A

1007-2225(2011)05-0006-06

2011-06-24(修回)

崔紅艷女士(1985-),制漿造紙專業在讀研究生;研究方向:紙漿造紙綠色化學與生物質資源化利用;E-mail:chy4618@163.com。

本文文獻格式:崔紅艷.紙漿中濃混合技術與設備[J].造紙化學品,2011,23(5)∶6-11.

- 造紙化學品的其它文章

- 造紙濕強劑PAE的改性研究進展