基于華中數控系統下加工中心的對刀方法

羅力淵,閻勤勞,劉振超

(廣東交通職業技術學院,廣東 廣州 510800)

數控銑床是在數控系統的控制下完成自動加工的,建立正確的坐標系,并且通過對刀確定工件原點的位置,是準確控制刀具的運動軌跡、保證加工品質的前提。

1 對刀的基本原理

數控加工,是通過數控加工程序自動控制刀具相對工件的運動軌跡或位置來實現的。數控編程時,要建立工件坐標系,刀具的運動是在工件坐標系里進行的;而在機床上加工工件時,刀具是在機床坐標系中運動的。如何將兩個坐標系聯系起來,使刀具按工件坐標系的運動軌跡運動,其方法就是通過對刀來實現,即確定刀具刀位點在工件坐標系中的起始位置,這個位置就稱為“對刀點”。對刀點是在數控機床上加工工件時刀具相對工件運動的起點,所以又稱為“起刀點”。又由于程序段從該點開始執行,因而對刀點又稱為“程序起點”。

對刀點可選在工件上,也可選在工件外面,但必須與工件坐標系的原點有一定的尺寸關系。為了提高加工精度,對刀點應盡量選在零件的設計基準或工藝基準上,如以孔定位的工件,可選孔的中心作為對刀點。工廠常用的找正方法,是將千分表裝在機床主軸上,然后轉動機床主軸,以找正刀具的對刀點位置。對刀點的位置是以刀具的“刀位點”來表示的,刀位點是刀具上的一點,不同的刀具形狀,其刀位點的規定不同,如立銑刀和端銑刀,刀位點為其底面中心;球頭銑刀為球頭球心;車刀、鏜刀和鉆頭則為刀尖或鉆尖。

2 加工中心的對刀方法

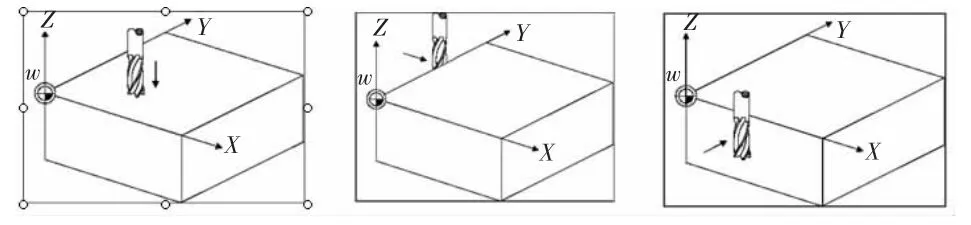

2.1 用銑刀直接對刀

用銑刀直接對刀,就是在工件已裝夾完成并在主軸上裝入刀具后,通過手搖脈沖發生器(手輪)操作移動工作臺及主軸,使旋轉的刀具與工件的前(后)、左(右)側面及工件的上表面(如圖1)作極微量的接觸切削(產生切屑或摩擦聲),分別記下刀具在開始作極微量切削時所處的機床(機械)坐標值(或相對坐標值),對這些坐標值作一定的數值處理后,就可以設定工件坐標系了。

圖1 用銑刀直接對刀示意圖

2.2 用尋邊器對刀

用尋邊器對刀只能確定X、Y方向的機床坐標值,而Z方向只能通過刀具或Z軸設定器配合來確定。如圖2為使用光電式尋邊器在1~4這4個位置確定X、Y方向的機床坐標值,在“5”這個位置,用刀具確定Z方向的機床坐標值。圖2為使用偏心式尋邊器在1~4這4個位置確定X、Y方向的機床坐標值,在“5”這個位置用刀具確定Z方向的機床坐標值。

圖2 偏心式尋邊器對刀過程示意圖

3 對刀后的數值處理和工件坐標系G54 ~G59 的設定

(1)工件坐標系的原點與工件坯料的對稱中心重合(如圖3)。在這種情況下,其工件坐標系原點的機床(機械)坐標值按以下計算式計算:

X工機=(X機1+X機2)/2;

Y工機=(Y機3+Y機4)/2。

圖3 原點與坯料的對稱中心重合

(2)工件坐標系的原點與工件坯料的對稱中心不重合(如圖4)。在這種情況下,其工件坐標系原點的機床(機械)坐標值按以下計算式計算:

X工機=(X機1+X機2)/2+a

Y工機=(Y機3+Y機4)/2+b

圖4 原點與坯料的對稱中心不重合

(3)工件坯料只有兩個垂直側面是加工過的,其他兩側面因要銑掉而不加工。如圖5所示情況下,其工件坐標系原點的機床(機械)坐標值按以下計算式計算:

X工機=X機1+a+R刀;

Y工機=Y機3+b+R刀。

對其他側面情況的計算,可參考上式進行。

圖5 僅試切兩垂直側面

4. 華中數控系統加工中心在廣州超軟仿真軟件上的對刀

4.1 X軸對刀

(4)提升Z軸,將尋邊器移動到X軸的另一方向,重復本節(2)。

(5)提升Z軸,把上面得到的兩個坐標值相加除2,這樣就計算出要輸入到G54坐標系中的X坐標

此時X軸的機械坐標值,即為加工坐標系如G54的X坐標值。

4.2 Y軸對刀

對好X軸,在左向視圖對Y軸對刀,與X軸對刀一樣,獲取Y軸機械坐標。

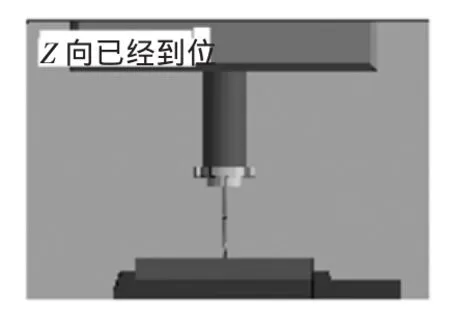

4.3 Z軸對刀

圖6 Z軸對刀過程

5 結束語

本文所闡述是手動對刀法。對于配有自動對刀儀器的先進加工中心,對刀自然是又快又準。不管怎樣,在對刀之后,加工之前,最好用MDI方式調用一次剛才設定的工件坐標系,并讓刀具處在一個安全的高度移動到編程零點(或一個便于觀察的特殊點)來檢驗對刀的準確性。

[1]熊 熙.數控加工實訓教程[M].北京:化學工業出版社,2003.

[2]宋 昀.數控銑床和加工中心操作與編程技能訓練[M].北京:高等教育出版社,2005.

[3]《數控加工技師手冊》編委會.數控加工技師手冊[K].北京:機械工業出版社,2005

[4]王洪光.數控機床操作工[M].北京:化學工業出版社,2006.

[5]張 毅.廣州超軟仿真軟件[Z].廣州:廣州超軟科技有限公司,2006.