滑履磨滾圈的埋弧自動焊接

郝文靜,張春暉

滑履磨滾圈的埋弧自動焊接

Automatic Submerged-arc Welding of Rolling Ring for a Slide Mill

郝文靜,張春暉

滑履磨主要部件滾圈的焊接,一直是滑履磨制造的難點,我們針對其特殊的結構型式,采用埋弧自動焊替代傳統的手工電弧焊,設計了自動行車裝置,并采用了獨特的焊接工藝方法,通過試驗獲得成功。

1 焊接性分析

進出口滾圈是由滑環與腹板焊接而成,腹板材質為20g,下料板為厚δ85的圓環板,滑環材質為20g-Z25,下料板厚為δ115,是由鋼板卷制的筒體段節,其焊接難度在于:

(1)滾圈的外環與腹板的焊接接頭型式為T型接頭,這種結構型式剛性大,板厚大,焊接中產生的應力難以釋放,極易產生焊接裂紋。

(2)焊接位置不理想,焊縫又窄又深,焊接操作困難,容易產生未焊透、未熔合及夾渣等焊接缺陷。

(3)人工作業時間長,勞動強度大,焊接人員技術水平參差不齊,即使是同一人在不同的工作時間內焊接質量的均勻性也會出現較大波動。

(4)腹板徑向尺寸較大,又加上焊接量大,焊接時腹板易翹曲變形。

2 焊接工藝的確定

(1)用液化石油氣對翼板進行加熱保溫達150℃,保證焊縫周圍300mm范圍內達到預熱溫度,并隨時用紅外溫度儀進行溫度測量。

(2)用埋弧自動焊代替手工焊。設計并制造了自動焊行車裝置,埋弧焊小車焊接環縫,以滑環內壁定位,保證了在焊接過程中小車運轉平穩,速度均勻,減少了人為因素的影響。提高了焊接質量及效率,降低了工人的勞動強度。

(3)采用連續不間斷焊接,防止不連續焊接產生裂紋。

(4)為減少腹板變形,焊接過程中兩面交替施焊,控制焊接變形,以滿足設計要求。

(5)經過多次焊接工藝試驗,確定合理的焊接工藝參數。

(6)由于外環和腹板是由鋼板卷制而成的,存在著很大的焊接應力,所以外環和腹板焊接后,要立即進回火窯進行去應力退火處理,消除應力。

3 焊接方法

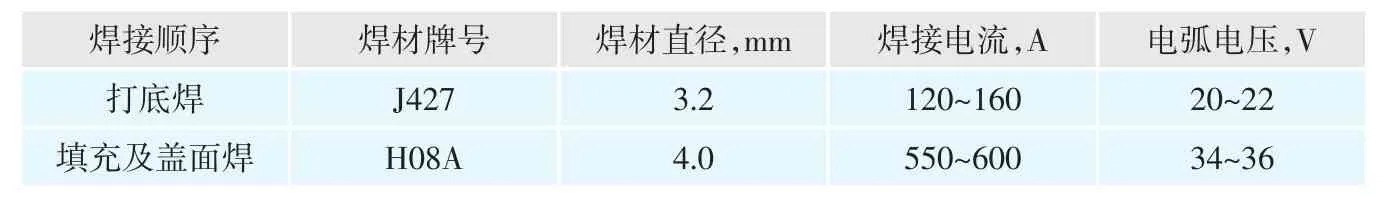

采用手工電弧焊進行打底焊,選擇抗裂性能好的J427?3.2mm焊條,再采用埋弧自動焊進行填充及蓋面焊接,采用H08A?4mm焊絲,焊縫背面要用氣刨清根后方可焊接。焊接參數見表1。

4 焊接的實施

4.1 焊前準備

表1 焊接參數

將焊條做烘焙處理,J427焊條焊前經300~350℃烘焙1h,隨烘隨用。焊前清理坡口及周圍100mm范圍內油污、鐵銹、灰塵等雜質。對H08A焊絲也要清除表面的灰塵及氧化膜等雜質。

4.2 焊前組對

保證腹板與翼板間隙四周均勻,兩件的焊縫要錯開90°。

4.3 焊前預熱

用液化氣進行加熱,加熱溫度為150℃,預熱溫度用紅外溫度儀進行溫度測量。

4.4 焊接

焊接時先用手工電弧焊打底,并短弧操作,再采用埋弧自動焊進行填充及蓋面焊接。當一面焊縫焊滿三分之一深度時,焊件翻個,焊接另一側焊縫,背面要用氣刨進行清根,清根時注意盡量不要傷到翼板,氣刨后用砂輪打磨,露出金屬光澤。另一面焊縫焊滿二分之一深度后,將先施焊一側的焊縫焊滿,最后再將焊件翻個,將剩余的焊縫焊滿。焊接后立即退火處理,然后探傷檢查。焊接過程中一經發現焊接缺陷及裂紋,應立即停止焊接,進行探傷檢查,及時修補缺陷。如果存在焊接缺陷,再熱處理后進行修補時不允許用氣刨清根,而要用角砂輪磨削。除第一層及最后一層外,其余各層焊后要立即錘擊焊道。

5 焊后熱處理

焊后立即進行整體退火處理。由于外環和腹板是由鋼板卷制而成的,也存在著很大的焊接應力,所以在外環和腹板焊接后,立即進回火窯進行去應力退火處理。

6 焊后檢查

熱處理后進行超聲波探傷檢查,沒有產生焊接裂紋等焊接缺陷,其焊接變形也在合理的公差范圍內,符合設計要求的GB11345-89中Ⅱ級合格。

TQ172.632.1

B

1001-6171(2011)04-0035-01

通訊地址:朝陽重型機器有限公司,遼寧 朝陽 122000;

2010-11-26;

呂光