圓型堆場堆取料機的結構、安裝及使用

曹嘉平,徐立新,隋小麗

圓型堆場堆取料機的結構、安裝及使用

Structure,Installation and Use of Stacker/Reclaimer in Circular Stockpiles

曹嘉平1,徐立新2,隋小麗2

圓型堆場堆取料機廣泛應用于水泥廠散狀物料的均化堆場,堆料機部分主要由中心立柱、回轉裝置、懸臂、變幅機構和潤滑裝置組成,取料機部分主要由箱梁、行走裝置、料耙、刮板機組成。由于生產廠家和設計者的不同,結構上會有些許變化,不同的結構對安裝的要求也不同,同時也會影響生產運行及設備的性能。下面介紹目前正在應用的幾種典型結構的特點。

1 大車行走裝置

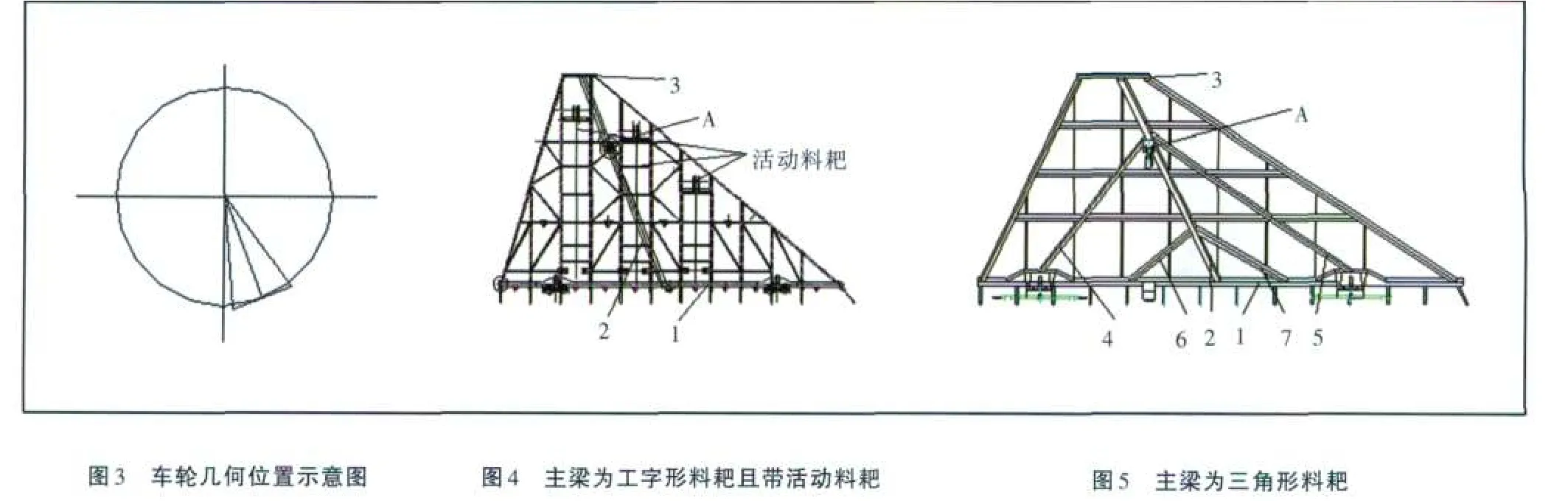

圖1為某廠的行走裝置,由兩個小車四個行走輪組成,端梁為直線結構。圓型堆場堆取料機料耙在單側,為保證箱梁的穩定性,固定箱梁支座縱向中心線不在端梁體縱向中心線上,向料耙的反方向偏移了一定距離,且固定梁支座橫向中心線與端梁體橫向中心線成一定角度,以保證兩個小車的中心都在行走軌道的中心上。兩小車行走在圓形軌道上,每組車輪的中心連線與端梁體橫向中心線也要成一定的角度。這種結構使得行走輪的軸徑可以做得小些,小車上面的鉸支座,可以補償軌道高低不平的偏差,保證四個輪始終能與軌道貼合,行走平穩。

要使四個車輪能在圓形軌道上行走平穩,行走輪應始終走在軌道的切線上,兩組車輪的中心連線與端梁體橫向中心線形成一定的角度,設備安裝圖中給出了這個角度。但在現場實際的安裝中,這個細小的角度是不好控制的,很多人在安裝的時候只是憑眼睛觀察來確定一個大概的位置,這樣的結果是行走輪與軌道的切線不平行,從而使小車有一個向軌道圓內或圓外行走的趨勢。行走一定距離后,由于箱梁和端梁的限制,小車會克服摩擦力,從軌道徑向的偏移位置突然彈回初始安裝的位置,從而產生箱梁和端梁的抖動及聲響。

要解決這個問題,在安裝過程中小車位置的控制很重要,小車的兩個車輪連線的中心應該在與軌道同心的圓周上,兩車輪的中心連線應該在軌道的切線上。由圖3可見,以圓上一點為中心的切線上的對稱的兩點,到圓的垂直距離是相等的,也就是說兩個車輪中心到軌道的垂直距離應該是相等的。所以在安裝過程中只要保證兩車輪邊緣到軌道邊緣的距離相等,就可以保證兩個車輪與軌道是相切的,就可以保證安裝圖要求的細小的角度,這種檢測方法簡單而且容易保證質量。

圖2為另一廠的行走機構,與圖1行走裝置不同的是,端梁上有兩個行走輪,端梁不是直的,而是按軌道直徑加工成三段折線。兩個車輪各為一段,與箱梁聯接部分在中間一段上,端梁與箱梁及車輪與端梁間全部為鋼性聯接,取消了活動鉸鏈。

這種結構簡單,對安裝過程中端梁找正的要求也簡單,保證車輪的垂直度和對軌道邊緣的距離就行了,車輪與軌道的相切主要靠端梁的制作加工來保證,安裝時調整工作量較小,端梁制作時要求精度相對高些。

2 料耙

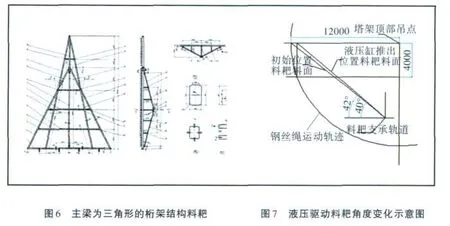

液壓驅動的料耙行程有限,因而料耙的寬度一般比行走小車帶動的料耙寬,重量也大,在一些嚴寒地區,為增強凍結料的取料效果,在料耙上增加了類似刮板取料機的活動料耙,更加大了料耙的重量,從而使料耙的結構布置更重要。

圖4所示的料耙架上裝有三個活動料耙,中間只有一根主梁2,與梁1和梁3的兩個橫梁的截面相同,工作鋼絲繩的吊點A在主梁上,其他橫豎方向和傾斜方向上都是截面小的梁。整個平面上主梁成工字形,因而整體的穩定性差,易出現扭曲和撓曲,這個料耙在安裝后撓度達280mm。

圖4和圖5放在一起,可以很明顯地發現一個問題,圖5鋼絲繩的吊點在主梁的一個交點A上,鋼絲繩的吊點A左右各有一個成三角狀布置的同截面的梁4、5,梁1與吊點A間還有兩個成三角形結構的同截面的梁6、7。這種結構的主梁布置為三角形,增強了整個平面的穩定性,鋼度也更好。

圖6為另一廠家的圖,料耙架主結構也是三角形,耙架中心的縱橫兩根梁與垂直于料耙平面的三角形的加強結構形成了一個立體的桁架結構,而不只是在一個平面內。這種結構的鋼度更強,撓曲也就更小。

料耙一般為散貨到廠,現場組對。為保證料耙架的平整度,組對時要先組對最下面底梁,再先主梁后次梁順序組對,然后再組對支撐。焊接也要按此順序進行,焊接時每根梁都要先焊一端,再焊另一端,以減少焊接收縮帶來的料耙架的變形及焊縫開裂。

圓型堆場的取料機只從單側取料,料耙用鋼絲繩懸掛在箱梁一側,鋼絲繩塔架在箱梁上是固定位置的,這樣在液壓缸推動料耙往復運動中,料耙固定用的鋼絲繩的運行軌跡為一個圓錐面。從投影上看,料耙上吊點距箱梁中心的距離是有變化的,使得料耙的傾角也有角度變化,如圖7所示。按料耙鋼絲繩吊點間距離水平投影12m,液壓缸行程4m,料堆休止角為40°計算,初始位置的料耙傾角與液壓缸伸出位置的料耙傾角相比有2°左右的變化,也就是說,由于料堆的休止角不變,物料在料耙的行程中傾角有變化,物料向下滑動的量和速度會變大。

料耙變化角度過大會使物料下滑過快,嚴重時會使取料刮板機過載。料耙的角度在安裝初期按圖約設計角度安裝,生產調試時按實際料堆堆積角略作調整,觀察位置主要看靠近取料機下料點的位置。因為料耙懸掛用鋼絲繩在液壓缸驅動的初始位置與箱梁垂直,這樣料耙運行到靠近取料機下料點的位置時,物料向下滑動速度及料量最大,而且刮板越向前運行,刮到的料越多。料耙角度的調整還要和取料機的行走速度、刮板取料情況綜合起來考慮,避免取料負荷或料耙移動負荷過大而造成設備損壞。

3 回轉裝置

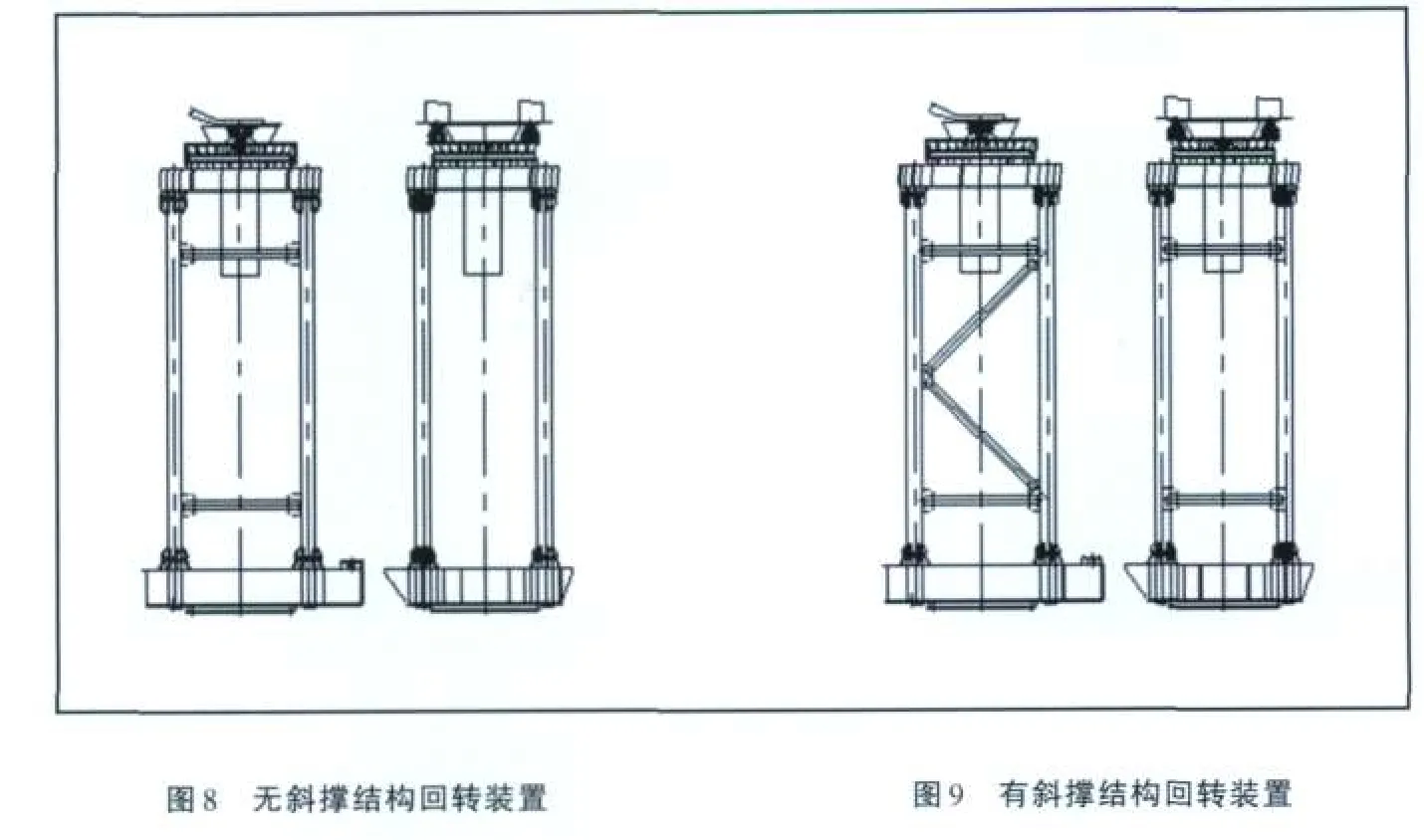

圖8為某廠的回轉支承裝置四根立柱為?273×16的無縫鋼管,在車間加工時,上下平臺與鋼管柱的接觸面及鋼柱兩個端面出廠前在刨床上加工過,可以保證回轉裝置的整體平行度,下部中心立柱頂面的水平在安裝過程中也檢測過,符合規范要求。

但圖8這個回轉支承在皮帶廊安裝后產生撓性變形,頂部有偏移和偏轉,偏移最大達80mm,用吊車吊起頂部鋼結構后,四根鋼柱又恢復到正常狀態。

回轉裝置頂部有兩個滾輪滑動支承,用來支承來料皮帶裝置,這一點廠家設計時只考慮了這部分有垂直載荷而沒有考慮水平載荷,但是來料皮帶廊兩頭標高不在同一個面上,加上摩擦力的作用,因而整體的回轉支承頂部是有水平力的,在水平力的作用下,回轉裝置發生撓曲。

按圖9所示位置對回轉裝置進行了加固,增加了斜拉撐和水平支承,偏移情況得到明顯改善。

回轉裝置安裝后,頂部鋼結構才能安裝,鋼結構安裝時下平面應該為水平面,并檢查滾輪是否能靈活滾動,以最大程度地減小回轉裝置所承擔的水平力,避免回轉裝置頂部的水平偏移。

4 配重

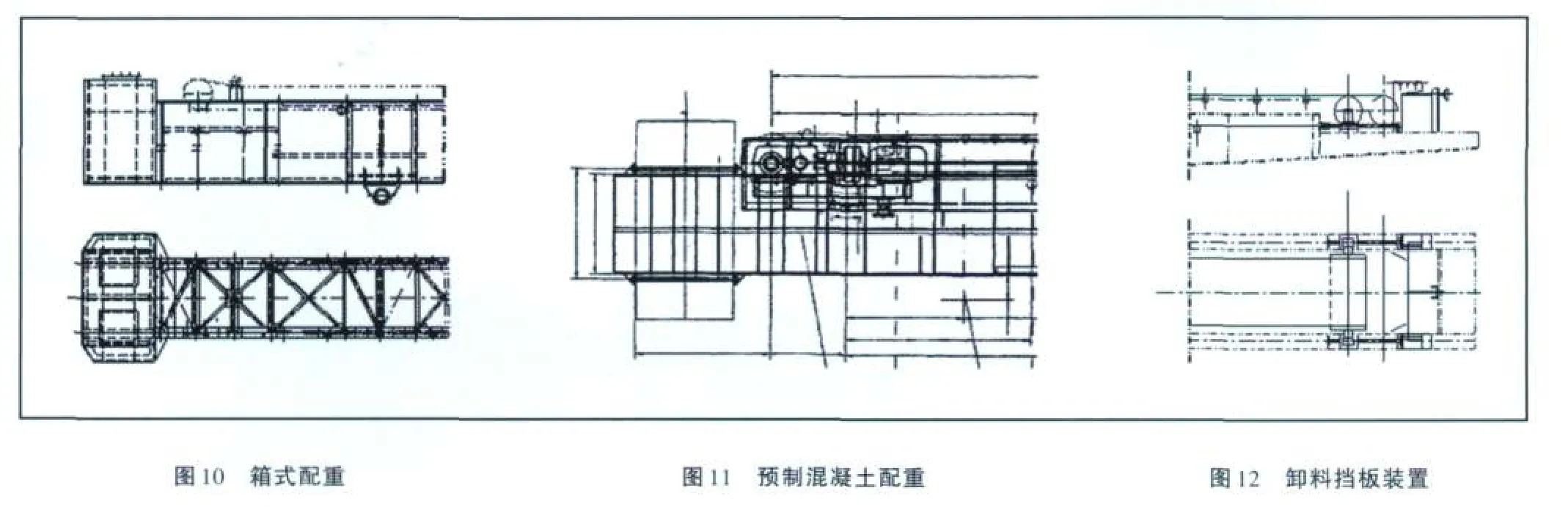

配重的多少在堆料機上對變幅機構的影響很大,圖10為某廠的箱式配重。配重箱內澆注部分混凝土,其他部分使用鋼配重,在生產調試初期按變幅機構的液壓壓力情況調整。堆料機空載時配重的總量,以堆料臂處于水平位置時,變幅液壓缸受輕微壓力為好。

配重箱的大小決定了調整配重的體積,部分廠的調整配重加不進配重箱,只能在配重箱外側加長或加大,這樣會影響到堆料臂架的主結構與配重箱相連的焊接位置的強度。如配重增加過多,則易出現焊縫開裂、下面支撐負荷過重而使結構失穩等問題。

圖11為另一廠的配重結構。配重為現場預制鋼筋混凝土結構,然后安裝到配重架上。這種配重總重由設計計算確定,在生產調試時一般不作調整。維修時,如果有必要可以拆卸。這種結構和塔吊配重相似,要求精確設計計算。

5 料堆中心位置控制機構

因為堆料機是以高度來控制堆料的,堆高達到一定程度后按物料的休止角可自然形成一個料堆,料堆的中心實際是以料堆最高點來確定的。有些廠的料堆中心位置不正,會出現料堆的邊緣太靠近軌道,甚至會影響取料機的行走。

要避免這一現象的發生,首先要調整卸料擋板的位置和角度,卸料擋板安裝在堆料皮帶的頭部,結構如圖12所示,擋板的位置可變而且角度連續可調。通過調整擋板,料堆的中心位置會在堆場內有一個500mm左右的移動,通過調整擋板的角度控制物料拋射的遠近,從而調整料堆到軌道的距離。

如果卸料擋板調整后,料堆邊緣還是距離軌道太近,則要通過調整限位裝置來調整懸臂堆料高度,使料堆邊緣內移,但這樣會影響堆場總的儲量。

6 結束語

結構穩定,減少活動零件數量,才能進一步減少故障維修,保證設備主要性能的實現。如果能將上述結構中的圖2、5、6、9、11、12結合起來,會更有效地保證安裝質量和設備運轉率。

TQ172.612

A

1001-6171(2011)05-0047-04

通訊地址:1中國中材國際工程股份有限公司天津分公司,天津 300400; 2中材裝備集團有限公司,天津 300400;

2010-12-16;

呂 光