鋼中非金屬夾雜物顯微評定的精確度研究

武靜 孫芳 (天津鋼鐵集團有限公司,天津 300301)

鋼中非金屬夾雜物顯微評定的精確度研究

武靜 孫芳 (天津鋼鐵集團有限公司,天津 300301)

對鋼中非金屬夾雜物顯微評定的精確度進行詳細研究,分析了造成評定不夠精確的原因,對如何嚴格按照國家標準,既需要定性判斷非金屬夾雜級別,又需要定量長度、寬度、數量進行測量、分析計算和數理統計,有效提高鋼中非金屬夾雜物顯微評定的精確度進行了論述和總結。

非金屬 夾雜物 精確度 直接觀察法 圖像分析儀

1 前言

隨著鋼鐵工業的不斷發展,進入21世紀以來,鋼鐵冶煉技術較10年前有了很大的進步,鋼中非金屬夾雜物呈明顯減少的趨勢,非金屬夾雜物的數量、大小都有所降低。因此我們更加關注非金屬夾雜物級別評定的精確度問題,不僅要求級別評定準確,而且各類非金屬夾雜物的長度和寬度都應能測量精確無誤,才能適應鋼鐵工業發展的需求。非金屬夾雜物是鋼中不可避免的夾雜,它的存在使金屬基體的連續性受到破壞,非金屬夾雜物在鋼中的形態、含量和分布都不同程度地影響了鋼的常規力學性能、加工性能、疲勞性能等。因此,正確評定鋼中非金屬夾雜物是提高鋼材質量的重要環節。2010年,北京中實國金國際實驗室能力驗證研究中心組織的鋼中非金屬夾雜物顯微評定能力驗證中,實驗不滿意率達到18%。這表明有一部分實驗室還不能很好地把握鋼中非金屬夾雜物顯微評定的精確度,所以我們就此進行了分析研究。2 國際實驗室能力驗證研究中心組織的鋼中非金屬夾雜物顯微評定能力驗證的數據和資料

2.1 夾雜物數碼照片

如圖1、圖2所示,數碼照片標明了其像素數及標尺。

圖1 樣品A夾雜物數碼照片

圖2 樣品B夾雜物數碼照片

2.2 評價原則

以評價原則來確定評定的精確度,評定原則分為三種:滿意、有問題和不滿意。Z代表實驗室結果與穩健平均值之差再與穩健標準偏差的比值。共有68個國家級實驗室參加,結果有12個實驗室出現了不滿意結果,還有相當一部分實驗室出現了有問題結果。

2.3 夾雜物滿意分類評級結果和總長度穩健平均值見表1。

表1 夾雜物正確分類評級結果和總長度穩健平均值 /μm

3 數據資料和評定結果的分析

3.1 夾雜物數碼照片辨別

對于提供的夾雜物照片,我們應該根據照片標尺,正確分辨照片的放大倍數。如果確認照片放大倍數有誤,肯定會造成級別評定錯誤。如果我們使用圖像分析儀進行評定,必須準確輸入照片像素數,確定測量標尺標定正確,才能得到準確的測量數值。

3.2 夾雜物類別區分

3.2.1 在GB/T 10561—2005中規定,非金屬夾雜物分為:A(硫化物)、B(氧化鋁)、C(硅酸鹽)、D(球狀氧化物)、DS(單顆粒球狀)5類,同時每類又根據寬度或直徑大小不同分為粗系和細系。各類夾雜物的形狀特征見表2。

3.2.2 我們應該注意,A(硫化物)和C(硅酸鹽)形狀比較接近,如果觀察方法用國標規定的直接觀察法,檢驗方法用A法(B法逐一觀察每一視場,速度慢,一般不常用),經驗豐富的金相檢測人員能比較容易地區分出A類與C類,檢驗速度比較快,但夾雜物測量精確度有局限性,要求操作非常謹慎細致。如果應用金相圖像分析法,系統必須通過圖像灰度才能區分這兩類夾雜物。我們知道,定量分析是圖像分析系統的強項,但定性有一定的難度。這就要求使用的圖像分析儀器有高靈敏度的攝像系統,在比較低倍率(100倍)下能通過灰度分辨出A類,在區分困難時可結合人工干預方法,提高區分的精確度。一般A類夾雜物的顏色較淺,呈灰色,灰度值較高,應用圖像分析軟件時,一般其選擇暗目標閾值為210以上;C類夾雜物的顏色較深,呈深灰色或黑色,灰度值較低,其選擇暗目標閾值為180以下。可以根據檢測數據積累的經驗,給出A類夾雜物顆粒的灰度數值,用軟件中的工具(軟件不同,工具可能有所變換)點擊A類夾雜物顆粒,系統將利用該標定值完成夾雜物分類。需要注意的是,由于鋼種和圖像分析儀器的不同,灰度標定值也會有所變化,應該根據實際情況隨時調整,來正確完成夾雜物的類別區分。

表2 五類非金屬夾雜物特征(參考GB/T10561-2005)

3.3 Z比分數的絕對值范圍體現了夾雜物評定的精確度

3.4 其它注意環節

3.4.1 在非金屬夾雜物級別評定過程中,既需要定性(判斷非金屬夾雜物類別),又需要定量(長度、寬度和數量測量),任何一個微小環節的疏忽都可能造成有問題的檢驗結果,甚至錯誤結果。

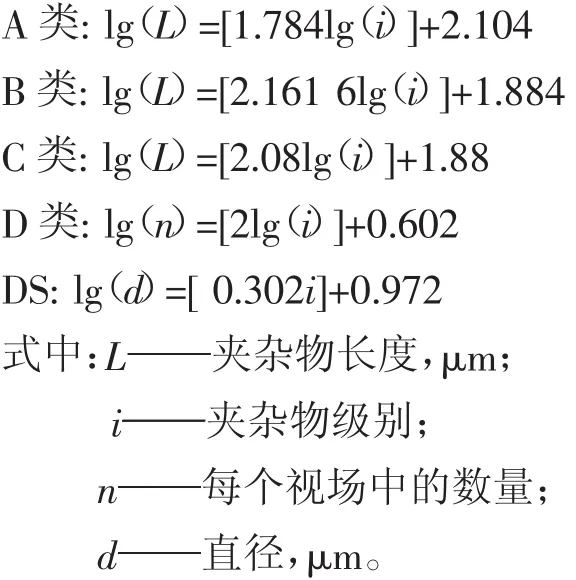

3.4.2 我們應明確,應用檢驗方法A法,對同一視場內同類夾雜物分粗系、細系分別評級是錯誤的,同一視場內同類夾雜物只評定出最嚴重的系列的級別。有的實驗室對樣品A的夾雜物誤認為是細系或者分別報出粗系和細系級別,這明顯未注意國標規定的如果一個串(條)狀夾雜物內夾雜物的寬度不同,則應將該夾雜物的最大寬度視為該串(條)夾雜物的寬度。夾雜物長度測量正確但評級出現錯誤的情況雖然不多見,但是有一點值得我們重視。國標中的標準評級圖只是給出了從1.0級到3.0級的圖片和夾雜物長度、個數或直徑數據,3.0級以上未給出具體數據。此次實驗室數據比對實驗中,樣品B的C類夾雜物即為3.5級,容易引起測量誤差對級別認定不準。我們根據國標給出的計算公式,得出了3.0級以上一部分級別的數據,為精確評定3.0級以上夾雜物提供了有力的依據。計算數據值見表3,數學公式模型為:

3.5~4.0各級別夾雜物總測量下限值見表3。

表3 3.5~4.0各級別夾雜物總測量下限值 /μm

3.4.3 有一方面問題容易被實驗員忽視,造成檢測精確度有偏差,那就是盡管金相圖像分析系統在夾雜物評定的定量檢測上有優勢,但切不可盲目迷信,要注意電腦分析軟件的局限性。比如我們在實驗中發現,圖像分析儀對B類夾雜物進行分析,所報級別是正確的粗系2.5級,但對其長度進行數理統計計算,數值僅為469 μm,而國標規定2.5級的下限是555 μm,明顯

不符合。如果按照圖像分析儀所測長度報數,勢必導致長度值偏低。所以,我們要首先確定圖像分析儀所應用標準完全符合國標,才能使圖像分析儀在定量分析上的優勢得到發揮,否則會導致得出不精確結果。

3.4.4 對于A、B和C類夾雜物,如果有兩個不在同一條直線上的夾雜物,或者夾雜物在同一直線上,但它們是斷開的,那么只要它們之間的縱向距離小于或者等于40 μm且沿著軋制方向的橫向距離小于或等于10 μm時,應視為一條(串)夾雜物進行測量,這樣才能保證測量完全符合標準,精確無誤。

4 結論

4.1 如果要得到鋼中非金屬夾雜物顯微評定滿意的實驗結果,并且保證數值精確度,應該把直接觀察法和圖像分析儀法正確有效結合。實踐證明,兩種方法互相取長補短,能取得很好的效果。

4.2 應用直接觀察法,對于鋼中非金屬夾雜物顯微評定的精確度要求不是很高的實驗比較簡便和快捷,不過在精確度方面有局限性,要予以足夠重視。應用圖像分析儀法,要檢查它的軟件設置是否完全符合國標規定,如有不符,應及時調整軟件程序編制,使測量值誤差達到最小。在我們的實驗過程中,把兩種方法有效結合使用,達到了提高鋼中非金屬夾雜物顯微評定的精確度的目的,同時使實驗結果具有良好的重現性,實驗工作效率也相應上升。

[1]宋維錫.金屬學[M].北京:冶金工業出版社,2010.

[2]任頌贊.鋼鐵金相圖譜[M].上海:上海科學技術文獻出版社,2003:6.

[3]上海機械制造工藝研究所.金相分析技術[M].上海:上海科學技術文獻出版社,1987.

[4]趙品.材料科學基礎[M].哈爾濱:哈爾濱工業大學出版社,2004:8.

[5]GB/T 10561—2005鋼中非金屬夾雜物含量的測定[S].

Precision Study on Micro Evaluation of Non-metallic Inclusion in Steel

Wu Jing,Sun Fang

The precision of micro evaluation of non-metallic inclusion in steel is studied in detail and the cause for nonprecise evaluation analyzed.The paper discusses and summarizes how to strictly follow national standard to judge nonmetallic inclusion class qualitatively and at the same time to conduct measurement,analysis,calculation and mathematical statistics on length,width and number quantitatively,in order to effectively improve the precision of micro evaluation of nonmetallic inclusion in steel.

non-metal,inclusion,precision,direct observation method,image analyzer

(收稿 2011-07-13 責編 崔建華)

武靜,女,北京科技大學冶金工程專業,工程師,現工作于天津鋼鐵集團有限公司技術中心。