淺析SWRH82B盤條拉拔斷口典型形貌及特征

劉瑩 田慶榮 陳國慶 張慈 (天津鋼鐵集團有限公司技術中心,天津 300301)

淺析SWRH82B盤條拉拔斷口典型形貌及特征

劉瑩 田慶榮 陳國慶 張慈 (天津鋼鐵集團有限公司技術中心,天津 300301)

利用掃描電鏡、高溫共聚焦激光顯微鏡和光學顯微鏡,對不同斷裂形態的SWRH82B盤條和過程線的斷口進行形貌觀察和金相組織檢測。經過分析,造成82B盤條和過程線在拉拔過程中發生斷裂的主要原因是盤條中的不良組織和表面缺陷。

盤條 過程線 斷口 形貌 表面缺陷 金相組織 檢測 分析

1 概述

SWRH82B盤條(以下簡稱82B)是生產預應力鋼絲和低松弛預應力絞線的原材料,在生產鋼絲或是鋼絞線的過程中,其質量越來越受到拔絲生產廠家的關注。因此,提高82B盤條的質量也是我們所關注的課題。對此,對82B盤條拉拔過程中出現的典型斷口進行系統分析,以便對盤條的生產提供幫助。

2 試樣

本次試驗涉及的斷口試樣均取自?12.5 mm的盤條和過程線,并利用掃描電鏡、高溫共聚焦激光顯微鏡和光學顯微鏡對試樣的斷口進行形貌觀察和組織分析。

3 檢測結果及分析

首先將盤條和過程線產生的斷口歸納為杯狀斷口、平斷口、尖凹狀斷口、斜茬狀斷口等幾種類型。

3.1 杯狀斷口

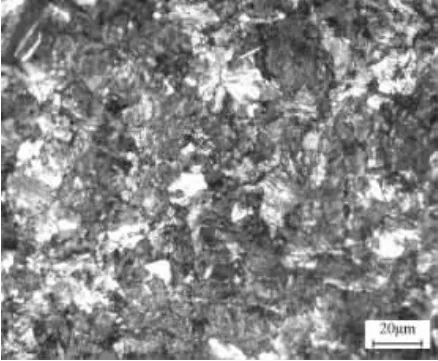

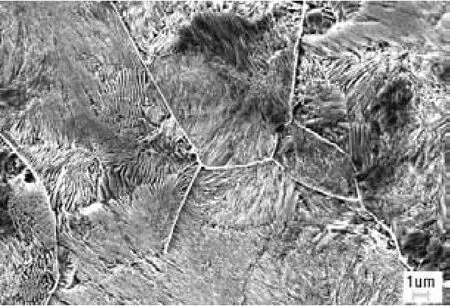

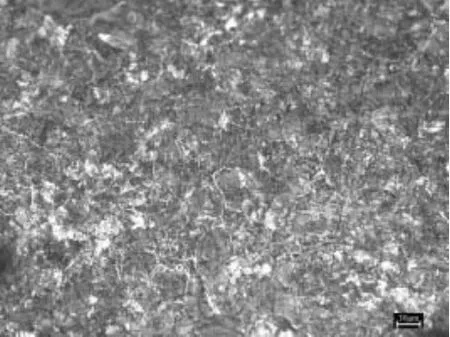

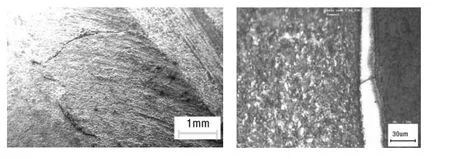

杯狀斷口主要是盤條進行拉伸試驗時產生的正常斷口,其斷口形貌經掃描電鏡觀察,具有典型的纖維區和剪切唇[1],放射區很小,幾乎不見,屬于韌性斷口[2],如圖1所示。金相組織為S+P,見圖2。

圖1 杯狀斷口形貌

圖2 金相組織

3.2 齊平斷口

3.2.1 黑心白點斷口

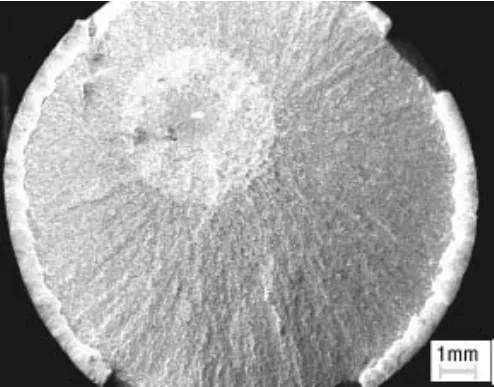

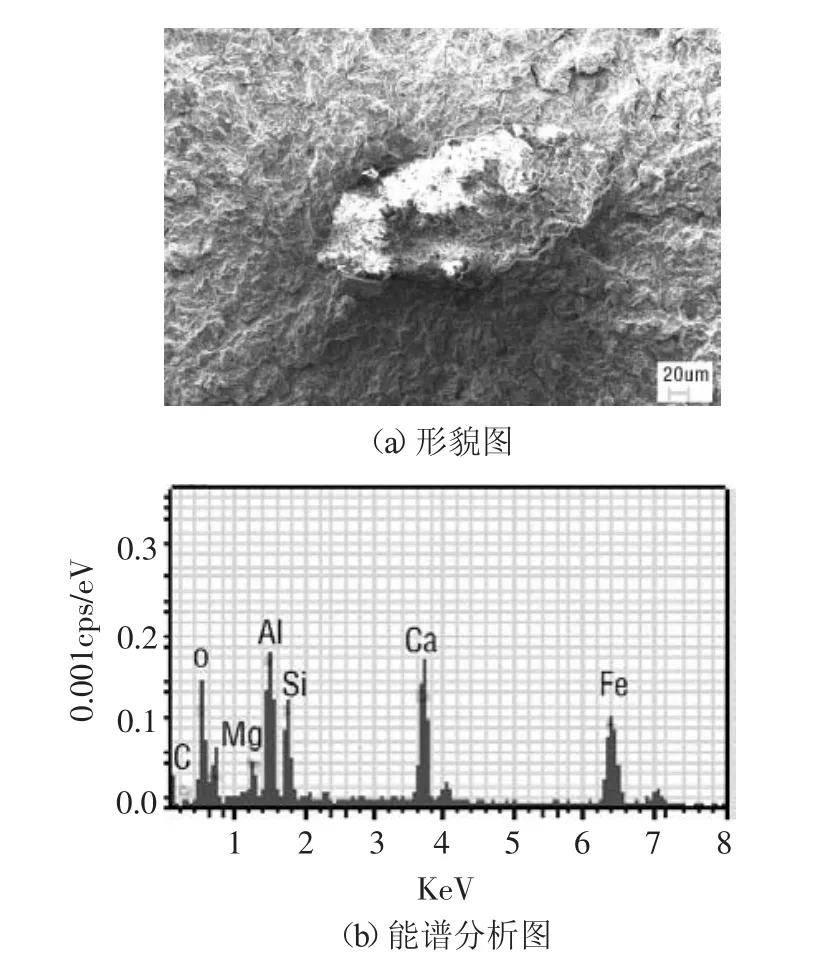

有些盤條經拉伸試驗后,斷口呈齊平狀,斷口上會出現一黑色圓形區域,有時在黑色區域心部還有一白點,我們稱其為黑心白點斷口,見圖3。利用掃描電鏡觀測,白點處存在形狀不規則的大尺寸夾雜物,經能譜分析為含有Mg、Al、Si、Ca的復合型氧化物夾雜。夾雜物周邊的基體形貌為細碎的準解理形貌特征并伴有微裂紋存在,具有氣體痕跡。如圖4所示。

圖3 黑心白點斷口宏觀形貌

圖4 夾雜物的形貌及能譜分析

經分析,此類夾雜物是由熔渣卷入造成的,由于夾雜物與基體結合并不緊密,使得氣體在此聚集,產生內部應力。當盤條拉拔時,在外力的作用下,裂紋容易在夾雜物和基體的周圍形成,最終導致盤條拉拔斷裂。

3.2.2 脆性齊平斷口

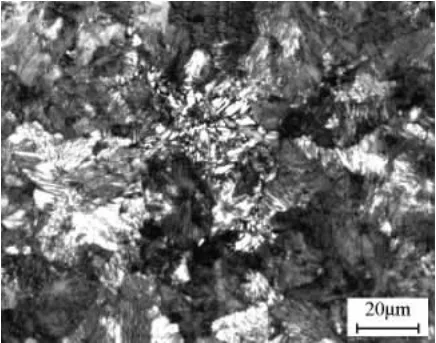

除去黑心白點斷口之外,還有一種斷口表面齊平光亮,無縮頸。對這類試樣進行組織檢測,往往發現其存在嚴重的馬氏體和網狀滲碳體等不良組織,如圖5~6所示。

圖5 縱向試樣中異常組織

圖6 試樣中的網狀滲碳體組織

通過分析我們得知,在試樣心部區域出現的馬氏體組織,和C、Cr、Mn元素的偏析有關。另外,馬氏體和貝氏體[3]組織的存在使試樣具有很大的內應力,網狀滲碳體削弱了晶體間結合力,且馬氏體的強度高、塑性差,在外力作用下很容易導致盤條在拉拔過程中開裂。

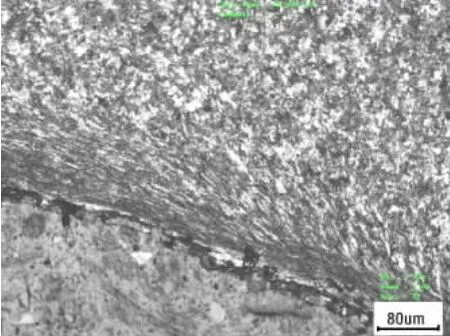

當盤條表面有擦傷、折疊或裂紋等缺陷時,也會出現齊平斷口,裂紋源位于盤條邊緣,如圖7所示,邊部組織變形嚴重,如圖8所示。雖然金相組織未發現異常,但整體表現為脆性斷裂。

圖7 斷口低倍數下形貌

圖8 試樣邊部變形組織

3.3 尖凹狀斷口

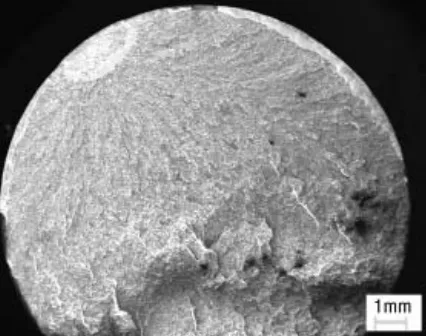

尖凹狀斷口一般是盤條在拉拔過程中產生的,這類斷口一端為筆尖狀,另一端為凹坑狀,如圖9所示。將筆尖狀斷口試樣沿縱向磨制到過程線的心部,可看到類似于“人”字形的微裂紋,如圖10所示。在對這類試樣進行金相組織觀測時,往往在試樣心部可觀察到網狀滲碳體或馬氏體等組織,如圖11~12所示。

圖9 尖凹狀斷口宏觀形貌

圖10 縱向試樣心部“人”字微裂紋

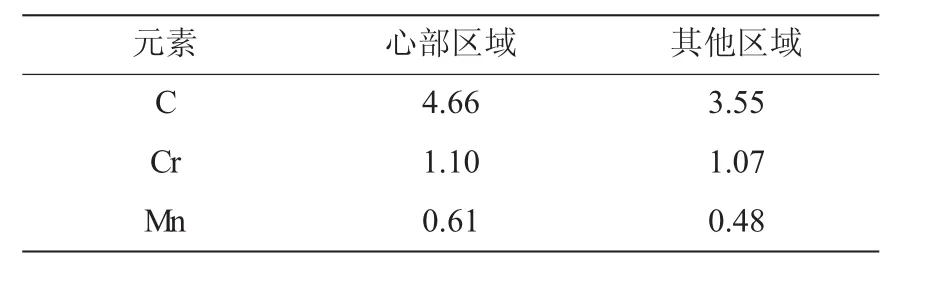

對試樣心部區域進行能譜分析,此區域C、Cr、Mn元素的含量高于試樣其它位置含量。檢測結果見表1。

圖11 試樣心部網狀滲碳體

圖12 金相組織S+P+M

表1 C、Cr、Mn元素在不同區域相對含量 /%

C元素的偏析易在試樣心部產生網狀滲碳體,由于網狀滲碳體本身脆性較大,塑性幾乎為零,加上網狀滲碳體起著分割晶粒的作用,削弱了晶粒間的結合力,使得盤條的強度和塑性大大降低[4]。而Cr、Mn元素的偏析使C曲線右移,增大了該區域過冷奧氏體的穩定性,即使在正常的冷速下也會形成馬氏體組織。因此,無論是網狀滲碳體還是馬氏體組織,若在拉拔過程中與基體變形不一致,容易形成微裂紋從而造成拉拔斷裂。

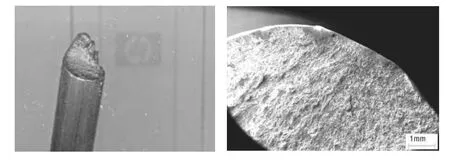

3.4 斜茬狀斷口

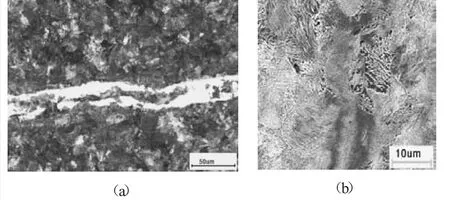

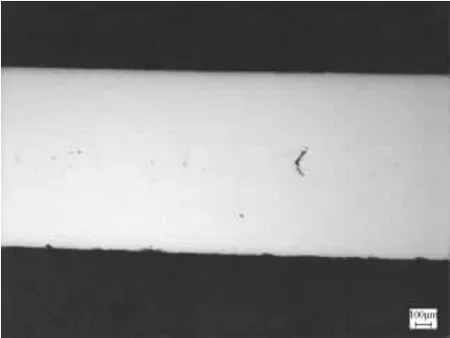

斜茬狀斷口是盤條經過1~2道次拉拔后發生的斷裂。斷口表現為斜坡狀,此類斷口裂紋源皆位于過程線邊緣,宏觀形貌如圖13所示。對斷口進行金相檢測,發現裂紋源一側試樣表面有很多的橫裂紋,與盤條的軸向垂直。經4%的硝酸酒精侵蝕后,裂紋處組織為隱針馬氏體,如圖14所示。

圖13 斜茬狀斷口形貌

圖14 試樣表面組織缺陷

這種在盤條或過程線表面出現的裂紋,主要還是和盤條軋制后冷卻速度過快有關,或是盤條在拉拔過程中,由于拔絲工藝不當造成盤條在經過拉絲模時,與模具摩擦產生大量的熱,使得線材溫度急劇升高,經快速冷卻后在表面形成隱針馬氏體。由于隱針馬氏體[5]的硬度高、塑性差,再經下一道拉拔時,它的變形跟不上整體變形,因此在此處產生橫向裂紋,造成斷裂。

4 結語

綜上所述,對盤條和過程線出現的幾種斷口類型進行的歸納分析,提出以下建議。

4.1 尖凹狀斷口形成的主要原因是樣品心部存在馬氏體或是網狀滲碳體,這種組織與成分偏析有關,因此應通過控制鋼液成分、澆鑄溫度、澆鑄速度、優化結晶器工藝參數及增加電磁攪拌等手段改善連鑄坯的成分偏析。

4.2 黑心白點斷口異常斷裂原因主要是由于心部存在大顆粒夾雜,與氣體同時作用,導致最終斷裂。因此在冶煉過程中應注意通過調整爐渣成分、優化脫氧工序等來改善夾雜物偏聚現象。

4.3 有效地控制拉拔工藝,防止潤滑失效造成盤條或是過程線表面生成隱針馬氏體的白亮帶,造成拉拔斷裂。

4.4 優化軋制工藝,制定合理的吐絲溫度、冷卻速度,隨時監測各點溫度變化,嚴格調整風機的開啟度,有效控制盤條表面缺陷及內部的有害組織,防止其共同作用導致盤條在拉拔過程中斷裂。

[1]崔約賢,王長利.金屬斷口分析[M].哈爾濱:哈爾濱工業大學出版社,1998(1):28-36.

[2]鐘群鵬,趙子華.斷口學 [M].北京:高等教育出版社,2006:131-161.

[3]崔忠圻.金屬學與熱處理 [M].北京:械工業出版社,1989:260-268.

[4]郭澤堯.82B盤條脆斷原因分析 [J].金屬制品,2006,32(4):27-29.

[5]趙品.材料科學基礎教程[M].哈爾濱:哈爾濱工業大學出版社,2004:198.

Brief Analysis on Typical Morphology and Characteristic of SWRH82B Wire Rod Tensile Fracture

Liu Ying,Tian Qingrong,Chen Guoqing,Zhang Ci

Morphology observation and metallographic structure inspection were made on SWRH82B wire rod of different breakage states and processed wire fracture by means of scanning electric microscope,high temperature confocal laser microscope and optical microscope.Analysis showed that the main reasons for 82B wire rod and processed wire to break during drawing were detrimental structure and surface defect of the wire rod.

wire rod,processed wire,fracture,morphology,surface defect,metallographic structure,inspection,analysis

(收稿 2011-07-13責編 崔建華)

劉瑩,女,材料物理專業,主要從事金屬材料物理分析工作。