PLC在焦爐除塵系統中的應用

陳新俊(金牛天鐵煤焦化有限公司,河北涉縣 056404)

PLC在焦爐除塵系統中的應用

陳新俊(金牛天鐵煤焦化有限公司,河北涉縣 056404)

介紹了焦爐除塵系統使用了PLC自動控制系統。該系統投入運行后,實現了焦爐除塵設備的自動啟停,提高了數據傳輸的可靠性和穩定性。使用除塵系統后,粉塵排放濃度小于50 mg/m3,滿足了國家標準的要求。

焦爐 除塵 系統 自動 控制 軟件 硬件 設計

1 引言

金牛天鐵煤焦化有限公司現有7 m 60孔焦爐兩座,年產焦炭150萬t,其環保除塵是生產過程中的一個重要環節。焦爐裝煤時產生大量煙塵,造成了環境污染,特別是出焦時焦炭從炭化室推出后,在空氣中燃燒,產生大量的煙氣及焦塵,嚴重污染環境。為降低煙塵的排放量,改善空氣環境,2008年設計了焦爐裝煤、出焦地面除塵設備,PLC自動監控為地面除塵系統的實現提供了良好的條件。2009年7月焦爐裝煤、出焦除塵系統投運,投運后裝煤、出焦煙塵捕集率達95%以上,裝煤、出焦煙氣凈化率達99.5%以上,除塵器排出口含塵濃度小于50 mg/m3,月收集粉塵量約3 000 t,經除塵系統凈化后排出的氣體粉塵濃度符合國家排放標準要求。

2 地面除塵站的組成

2.1 風機系統

風機系統包括高壓變頻、變頻電動機、風機入口閥、水冷系統以及保護風機的監測儀表。當開始裝煤、出焦時,高壓變頻運行至高位,風機進入高速運轉,系統進入強除塵狀態;當停止裝煤、出焦時,高壓變頻運行至低位,風機進入低速運轉。

2.2 清灰系統

清灰系統由離線閥、脈沖控制閥、倉壁振動器、雙層排塵閥組成。為了確保排灰系統的密封性,采用了雙層氣控排灰閥。

2.3 輸灰系統

輸灰系統由刮板機、斗式提升機和貯灰倉組成。在除塵器中被捕捉的粉塵經雙層排塵閥進入刮板輸送機,由斗式提升機放入貯灰倉,經加濕后由汽車拉走。除塵系統運行時,輸灰系統一直運轉,避免由于頻繁啟動而損壞設備。

3 地面除塵系統工藝流程

3.1 出焦除塵

3.1.1 移動裝置即固定在攔焦車上的大型吸塵罩,是由特殊材料制成的一個封閉的攔焦罩,上部留有煙氣排出口,可隨攔焦車一起移動。攔焦車對位后,將攔焦車上的吸塵罩與焦側爐頂的煙氣轉換閥接通,風機開始由低速向中速運行。當推焦車對位后同時向除塵地面站發出指令,經PLC開關量輸入模板,采集到該信號,發出出焦除塵連鎖信號,關閉非常閥,風機由中速提到高速運行。

3.1.2 集塵煙氣轉換閥設在焦臺上方。風機由中速提到高速后開始推焦,出焦時產生的大量煙塵在風機的作用下吸入設置在攔焦機上的大型吸氣罩內,通過焦臺上方的煙氣轉換閥等轉換設備進入集塵管道。

3.1.3 設置于地面將煙氣進行熄火、凈化的最終設備與裝煤除塵系統共用。煙塵進入集塵管道后,送入高溫煙塵冷卻器進行冷卻分離,即將大量的高溫煙塵進行沉淀分離,分離后的煙氣再經袋式除塵器進行凈化,凈化后的地尾氣排入大氣。出焦結束后,風機轉入低速運行。除塵器收集的粉塵一部分對裝煤除塵器進行預噴涂,其余由鏈式輸送機運至單向溢流回噴吸附裝置,吸附裝置中的一部分粉塵先經加濕處理后用汽車外運。

3.2 裝煤除塵

3.2.1 裝煤除塵的固定設備與出焦基本一致,最大區別是裝煤除塵有預噴涂裝置。預噴涂裝置的作用是避免裝煤煙氣中焦油等粘性物質粘結除塵器布袋。工作原理是在裝煤前,預噴涂裝置先投入運行,用一部分出焦除塵系統取得的粉塵作為預噴涂涂料涂在除塵器濾袋表面,用來吸附裝煤煙氣中的焦油等粘性物質,避免這些粘性物質粘結堵塞濾袋。

3.2.2 裝煤除塵車上移動裝置包括吸氣罩和內套筒。在裝煤時吸氣罩套接到裝煤孔上,內套筒伸出套接在打開的煙氣轉換閥上,裝煤車與除塵地面站管道完成對接,此時車上PLC發出裝煤指令,接到指令后地面除塵站控制風機由低速提到高速運行,裝煤時的煙塵被吸入除塵地面站,煙氣經凈化排入大氣,粉塵滯留在儲灰倉經加濕處理后統一外運。裝煤結束后風機轉入低速運行。

4 硬件軟件設計

4.1 硬件設計

為了保證整個控制系統在安全可靠的情況下長期運行,系統配置了1個工程師站及1個操作員站。整個PLC系統由1個S7300主站和8個ET200分站組成,主站與上位機之間通過以太網通訊,分站與分站之間通過DP線通訊,實現數據上傳及控制現場設備的啟停。

4.2 軟件設計

本系統采用STEP5.4為后臺軟件,SIEMEN Wincc6.2為上位的控制核心。同時該系統維護方便,便于系統的擴展,通過CP通訊模板實現數據上傳,提高了數據傳輸的可靠性和穩定性。

4.2.1 上位軟件的設計

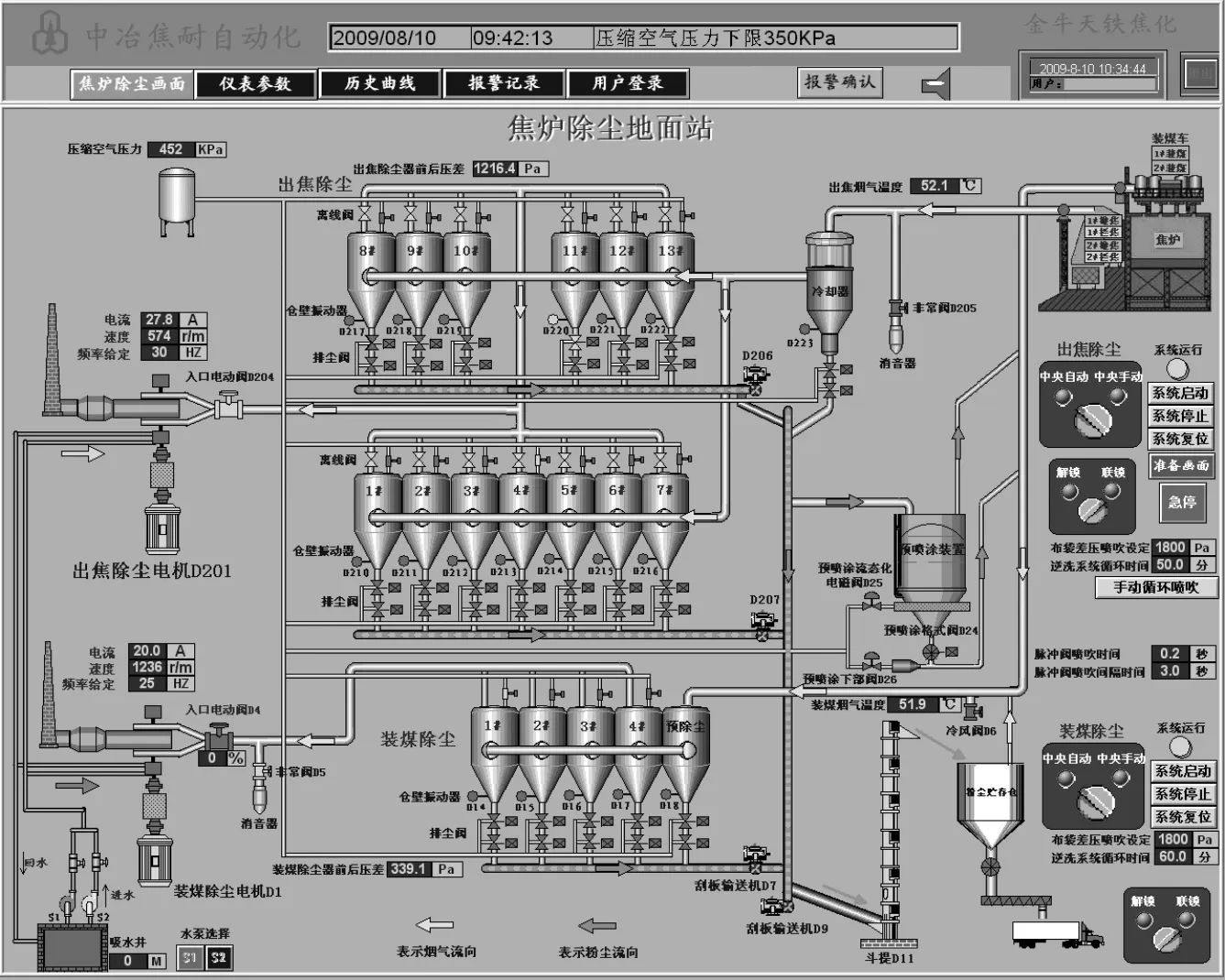

Wincc是一個工業控制組態軟件,同時也是第一個使用最新的32位技術的過程監視系統,具有良好的開放性和靈活性。主要功能是利用各種協議(主要是西門子的)與現場控制設備,如PLC、數字調節器等交換數據,將生產現場的重要數據,如液位、溫度、濃度、壓力等,通過畫面方式顯示在計算機屏幕上,供操作人員檢查和操作。在監控軟件編制過程中,采用了以下步驟:變量組態、畫面組態、報警組態、趨勢組態、用戶組態、網頁發布等等。金牛天鐵焦爐除塵系統上位機畫面主要設計了焦爐除塵、儀表參數、歷史曲線、報警記錄、用戶登錄等5個畫面,點擊畫面上部的按鈕,可以在不同的畫面之間進行切換。整個畫面與現場設備實際安裝位置相同,操作非常方便。焦爐除塵主畫面可以清晰地顯示整個除塵系統的全貌、操作系統的啟停,并且監視現場所有設備運行狀態,操作人員根據畫面的狀態顯示,判斷現場設備運行狀況,還可實時監控現場溫度、轉速、壓力、流量、物位等模擬信號,此畫面還包括多個子畫面,在主畫面上用鼠標點擊某一設備,就會彈出相應的子畫面。

本系統的上位畫面非常直觀地把現場各設備運行狀態及數據顯示出來,相應地降低了勞動強度,減少了故障排查的時間,見圖1。

圖1 焦爐除塵主畫面

4.2.2 PLC底層設計

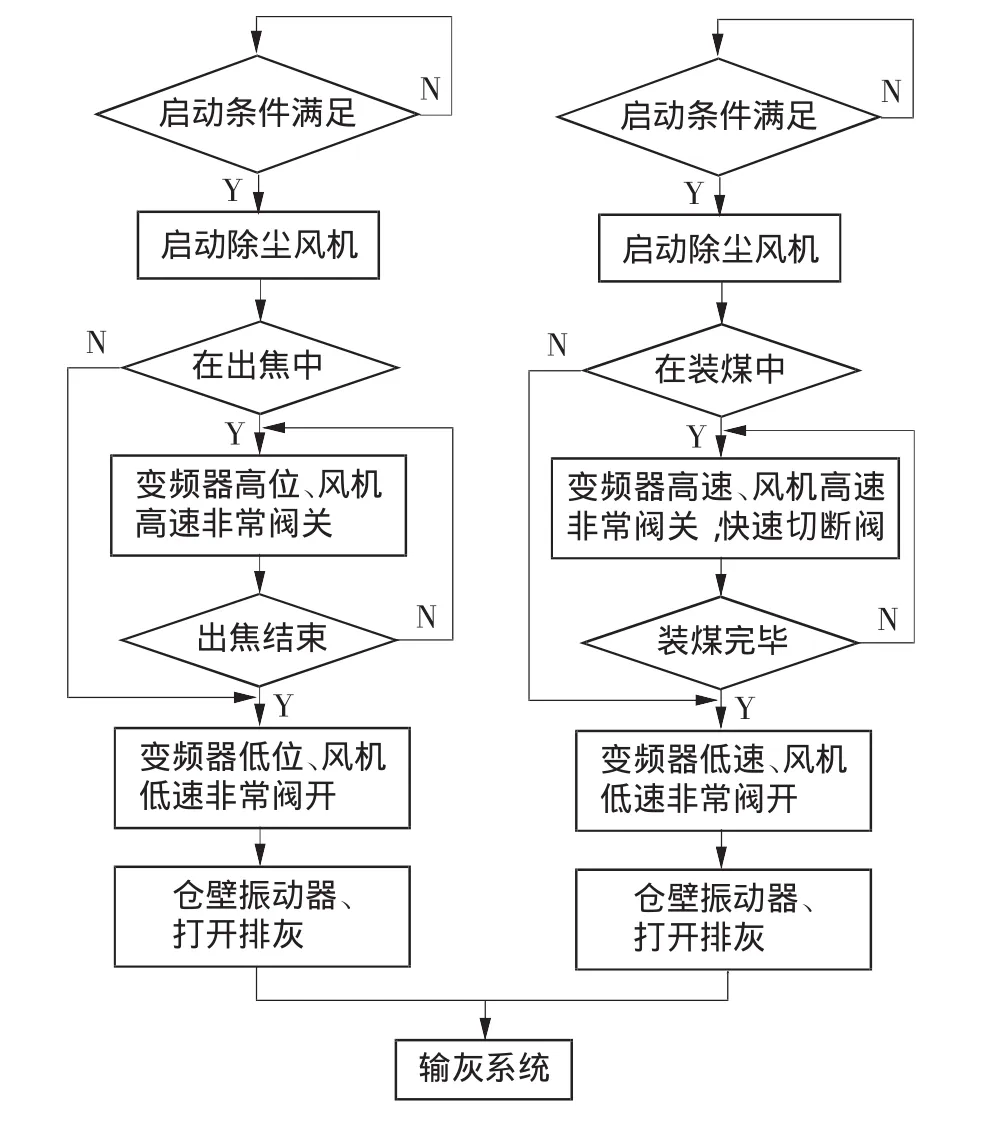

根據系統控制要求,設計了系統程序流程圖,見圖2。

4.2.3 程序主要控制功能

(1)風機系統

除塵系統的主風機應用變頻器進行調速,將風機的轉速與攔焦車、推焦車聯鎖,推焦時風機相應高速運行,其余時間低速運行,可降低能耗。風機電機軸承溫度大于95℃、軸承溫度大于85℃時,主電機定子溫度大于145℃、除塵器前管道煙氣溫度大于130℃、風機軸承振動振幅超過7.1 mm報警連鎖跳閘信號得電,實現連鎖停機。除塵系統采用PLC自動控制技術,由焦爐集控室集中監控,同時還設置了手動按鈕,可進行人工控制,以便于檢修。

圖2 程序流程圖

(2)逆洗系統控制

裝煤、出焦除塵逆洗控制系統主要包括對裝煤、出焦除塵工藝中的離線閥和脈沖閥的邏輯時序控制(時間根據集體情況而定,一般情況下逆洗系統循環時間為20 min,時間到系統自動噴吹),對布袋中的積灰進行噴吹,當除塵器前后壓差大于2 kPa時,逆洗系統也自動噴吹,將過濾掉的灰塵抖落在灰倉中。裝煤、出焦除塵離線閥,離線閥為氣動閥門,當每個倉的脈沖閥噴吹時本倉離線閥自動關閉,噴吹完后離線閥自動打開。

5 結束語

通過在焦爐除塵系統中應用PLC,除塵效果達到了國家標準,排放粉塵濃度小于50 mg/m3。本系統具有運行可靠、造價合理、維護費用低、效果達標的特點,因收集的焦粉可再次利用,達到節能減排的目的。

Application of PLC in Coke Oven Dedusting System

Chen Xinjun

The paper describes the automatic control system for coke oven dedusting system,which used PLC in it,achieved automatic start and stoppage,and improved the reliability and stability of data transmission after being put into operation.Dust discharge density was less than 50 mg/m3,thus,the goal of meeting state standard demand was reached.

coke oven,dedusting,system,automation,control, software,hardware,design

(收稿 2011-10-21責編崔建華)

陳新俊,工程師,2008年1月畢業于天津理工大學自動化專業,現在金牛天鐵煤焦化有限公司從事熱工儀表維護工作。