CARTA系統在張力減徑機上的應用與實踐

萬碧波 劉濤 李進喜 (天津鋼管集團股份有限公司,天津 300301)

CARTA系統在張力減徑機上的應用與實踐

萬碧波 劉濤 李進喜 (天津鋼管集團股份有限公司,天津 300301)

介紹了張力減徑機生產中切頭尾控制功能的實現。將CARTA系統應用于張力減徑機上,使用其中的切頭尾控制功能,在特定時間內改變電動機的轉速,減少了管端的增厚區,達到減少切頭尾長度的效果,提高了金屬收得率,在實際生產應用中具有較大的應用空間。

張力減徑機 計算機輔助軋制工藝應用程序 切頭 切尾 壁厚 電動機 轉速 控制

1 引言

在鋼管軋制生產中,由于軋制原因,管端頭部和尾部存在部分增厚區,使其壁厚和外徑超出公差范圍,必須切除,因而切頭尾的長度至關重要,其大小決定了金屬收得率的高低。張力減徑機通常作為熱軋生產線的最后一道變形工序,對切頭尾長度的控制起著重要作用。張力減徑機通過CARTA控制系統對整個軋制過程進行輔助設計、工藝過程模擬,可以利用該系統中的切頭尾控制功能(crop end control,CEC)來實現對頭尾切割長度的控制和優化。本文將對如何在張力減徑的過程中實現切頭尾控制進行探討。

2 CARTA系統在張力減徑機生產中的作用

2.1 CARTA系統的定義和作用

CARTA系統全稱為Computer Aided Rolling Technology Application,可譯為計算機輔助軋制工藝應用程序,它是一種數學模型計算工具、質量控制系統的綜合。目前,CARTA系統主要運用在張減機(SRM)和穿孔機(CTP)上,在國內鋼鐵企業的運用比較多,有些機組實現了全面的運用。CARTA系統的作用為:一是能夠進行軋制參數的計算,即進行孔型設計,并根據設計為當前生產的規格自動計算出產品的加工參數和設備的參數,從而保證軋制的正常進行和生產產品的精度;二是能夠實時地控制過程處理系統,保證鋼管質量的完好,具體包括CEC(切頭尾控制)等功能,對于提高鋼管的質量及整體的生產成材率具有很大意義。

2.2 CARTA系統中切頭尾控制(CEC)功能的應用

張力減徑機在生產中存在較大的縱向壁厚偏差,一般管端壁厚大于管體壁厚,導致切頭尾增加。管端壁厚較大的原因是在軋制鋼管未穩定過程(管子頭部逐漸充滿整個機架階段和管子尾部逐漸離開各機架階段)中,鋼管上所承受的張力與穩定軋制狀態下有很大不同[1]。當鋼管前端脫離第一機架但還沒有進入第二機架時,這一段鋼管不受到張力的作用,與此部分鋼管以后受到的張力相比,壁厚自然就要增厚,這就產生了鋼管的前端增厚。鋼管尾端脫離第一機架后,會由于同樣原因產生尾端增厚。對張力減徑機傳動電動機的轉速進行選擇性的調整,以使鋼管端部的應力、應變狀態盡可能接近穩態變形條件,這就是切頭尾損失控制的含義[2]。對于目前流行的張力減徑機配置而言,電動機傳動系統一般分為2組或3組,每組由主電動機和疊加電動機組合而成,在鋼管進入和離開張減機時改變主電動機和疊加電動機的轉速,以改變張力的大小,這樣就能達到減少管端增厚區的效果,從而降低切頭尾的長度。

一般來說,如果從荒管到成品管的減徑率大于30%,而且平均軸向張力系數大于30%,這種情況下可以使用CARTA系統的CEC功能。這種估算是建立在一種假設上的,即荒管的端部相比荒管管身沒有變厚。但如果這種額外的大量荒管端部增厚存在,CEC功能的使用也將會對大口徑鋼管產生較好的作用。

CEC功能在程序設計上要求和至少一對電動機(主電動機和疊加電動機)一起工作,既然我們推薦最小的外徑減徑率是50%,那么3對電動機中至少2對要被使用于CEC操作。

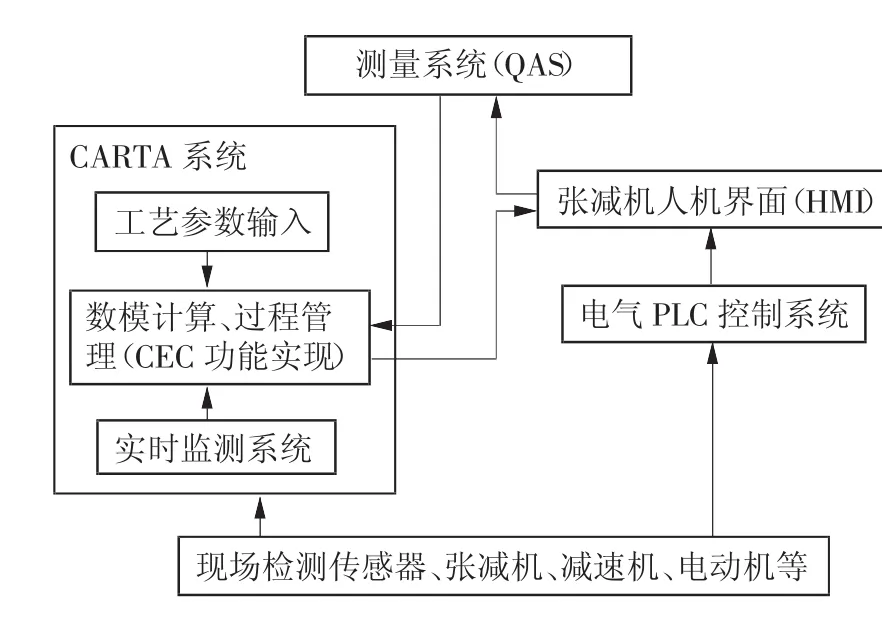

CARTA系統與測量系統(荒管的外徑、壁厚和成品管外徑、壁厚)、張減機人機界面控制(HMI)、電氣PLC控制系統相結合,實現了整個張減機區域的自動運行、調節閉環控制,其關系如圖1所示。

如圖1所示,工藝參數被輸入至CARTA系統中,CARTA系統經過運算處理,計算出相關工藝參數(主、疊電動機轉速、入口速度),將相關數據和設定的CEC參數綜合處理后,傳遞到張減機的HMI系統中,生產開始后,HMI與測量系統(QAS)互相傳遞信號,QAS將測量到的成品管外徑、壁厚傳遞到CARTA系統中,CEC控制包再根據收到的數據進行微調,達到減少頭尾增厚的目的。

圖1 整個張減機區域的關系圖

3 切頭尾控制功能(CEC)的實際使用

在實際生產中,為了提高金屬收得率,在設備條件滿足的情況下,大多數機組都會選擇較長的管坯來進行軋制,盡可能得到較長的成品管。盡管如此,切頭尾長度仍比較高,一般在3%~7%,尤其在生產小口徑薄壁管時,切頭尾長度有時會高達6 m左右。而在使用CARTA系統的CEC功能后,有效地降低了切頭尾長度,提高了金屬收得率。

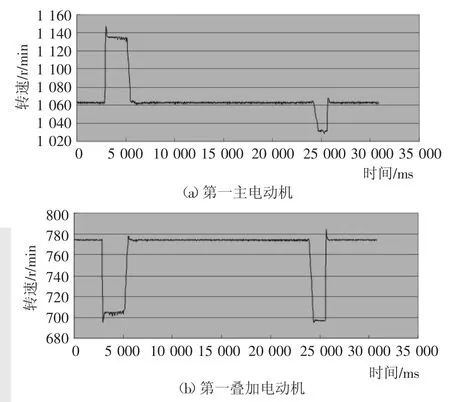

以某機組生產的規格為?51 mm×6 mm、鋼種為12Cr1MoVG的鋼管為例,圖2為開啟CEC時第一組電動機轉速變化的曲線。

圖2 開啟CEC時第一組主電動機轉速變化曲線

從電動機變化圖看來,第一主電動機在荒管頭部進入機架時,產生了73 r/min的增幅,在荒管離開第一組機架時產生了約30 r/min的降幅;第一疊加電動機在荒管進入和離開第一組機架時也產生了一定幅度的減少。主電動機和疊加電動機的短時間變化(持續時間約2 s)使轉速變化,進而張力瞬間變化,拉薄了原本因張力弱化而產生的增厚區,起到了減少壁厚的作用。圖3是使用CEC和未使用CEC時的管端壁厚分布對比。

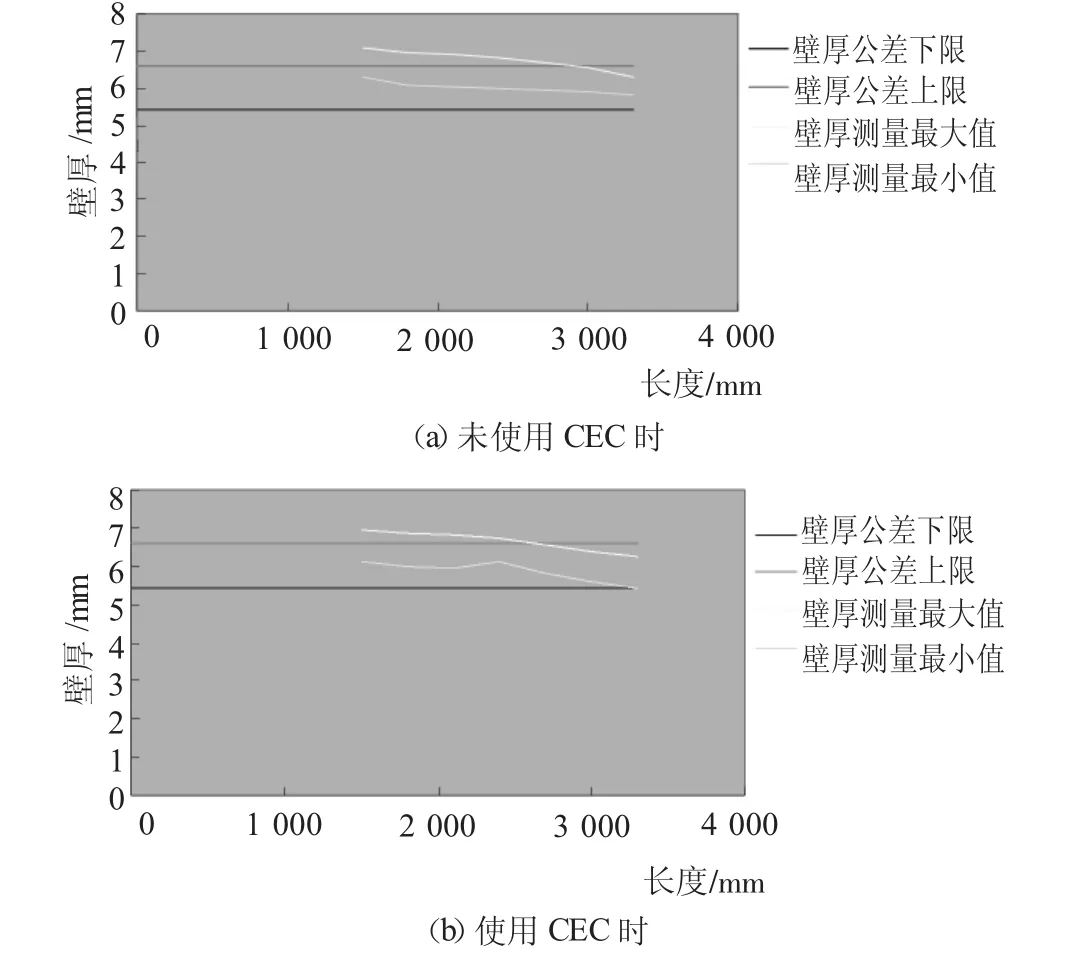

圖3 使用CEC和未使用CEC時的管端壁厚分布對比圖

該規格壁厚按照-10%~10%控制,公差為5.4 mm~6.6 mm。從圖3可以看出,未使用CEC時,距管端3 000 mm才進入公差帶,即需要切割3 000 mm管端區域;使用CEC時,該切頭尾長度變為2 700 mm,兩端一起減少約600 mm,減少切頭尾約0.6%,有效地提高了金屬收得率。

4 結束語

通過CARTA系統在張力減徑機上的應用可知,使用其中的切頭尾控制功能(CEC)能夠減少管端切割區域,提高金屬收得率。而且,該功能結合PQF連軋機組的頭尾消尖功能,能夠在大口徑鋼管上得到更加廣泛地運用。同時,應注意到該功能還需要測量系統(QAS)的緊密配合,要時刻保證QAS的準確性。總之,CEC的控制參數需要實踐生產來進行驗證,降低切頭尾是一項長遠的課題,需要工藝生產人員進行長久深入的研究工作。

[1]李連詩.鋼管塑性變形原理[M].北京:冶金出版社,1989:261-262.

[2]金如崧.張力減徑技術的早期和近期發展 [J].鋼管,2003,32(5):55-56.

Application and Practice of CARTA System for Stretch Reducing Mill

Wan Bibo,Liu Tao,Li Jinxi

The paper explains the realization of crop end control functions at stretch reducing mill in production.After being adopted at stretch reducing mill,CARTA system,with its crop end function changing motor revolution in given time,which shrank the thick area at pipe ends and resulted in crop end length reduction and metal yield increase,was proved to be able to be applied widely in production practice.

stretch reducing mill,computer aided rolling process application,crop end,pipe thickness,motor,rotation speed,control

(收稿 2011-03-22 責編 潘娜)

萬碧波,材料成型與控制工程專業,工程師,主要從事鋼管軋制生產工藝技術方面的研究工作。