EH36鋼連鑄坯角部橫裂熱模擬試驗研究

竇力威,于賦志,魏 國,丁智敏,沈峰滿

(1.東北大學 材料與冶金學院,沈陽 110004;2.鞍鋼股份有限公司 技術中心,遼寧 鞍山 114001)

EH36鋼連鑄坯角部橫裂熱模擬試驗研究

竇力威1,2,于賦志2,魏 國1,丁智敏1,沈峰滿1

(1.東北大學 材料與冶金學院,沈陽 110004;2.鞍鋼股份有限公司 技術中心,遼寧 鞍山 114001)

針對某鋼廠 EH36鋼 300 mm厚連鑄板坯的角部橫裂問題,應用 Gleeble—3800熱模擬試驗機研究了EH36鋼的缺口試樣在結晶器與二冷矯直區分別產生裂紋的差異.研究表明,結晶器產生的裂紋特征與二冷矯直區產生的裂紋特征在氧化程度上有著顯著差異,據此可以判定 EH36鋼 300 mm厚連鑄板坯的角部橫裂產生位置,為調整工藝參數提供參考.

連鑄;厚板坯;熱模擬;角部橫裂;結晶器;二冷區

某鋼廠在厚板坯連鑄機生產 300 mm厚的船板、結構板等微合金鋼時,鑄坯易出現角部橫裂,軋制時出現邊裂現象.文獻研究結果表明,板坯產生角部橫裂主要是由于熱應力、相變應力及機械應力的作用;角部橫裂主要產生在結晶器、二冷區上部和二冷矯直區 3個部位[1~5].目前,常用熱模擬試驗機測試和研究連鑄鋼的高溫力學性能,并以此為依據制定連鑄二冷制度[6~8].然而,對于連鑄中產生的角部橫裂,其產生后在連鑄過程的發展變化研究相對較少[9].本文通過熱模擬試驗,利用含缺口試樣模擬鑄坯角部橫裂在連鑄過程的變化,分析鑄坯易產生角部橫裂的結晶器和二冷矯直區部位及裂紋特征,為解決鑄坯角部橫裂問題提供依據.

1 試驗材料及方案

1.1 試驗材料

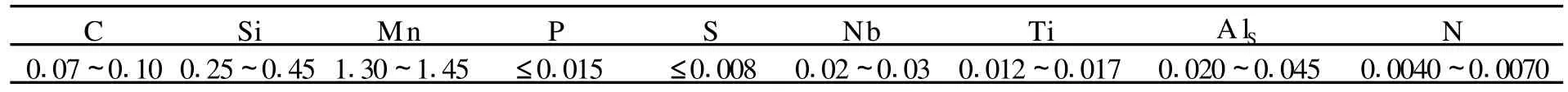

本試驗所使用的材料均來自實際生產的300 mm厚 EH36鑄坯,取自正常生產時的同一連鑄板坯,試樣尺寸 11 mm ×11 mm ×100 mm,并在試樣上面人為加工出一道寬 0.005 mm左右、深8 mm的裂紋.鋼的成分見表 1.

表1 EH36鋼成分 (質量分數)Table 1 Chem ical compo sition of EH36 steel(mass fraction) %

1.2 試驗方法

在 Gleeble-3800熱模擬試驗機上,根據300 mm厚 EH36鋼連鑄生產工藝過程的溫度與時間變化設定試驗過程,通過模擬鑄坯從結晶器到二冷區上部到矯直區的過程溫度變化,觀察裂紋區域的成分及氧化區寬度的變化,由此判斷裂紋的起源及探討鑄坯的合理冷卻制度.關于鑄機導輥和拉輥調整不當、鑄線不正等機械原因導致鑄坯在二冷區上部產生的角部裂紋,本文不予考慮.

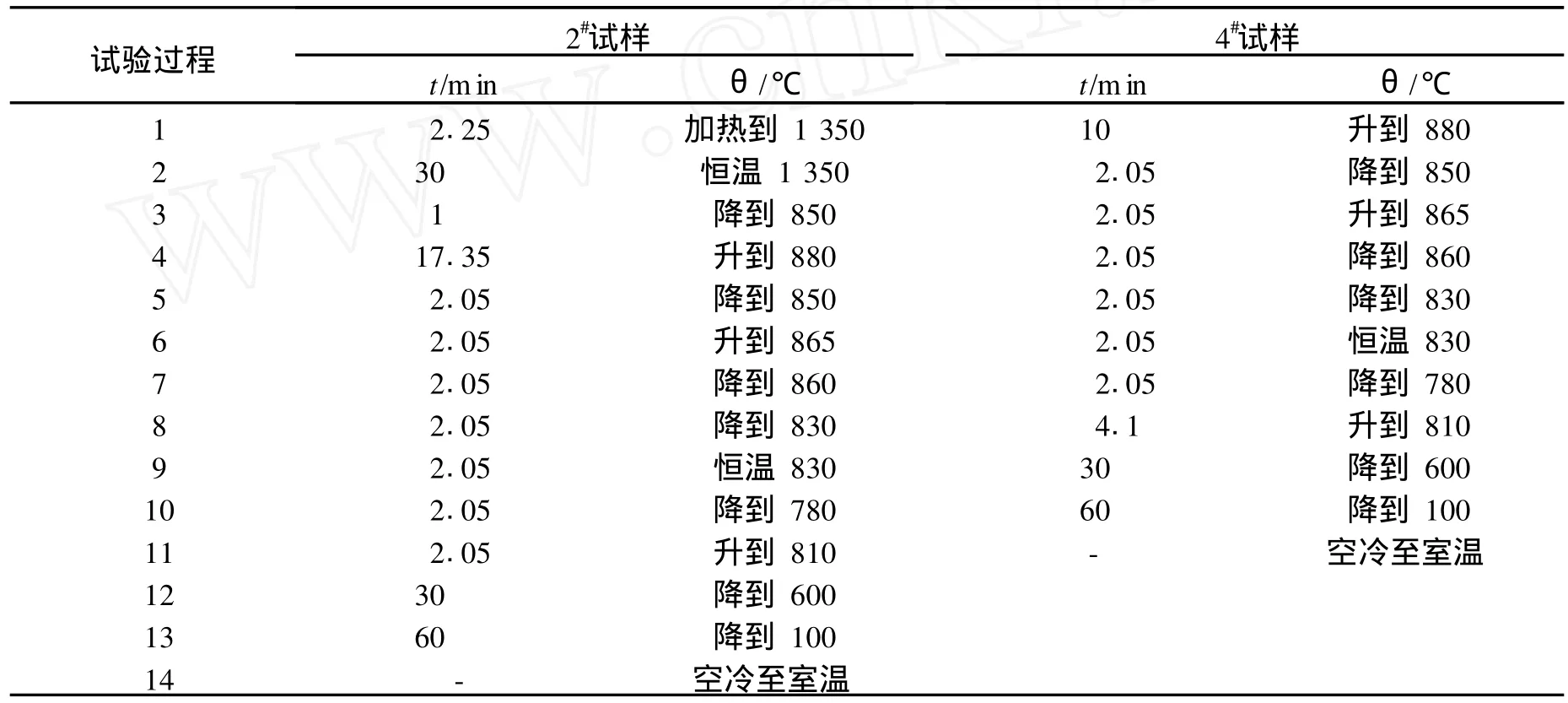

1.3 試驗過程

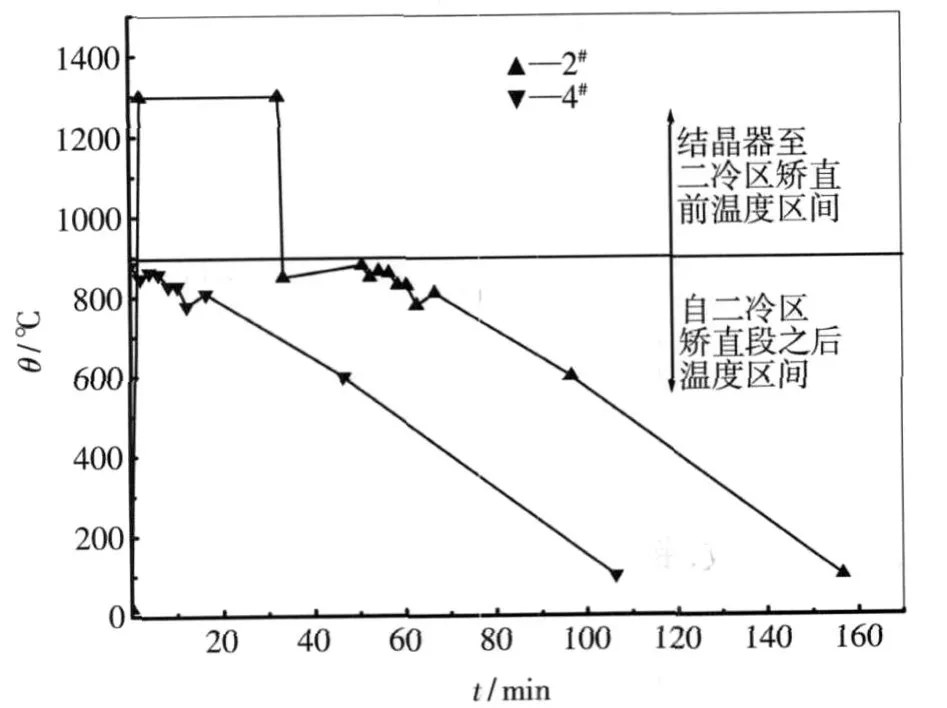

試驗溫度范圍為 100~1 300℃,試驗過程的溫度制度見表 2.2#試樣模擬正常生產情況下鑄坯從結晶器內部分到二冷區的實際冷卻過程,4#試樣模擬正常生產情況下鑄坯在二冷區的冷卻過程,試驗時間 t與溫度θ完全按照正常生產情況設定.還有 1#是優化的冷卻過程,3#是均勻的冷卻過程,在此不做討論.由于生產時鑄坯用水冷卻,而本試驗是在空氣無冷卻水情況下模擬,故在相同時間內生產中的鑄坯氧化程度大于本試驗中空氣的氧化程度,為接近水冷的氧化效果,2#試樣設定在 1 350℃高溫下空氣中恒溫 30 min.試驗結束后,取出試樣,去掉試驗表面的氧化鐵皮,對缺口氧化區進行掃描電鏡分析.試驗溫度變化見圖1.

表2 試驗過程溫度制度Table 2 Temperature system s for the exper iment

圖1 試驗降溫過程Fig.1 The cooling process of the research

2 試驗結果

2.1 裂紋區域內成分變化

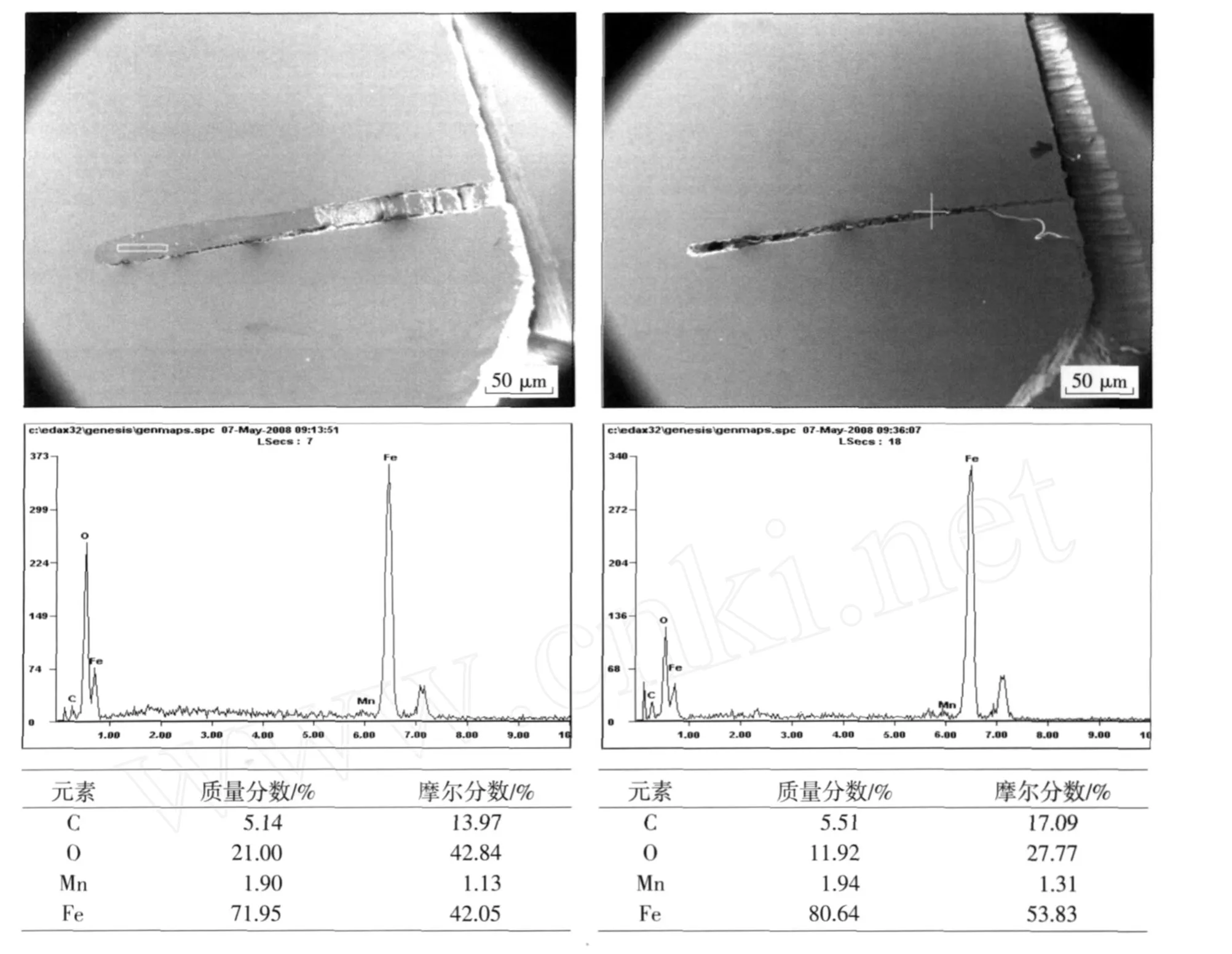

每組試樣共有兩條裂紋,選取裂紋氧化嚴重的特征裂紋進行檢測.對模擬結晶器和二冷區裂紋區域進行了掃描電鏡能譜分析,其裂紋形貌和成分見圖 2.

由圖 2可知,裂紋區域均已被氧化,但預制裂紋的寬度在加熱冷卻過程中基本未見擴展.2#試樣經過了 1 000℃以上的高溫區,試樣裂紋區域內O的質量分數在 20%左右.2#試樣成分含有[C]系來自拋光膏的污染 (4#試樣也存在污染的問題,因為鋼基體內 [C]很低),試樣裂紋內 O的質量分數在 10%左右.4#試樣的氧化程度明顯比2#試樣輕,由此可見在結晶器內產生的裂紋與二冷矯直區產生的裂紋有著明顯的區別,矯直區內產生的裂紋區域的 O含量明顯低于結晶器內部產生的裂紋.

2.2 裂紋區氧化寬度

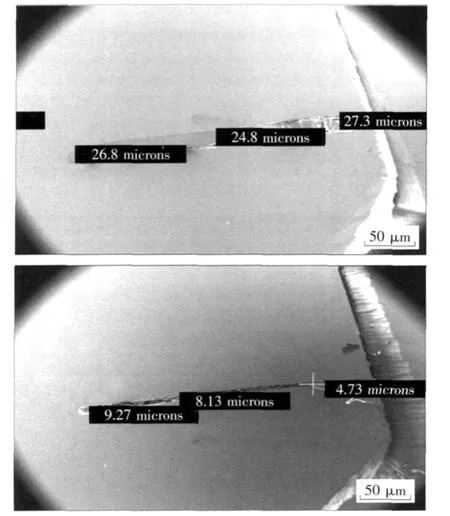

裂紋氧化區寬度以最大值進行比較,在掃描電鏡上檢測到的試樣裂紋氧化區域寬度見圖 3.

圖2 裂紋形貌及成分Fig.2 Morphology and compo sition of cracks in the test samples

圖3 裂紋氧化區域寬度Fig.3 W idth of the cracks oxidat ion zone in the test samples

從圖 3可知,對應不同的溫度制度,裂紋氧化區域寬度有著明顯區別.試驗前的初始加工裂紋寬度為 5μm左右,試驗后其裂紋寬度分別是:2#為 27.3μm,4#為 9.27μm.2#試樣經過了1 000℃以上的高溫區,其氧化層均在 20μm以上,這表明在結晶器產生的裂紋,其氧化層明顯變厚.而4#試樣模擬了二冷矯直區產生裂紋時,裂紋氧化層很薄,氧化層不足 10μm.

3 分析與討論

3.1 角部橫裂產生機理

EH36的鑄坯角部橫裂缺陷主要發生在連鑄坯角部寬面振痕的凹部.該鋼種成分屬于包晶鋼(碳質量分數為 0.08%~0.18%,有的鋼種還含有 Nb、V等裂紋敏感元素)范圍,根據鐵碳合金狀態圖可知,高溫鋼液溫度降到 1 495℃時,會發生δ(鐵素體)+L(液相)→γ(奧氏體)的包晶反應,由于伴隨包晶反應出現較大的體積變化和線收縮,凝固收縮和鋼水靜壓力的不均衡作用使薄的坯殼表面粗糙、折皺,嚴重時形成凹陷,凹陷部位凝固冷卻比其他部位慢,組織粗化,在熱應力和鋼水靜壓力的作用下,在結晶器內鑄坯凹陷處應力集中產生微裂紋.若有過大附加的外界機械應力作用在坯殼上,會加劇微裂紋的擴大.

同時,根據鋼的高溫脆性曲線,鋼從液態到固態的凝固過程中,存在著 3個脆性區.第Ⅰ脆性區為由熔點至固相線以下 50℃,該區鋼的高溫強度和塑性都很低,極易在固液兩相區產生裂紋.第Ⅱ脆性區為加熱溫度區,鋼處于奧氏體單相狀態,硫化物在γ晶界的析出會引起晶界脆化.第Ⅲ脆性區發生γ→α的相變,引起鋼的脆性增加.連鑄坯運行至矯直區時,應避開第Ⅲ脆性區,才能防止角部橫裂紋.

3.2 角部橫裂產生部位判定

根據本試驗結果,結晶器產生的裂紋經過氧化后,其裂紋的氧化很嚴重,現場取樣的部分裂紋氧化區厚度相近 (后者甚至達 50μm),而在二冷矯直區產生的裂紋氧化區很薄,說明模擬試驗過程基本成功.根據裂紋氧化區的變化特征,可以判斷生產中角部裂紋產生的部位,再與鑄坯裂紋的檢測相互配合,就能綜合判斷裂紋產生的根源,這樣才能最終解決問題.這為直接判斷鑄坯角部橫裂產生部位提供了試驗依據.

4 結 論

根據 EH36鋼鑄坯裂紋的熱模擬試驗,得出如下結論:

(1)根據模擬試驗結果,在結晶器產生的鑄坯角部橫裂,其氧化嚴重、裂紋氧化區寬(>2μm).在二冷矯直區產生的鑄坯角部橫裂紋,其裂紋氧化層薄 (<10μm).

(2)在結晶器產生的裂紋,其裂紋區域氧化層含O質量分數在 20%以上,其氧化層厚度在20μm以上.

(3)二冷矯直區產生裂紋時,裂紋氧化層含O質量分數在 10%左右,氧化層厚度不足 10μm.參考文獻:

[1]王新華,昌波,李錦捷,等.700~1 000℃含 N b鋼鑄坯的延塑性降低與N b(C,N)析出[J].金屬學報,1997,33(5):485-490.

(Wang Xinhua,Chang Bo,LiJinjie,et al.D uctility loss and N b(C,N) precipitation in N b-containing steel slab in the temperature range from 700 to 1000℃[J].Acta m etallurgical sinica,1997,33(5):485-490.)

[2]王新華,王文軍,劉新宇.減少含鈮、釩、鈦微合金化連鑄板坯角部裂紋的研究[J].鋼鐵,1998,33(1):22-25.

(Wang Xinhua,WangW enjun,Liu Xinyu.Study on transverse corner cracking occurrence prevention of the N b,V and Ti m icroalloying steel CC slabs[J]. Iron and steel,1998,33(1):22-25.)

[3]楊海林,陳耀輝.1900 mm連鑄板坯表面橫裂紋成因的分析[J].特殊鋼,2003,24(3):54-55.

(Yang Hailin,Chen Yaohui.An analysis on form ing cause of surface transverse crack of 1900 mm continuous casting slab[J].Special steel,2003,24(3):54-55.)

[4]趙沛,王新華,龔斌.寶鋼連鑄坯角橫裂成因研究[J].鋼鐵,1996(2):211.

(Zhao Pei,Wang Xinhua,Gong B in. Causes of transversal corner cracks of slab in Baosteel[J]. Iron and steel,1996(2):211.)

[5]Yasunaka H,N akayama K,Ebina K,et al. Improvement of transverse corner cracks in continuously cast hypoperitectic slabs[J].TETSO-TO-HAGAN E,1995,81(9):894.

[6]楊治爭,周有預,袁凡成,等.連鑄窄板坯角部橫裂的成因及對策[J].鋼鐵研究,2007,35(8):21-24.

(Yang Zhizheng,Zhou Youyu,Yuan Fancheng,et al.Causes and countermeasures oftransverse corner crack on narrow continuous casting slab[J].R esearch on iron and steel,2007,35(8):21-24.)

[7]康麗,王洋,王恩剛,等.12C r1MoV連鑄鋼坯高溫力學性能研究[J].東北大學學報 (自然科學版),2007,28(10):1393-1396.

(Kang Li,Wang Yang,Wang Engang,et al.O n hightemperature m echanical properties of 12C r1MoV steel during continuous casting[J]. Journal of N ortheastern U niversity(N atural Science),2007,28(10):1393-1396.)

[8]王新華,朱國森,于會香,等.高碳鋼連鑄板坯高溫力學性能[J].北京科技大學學報,2005,27(5):545-548.

(Wang Xinhua, Zhu Guosen, Yu Huixiang, et al. H igh temperature properties of continuous casting high carbon steels[J].Journal of U niversity of Science and Technology Beijing,2005,27(5):545-548.)

[9]職建軍.寶鋼連鑄板坯角橫裂缺陷的改善[J].鋼鐵,2001,36(1):22-24.

(Zhi Jianjun. Reduction oftransverse corner cracking in continuous cast slab[J]. Iron and steel,2001,36(1):22-24.)

Study of thermal s imulation on transversal corner crack of EH36 slab

DOU L i-w ei1,2,YU Fu-zhi2,W EI Guo1,DING Zhi-m in1,SH EN Feng-m an1

(1.School ofMaterials&Metallurgy,N ortheastern U niversity,Shenyang110004,China 2.Technological Centre,Anshan Steel company l im ited,Anshan114001,China)

Exper im entsw ere carried out on the difference of originalposition for transversal corner cracks in EH36slab samplesw ith gaps by G leeble-3800therm al-m echanical s im ulator according the transversal corner cracks from EH36 slab in certain steel plant. It show s that there are rem arkable differences in the crack characters on oxidation of the samples for original positions betw een the m old and the straightening segm ents of the secondary cooling zone by SEM analysis.So the original position can be determ ined for the transversal corner crack.Consequently,it is important to avoid the transversal corner cracks in300mm heavy slab of EH36.

continuously cast;heavy slab; therm al s im ulation testing; transversal corner crack;m old; secondary cooling zone

TF 777

A

1671-6620(2010)04-0237-04

2010-07-16.

國家自然科學基金資助項目 (50474014)

竇力威 (1956—),男,遼寧鞍山人,東北大學博士研究生,鞍鋼股份有限公司高級工程師,E-mail:douliw2008@hotmail.com;沈峰滿 (1958—),男,黑龍江密山人,東北大學教授,博士生導師.