綜采充填工作面頂板活動規律探討

郝寶生

(冀中能源股份有限公司邢臺礦,河北省邢臺市,054026)

冀中能源股份有限公司邢臺礦為解放礦區范圍內的村莊及工業廣場建筑物、斷層、沖積層下大量呆滯煤炭資源,2008年,與中國礦業大學合作,試驗研發了“建筑物下綜合機械化充填采煤技術”,將地面矸石與粉煤灰等廢棄物直接充填到工作面的采空區,并通過自夯式充填開采液壓支架對充填料進行夯實,增加充填率,從而有效抑制和減緩了頂板移動及控制地表變形量,取得較好的技術經濟效果。

1 概況

“建筑物下綜合機械化充填采煤技術”在冀中能源股份有限公司邢臺礦7606充填工作面試驗應用。該工作面對應地面位置位于邢臺礦工業廣場西北部。礦區專用鐵路線和南三環公路從工作面上方穿過。工作面正上方是礦機修廠電器車間,以南分別是宿舍樓、機修車間、地面注漿站,距工作面水平距離最近點在80~140 m之間,地面標高+85 m,工作面標高-210~-250 m。

7606工作面位于東翼六采區,東北部靠近7602工作面采空區,西北部為F10斷層,南部距-210西大巷50 m,東部距井底車場100 m。工作面位于工業廣場保護煤柱線內。工作面傾斜長度為50 m,走向長度為460 m,設計可采儲量為10.81萬t。

工作面所采煤層為2#煤層,煤層結構復雜,煤層傾角7~10°,平均傾角9°,煤容重1.8 t/m3,煤層平均厚度為5.79 m,工作面埋深為295~335 m,平均約為320 m。煤層中下部有一層夾矸,平均厚0.4 m,將煤層分為上下兩個自然分層,上分層平均厚2.79 m,下分層平均厚2.6 m,工作面區域內煤層為一單斜構造。2#煤層屬于二類自燃煤層,自燃期為12~18個月,煤塵具有爆炸危險性,煤塵爆炸指數為32.75%~38.11%。瓦斯絕對涌出量為0.2m3/min,相對涌出量為0.02 m3/t。地溫、地壓正常。

2 頂板礦壓觀測方案的設計

2.1 觀測內容及目的

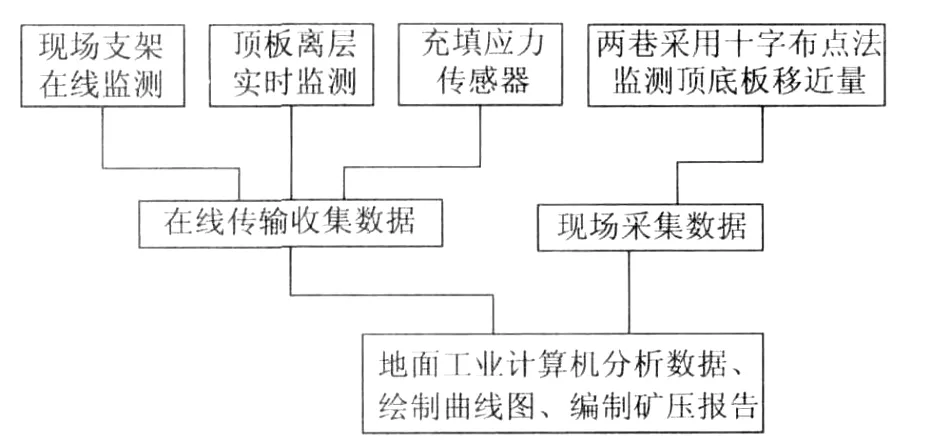

邢臺礦7606綜采充填工作面采用電子測量在線監測儀器,分別在支架、采空區、兩巷布置測點。采場礦壓監測技術路線設計如圖1所示。觀測支架的工作阻力、初撐力的壓力變化、推進度與下沉量、充填體的應力、兩巷壓力,全面掌控頂板下沉、礦山壓力隨工作面推進的變化規律,全方位、全時段觀測采場礦山壓力顯現及礦壓活動規律的變化。

圖1 采場礦壓監測技術路線設計圖

2.2 觀測方法

(1)支架壓力在線監測設備。工作面支架采用在線壓力計、數字壓力計監測壓力情況。共安裝6塊支架壓力在線監測儀,標號1#、2#、3#、4#、5#、6#,按順序每隔9架支架安設一塊。

(2)充填體應力傳感器布置。在距離切眼15 m、65 m、105 m、165 m的位置沿工作面的傾向分別布置4組充填體應力傳感器。每組3個,標號為1#、2#、3#,其安裝位置分別為9#支架、16#支架和25#支架后,距離底板0.5 m。

(3)兩巷錨桿、錨索壓力傳感器的安裝。為分析充填開采對錨桿、錨索錨固力的影響,在兩巷共安裝了8只錨桿傳感器和8只錨索壓力傳感器。自切眼開始,兩巷中每隔50 m布置1組(1個錨桿、1個錨索壓力傳感器)。

(4)頂板離層儀的安設。在兩巷安裝了16臺頂板離層儀觀測頂底板移近量。自切眼開始,兩巷中每隔50 m布置1組,每組布置2臺。

3 數據分析

3.1 充填支架工作阻力實測結果與分析

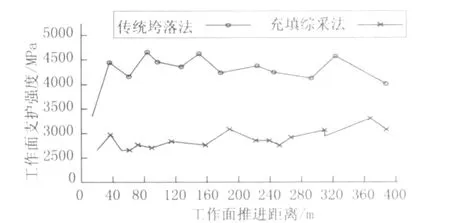

根據監測的數據,并與傳統垮落法相比,可知綜采充填工作面所需支護強度明顯小于傳統綜采,對比數據見圖2。

(1)充填開采工作面支架工作阻力整體偏低,平均僅為2657~3252 kN,只相當于全部垮落法的65%,說明充填開采工作面采空面區充填體承擔了頂板的部分壓力,支架承載載荷減小。

(2)工作面開采以來,工作面2#、5#支架監測儀出現最大工作阻力,且出現過安全閥開啟現象(出現在工作面推進到約80 m、130 m的區域)。分析認為該兩架監測儀位于工作面兩端,此處沒有密實充填,充填體未能有效控制頂板運動,其頂板部分載荷由支架承擔,出現了靠近工作面兩巷區域部分支架壓力明顯高于工作面中部現象。

(3)每當工作面推進約30~40 m左右時,工作面支架壓力會出現整體明顯增高現象,但增高幅度遠小于垮落法開采,只有垮落法開采的30%,特別是距工作面超前支護段10 m左右的范圍內更加明顯。分析其原因是基本頂內各關鍵層發生了離層,使直接頂下沉速度發生變化,表現為直接頂對支架的壓力發生變化(壓力增高),增高幅度小于垮落法開采,說明基本頂并沒有發生大規模的斷裂。

圖2 傳統垮落法與充填法工作面支護強度對比

綜上所述,充填開采減弱了工作面的礦壓顯現,充填體可有效控制頂板的運動。又由于支架、煤壁與矸石充填體(或破碎的直接頂)共同承載基本頂及其承載體,因而對支架的作用力減弱,所需的支護強度減小。

3.2 頂板離層變化規律分析

為分析兩巷頂板隨工作面的推進變化規律,分別在兩巷安裝16臺頂板離層儀,其監測結果如圖3所示。

(1)在距切眼40 m范圍內,頂板離層值基本穩定,變化緩慢。

(2)當距切眼48~57 m時,由于受工作面采動影響,頂板離層值迅速增大,運輸巷中的8#頂板離層儀在短時間內增大至110 mm,說明此處頂板發生局部裂隙。

(3)距切眼60 m時,由于工作面充填體對上覆巖層的支撐作用,以及離層區上部巖層的繼續下沉,頂板離層區又迅速閉合。運料巷中7#頂板離層儀迅速增大至40 mm,但工作面推過之后離層值仍為25 mm,說明此處工作面頂板巖層由離層向充分壓實過渡。

圖3 頂板離層與工作面推進長度變化關系圖

(4)距切眼76~88 m時,7#頂板離層儀迅速增大至50 mm,直到工作面推過100 m以后,頂板離層區逐漸閉合。說明此處頂板巖層由于充填體的壓實變形增大,頂板巖層發生了較大的下沉變形,但隨著充填體最終壓實,頂板巖層又充分壓實閉合。

根據分析可知,充填工作面的超前影響范圍比常規開采要小,并且由于充填體的支撐作用,工作面頂板隨著工作面推進先后經歷離層、閉合的過程。隨著工作面的推進,直接頂達到其垮落步距時發生垮落,由于矸石粉煤灰充填體與破碎直接頂的碎脹性,基本頂達到其垮落步距而發生垮落時與破碎的直接頂接觸,基本頂也發生下沉而與上部關鍵層發生離層,關鍵層在其上部覆巖的載荷作用下產生彎曲變形,但由于離層空間小,關鍵層及其承載體直接作用于其下的軟弱層,隨著變形量的增加,其下部軟弱層給予的支撐作用加強,從而限制了關鍵層的彎曲變形量,變形特征如圖4和圖5所示。

因此,充填綜采與傳統綜采相比,基本頂的垮落步距增大,覆巖變形空間減小,上部關鍵層發生的彎曲下沉變形量較小,一般情況下不會失穩破斷,依然可以作為覆巖自重的承載主體。

3.3 充填體壓力實測分析

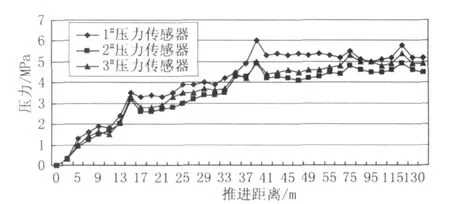

對充填體的壓力情況進行在線監測,充填體壓力隨工作面的推進距離變化情況如圖6所示。

圖6 充填體壓力隨工作面的推進距離變化情況

(1)充填體壓力監測儀均有壓力,其中最大為6.0 MPa,說明充填開采充填體對頂板的下沉起到了抑制作用。

(2)充填體壓力監測儀在工作面后方2~5 m的范圍內開始有壓力顯示。主要是由于隨著工作面的推進,工作面后方的頂板壓力由支架與煤壁承載,逐漸轉移至充填支撐體上。

(3)充填體壓力儀距工作面40 m時,最大壓力為6.0 MPa,距工作面15 m時,最大壓力僅為3.5 MPa。主要原因為前者處于較充分采動區域,后者由于距切眼距離較近,頂板部分載荷由支架和煤壁承擔。

3.4 運料巷巷寬移近量分析

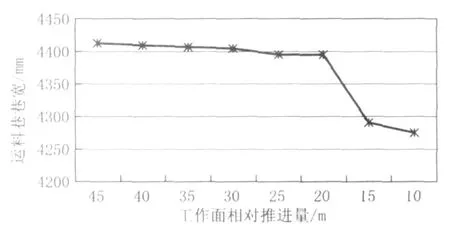

在運料巷距工作面煤壁60 m處,布置一組測點,觀測運料巷寬隨著工作面的推進變形情況。測點采用煤電鉆在兩幫打眼然后安裝錨桿,以作觀測標記,用精確度為毫米的鋼卷尺觀測頂底板移近量情況,收集變形數據。運料巷巷寬隨工作面的推進變化情況如圖7所示。

圖7 運料巷巷寬與工作面推進量關系曲線圖

根據測站總體數據可得出:

(1)測站距離工作面20 m以外的范圍內,巷寬變形值基本穩定,變化緩慢,變化幅度占總變形量的10%左右,說明在該范圍內兩巷基本不受采動影響;

(2)當測站距離工作面20~15 m范圍時,由于受工作面采動影響,兩幫變形迅速增大,變化幅度占總變形量的70%左右;此階段達到變形最大峰值,說明此處頂板在礦山壓力作用下發生了離層;

(3)當測站距離工作面15~0 m處,變形量小,變化幅度占總變形量的20%左右。巷道變形緩慢,分析認為巷道進入超前支護階段,測點距工作面越近支架支護能力增強,控制了直接頂與老頂的下沉,產生了離層閉合現象。

矸石充填綜采與傳統綜采相比,基本頂的垮落特征受充填、破碎直接頂的支撐作用,其給予支架、煤壁等的動載系數將減小,工作面的礦壓顯現特征不明顯。

4 結論

(1)綜采充填工作面采空區中矸石與粉煤灰作為充填支撐體承擔了上覆巖層的一部分載荷,明顯減弱了工作面的礦壓顯現強度,支架工作阻力只有全部垮落法的65%,充填體可有效抑制頂板的運動,工作面頂板周期來壓強度只有垮落法的30%,基本頂只發生離層并沒有斷裂。

(2)矸石充填綜采與傳統綜采相比,采空區基本頂的垮落受充填體、破碎直接頂的支撐作用,其給予支架、煤壁等的動載系數將減小,采場礦壓顯現特征不明顯。

(3)采空區充填體的充實度對支架壓力顯現有重要影響,工作面中部充實度高,支架壓力顯現偏低;兩端充實度低,支架壓力顯現高。

(4)由于充填體的支承作用,礦壓集中程度減弱,充填工作面的超前壓力影響范圍要比常規開采小40%。

[1] 錢鳴高,繆協興,許家林等.巖層控制的關鍵層理論[M].徐州:中國礦業大學出版社,2003

[2] 張文海、張吉雄、趙計生等.矸石充填采煤工藝及配套設備研究[J].采礦與安全工程學報,2007(3)

[3] 趙連友,劉陽軍等.太平煤礦充填支架綜采工作面設備配套與工藝[J].煤礦開采,2008,13(4)

[4] 陳炎光、錢鳴高等.中國煤礦采場圍巖控制[M].徐州:中國礦業大學出版社,1993