時效對超高強含鈧鋁合金組織和性能的影響

鄒 亮,潘清林

(1.寶鋼股份硅鋼部研究所,上海 201900;2.中南大學材料科學與工程學院,湖南長沙 410083)

·材 料·

時效對超高強含鈧鋁合金組織和性能的影響

鄒 亮1,潘清林2

(1.寶鋼股份硅鋼部研究所,上海 201900;2.中南大學材料科學與工程學院,湖南長沙 410083)

采用維氏硬度測量、室溫拉伸性能測試和顯微組織結構分析,研究了不同時效制度下Al-Zn-Cu-Mg-Sc-Zr合金的力學性能、腐蝕性能和顯微組織。結果表明,合金具有顯著的時效硬化效應,隨時效溫度的升高,合金達到時效硬度峰值的時間縮短。合金適宜的時效制度為120℃/ 24 h。此時,合金的抗拉強度、屈服強度、伸長率和維氏硬度分別為696 MPa、654 MPa、11.1%和211.2 HV。合金中主要強化相為GP區和η′相,主要強化作用為沉淀強化及彌散強化。時效過程中Al3Sc和Al3(Sc,Zr)質點表現出較強的熱穩定性;合金抗晶間腐蝕能力隨時效時間的延長而增強。

含鈧Al-Zn-Cu-Mg-Sc-Zr合金;時效處理;微觀組織;力學性能

隨著航空航天技術的不斷發展,對結構材料的使用提出了越來越高的要求,高強、高韌、耐蝕和減重是鋁合金用材的發展方向。Al-Zn-Mg-Cu合金作為基礎性結構材料廣泛應用于航空、航天工業[1,2]。通過研究發現在Al-Zn-Mg-Cu合金中加入少量鈧和鋯,合金內鋅的含量可以突破7%的上限,提高到12%,從而大幅度提高合金的強度,鈧和鋯的復合添加可顯著細化鑄態合金晶粒組織,提高鑄件的加工變形能力,并抑制變形合金在熱處理時出現再結晶,最終提高變形鋁合金的強度和塑性。2002年烏克蘭材料問題研究所通過添加鈧和鋯對Al-Zn-Mg-Cu合金進行了改性研究。他們通過這項用鈧進行改性的研究認定,合金成分和熱處理條件是提升合金性能的決定性因素[3~5]。Al-Zn-Mg-Cu合金為時效硬化型合金,為保證合金高強度的同時具有高的斷裂韌度及抗腐蝕能力,發展了RRA(回歸再時效)工藝,研究表明再時效制度與第一級峰時效的溫度和時間相近[6~10],故復合添加鈧和鋯的Al-Zn-Mg-Cu合金時效制度研究顯得非常有意義。本文著重研究了單級時效對Al-Zn-Cu-Mg-Sc-Zr合金顯微組織和力學性能的影響,并分析探討了時效制度對合金晶間腐蝕性能的影響。以期為國內超高強鋁合金的時效制度研究提供參考。

1 材料及實驗方法

以純Al、純Mg、純Zn和Al-Cu、Al-Sc、Al-Zr中間合金為原料,采用水冷銅模-激冷鑄造法,制備了合金成分(質量分數)為Al-8.13Zn-2.36Cu -2.08Mg-0.21Sc-0.14Zr的實驗合金。合金鑄錠經460℃/24 h均勻化處理后,熱軋、冷軋成2.5 mm厚的薄板。之后沿軋制方向截取拉伸試樣,試樣經475℃固溶40 min,水淬。然后于100℃、120℃、140℃、160℃時效不同時間后進行硬度及拉伸性能測試。硬度試驗在401MVDTM數顯顯微維氏硬度計上進行,加載載荷0.2 kg,加載時間10 s。合金的室溫拉伸力學性能測試在CSS-44100電子萬能材料實驗機上進行,拉伸速度為2 mm/min。腐蝕實驗金相樣品在POL YVER-MET光學顯微鏡下觀察,電鏡樣品經機械減薄后在-20℃進行雙噴穿孔,雙噴電壓為12~15 V,電流80~100 mA,電解液為25%硝酸和75%甲醇溶液,TEM觀察在 Tecnai G2 20透射電鏡上進行。

2 實驗結果

2.1 合金的顯微組織

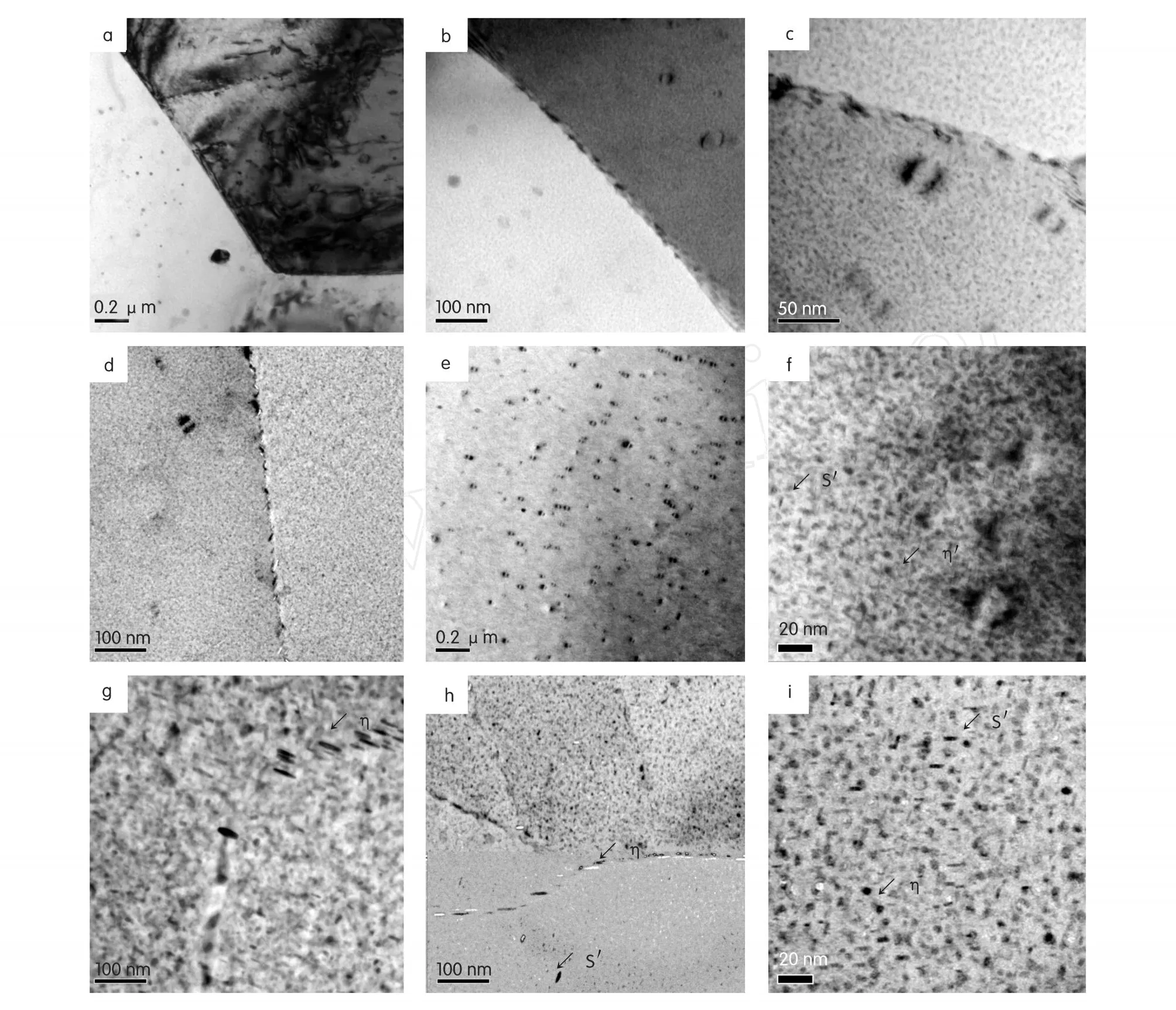

實驗合金不同時效狀態的透射電鏡顯微組織圖如圖1所示。合金經自然時效或100℃/24 h時效,晶內及晶界析出相極少,僅觀察到少量Al3Sc或Al3(Sc,Zr)相(圖1(a)、(b));合金經120℃/4 h時效,晶內析出大量細小均勻彌散分布的η′(MgZn2)相,并發現馬蹄狀Al3Sc或Al3(Sc,Zr)相,晶界處發現少量η(MgZn2)平衡相(圖1(c))。合金經120℃/ 24 h時效,晶內觀察到大量咖啡豆狀 Al3Sc或 Al3(Sc,Zr)粒子,且開始析出少量針狀S′(Al2CuMg)相(圖1(e)、(f)),晶界平衡相增多并出現非連續無沉淀析出帶(圖1(d))。合金經120℃/72 h時效,晶界平衡相粗化,S′相增多并部分粗化。合金經160℃/24 h時效,亞穩態相粗化長大,開始大量向相轉化,晶界沉淀物粗大且不連續,無沉淀析出帶寬化(圖1(g))。

圖1 合金不同時效處理的TEM顯微組織

2.2 時效對合金硬度及拉伸性能的影響

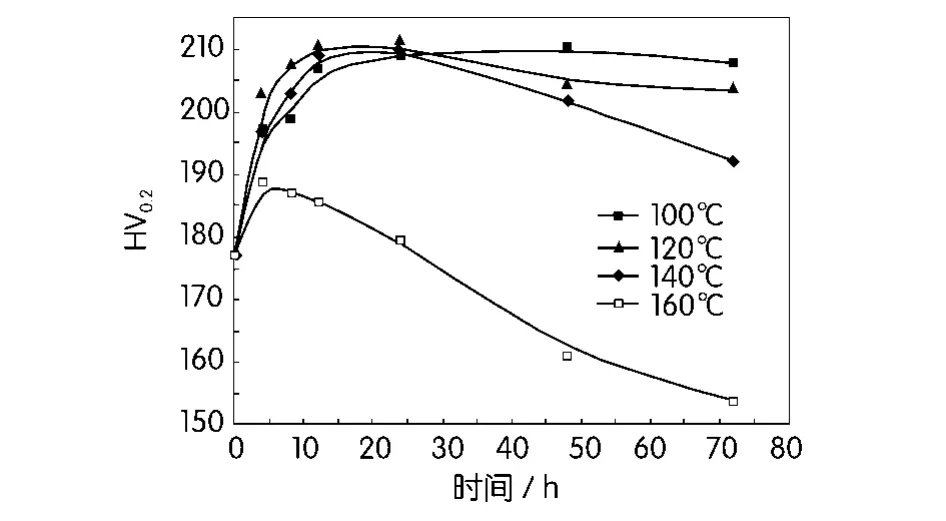

合金經475℃/40 min固溶處理后,不同時效狀態的硬化曲線如圖2所示。從圖2中可以看出,該合金表現出顯著的時效硬化特性。合金固溶態的硬度很低,為177.1 HV。時效初期,硬度迅速升高,隨著時效時間延長,硬度達到峰值后再下降。不同溫度下時效,合金表現出不同的時效動力學特性:100℃時效,合金硬度上升較慢,48 h后合金硬度才達到峰值,說明時效溫度過低;120℃和140℃時效,硬度隨時間的延長而逐漸升高,24 h后合金硬度達峰值; 160℃時效,合金硬度達峰值的時間提前到4 h,隨后硬度迅速下降,且峰值硬度比中溫時效的都要低,說明時效溫度過高。對比不同溫度下的時效硬化曲線可以看出,隨著時效溫度的升高,合金達到峰值硬度的時間縮短,硬化速度加快。合金在120℃時效獲得最大硬度,為211.2 HV。故合金適宜的時效制度為120℃/24 h。

圖2 合金不同時效處理的硬度

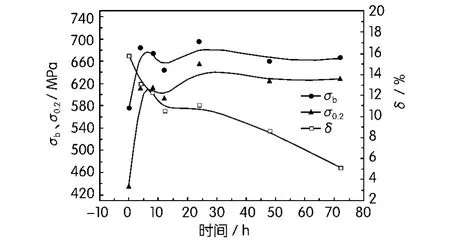

合金經120℃時效不同時間的力學性能如圖3所示,從圖3中可以看出,合金出現二次強化效應,在時效初期強度迅速增加,達到峰值后呈現下降趨勢,隨后強度再次升高,出現二次峰值。合金在固溶態有很高的伸長率,時效初期,伸長率快速下降,隨著時效時間的延長,繼續緩慢降低。合金在120℃時效24 h得到最佳的強塑性配合。在此條件下,合金的抗拉強度σb、屈服強度σ0.2和伸長率δ分別為696 MPa、654 MPa和11.1%。變化規律與120℃時效硬度變化趨勢保持一致。

圖3 合金不同時效處理的拉伸性能

2.3 時效對合金腐蝕性能的影響

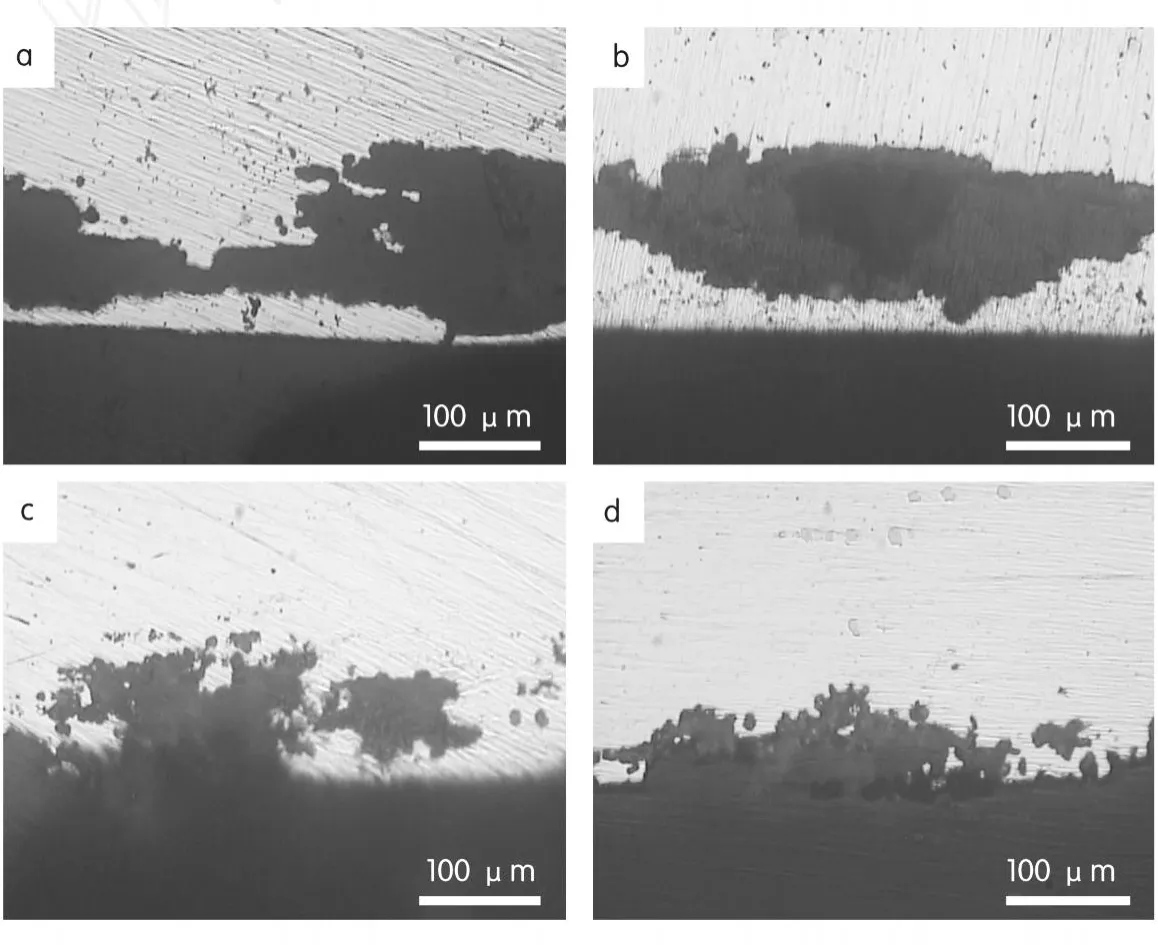

合金經120℃時效不同時間后的晶間腐蝕金相組織如圖4所示,從圖4中可以看出,實驗合金抗晶間腐蝕能力隨著時效時間的延長而逐漸增加。固溶態及欠時效狀態下合金晶間腐蝕較為嚴重,被侵蝕部分與合金基體出現明顯的分界面(圖4(a)、(b))。峰時效狀態,合金抗腐蝕能力由于晶界無沉淀析出帶的形成得到較大提高(圖4(d))。隨無沉淀析出帶的寬化,合金在過時效態下獲得最好的抗蝕性,結合合金力學性能及生產實踐的可行性,得出適宜的時效制度為120℃/24 h。

圖4 合金不同時效時間的晶間腐蝕金相組織

3 討 論

透射電鏡觀察分析表明,Al-Zn-Cu-Mg-Sc -Zr合金中主要強化相為 GP區、η′相、和少量S’(Al2CuMg)相,平衡相η的強化作用較小。時效過程中,大量GP區及η′相均勻彌散析出,產生沉淀強化和彌散強化作用提高合金強度。S’相與Fe、Si夾雜一樣可作為裂紋源降低合金塑性,但作為強化相可提高合金強度[11]。隨時效溫度及時效時間的增加,S’相體積分數增大且粗化長大,故合金伸長率下降。熔鑄及均勻化過程中形成的Al3Sc或Al3(Sc, Zr)相,在時效過程中表現出較高的熱穩定性,該粒子強烈釘扎位錯及亞結構[12],并抑制再結晶從而引起亞結構強化,同時可作為η′相非均質形核核心,有利于η′的形核從而提高合金強度。

時效過程動力學由溶質原子擴散所控制,時效溫度高,溶質原子擴散激活能低,析出過程所需要的溶質遷移容易,達到峰值析出的時間則短[13]。在同一時效溫度下,析出相大小和數量隨時效時間的增加而增大(圖1),合金的硬度升高。延長時效時間,合金中基體過飽和度降低,空位濃度減小,溶質原子遷移速率變緩,表現為合金硬度呈下降趨勢。

合金時效過程中強塑性的變化主要由析出第二相的大小、數量和分布所決定。時效初期合金組織的變化主要是GP區的析出、回溶和過渡相的析出長大。對于本實驗合金,時效初期GP區大量析出,但由于部分GP區的尺寸小于形核臨界尺寸,在時效過程中GP區回溶,故在時效初期合金強度先增后減。隨著時效時間的延長,大量大于臨界尺寸的GP區轉變成細小彌散分布的η′過渡相,過渡相與基體保持半共格關系,在(111)面上呈現六角形板狀沉淀,由于過渡相為六方結構[4],不同于基體的晶體結構,所以位錯切割時還需額外消耗能量,位錯線切割析出相顆粒時,不僅需要克服析出相顆粒所造成的應力場,另外,還由于時效初期析出相顆粒被切成兩部分而增加了表面能以及改變了析出相內部原子之間的鄰近關系,使阻礙位錯運動的能量升高,引起強化[13],位錯由切割向繞過機制轉變。所以,均勻分布的GP區加上均勻彌散的過渡相能使合金獲得最佳的強化效果,合金呈現二次強度峰值。繼續增加時效溫度或延長時效時間,過渡相慢慢長大粗化,隨后轉變為η平衡相,這些相的尺寸較為粗大,對位錯運動的阻礙作用較小,表現為合金強度再次降低,合金達到過時效狀態。

4 結 論

1.Al-8.13Zn-2.36Cu-2.08Mg-0.21Sc-0.14Zr合金具有顯著的時效強化特性,120℃時效不同時間,出現二次強化效應;合金適宜的時效溫度為120℃,時效時間為24 h。

2.合金主要強化作用來源于GP區和η′相的沉淀強化及彌散強化,時效過程中Al3Sc和Al3(Sc,Zr)質點表現出較強的熱穩定性。

3.合金抗晶間腐蝕能力隨時效時間的延長而增強;峰時效時合金晶界形成無沉淀析出帶,延長時效時間無沉淀析出帶寬化。

[1] David A.Lukasak,Ray M Hary.Strong aluminum alloy shaves airframe weight[J].Advanced Materials&Processes,1991,(10): 46.

[2] Luckasak D A,Hart R M.Aluminum alloy development efforts for compression dominated structure of aircraft[J].Light Metal Age, 1991,(10):11.

[3] 楊遇春.大有作為的含鈧鋁合金[J].金屬世界,2004,1:34-35.

[4] 曾渝,尹志民,潘青林.超高強鋁合金的研究現狀及發展趨勢[J].中南工業大學學報,2002,6(33):592-596.

[5] 汝繼剛,伊琳娜,張祿山.超高強鋁合金熱處理工藝研究[J].材料工程,1999,2:37-40.

[6] Melvin H B.Producing Combined High Strength and Corrosion Resistance in Al-Zn-Mg-Cu Alloys[P].US:d832758,1989-05-23.

[7] Uchida H.and Yoshida H.Heat treatment of aluminum alloys[J]. Sumitomo light metal technical reports,1997,38:177.

[8] Luckasak D A,Hart R M.Aluminum alloy development efforts for compression dominated structure of aircraft[J].Light Metal Age, 1991,(10):11.

[9] 大西忠一.高カアルミニウム合金の耐SCC性能改善する新しぃ熱處理法[J].熱處理,1992,32(2):83.

[10]戴曉元,夏長清,劉昌斌.熱處理對Al-Zn-Mg-Cu-Sc-Zr合金微觀組織與性能的影響[J].熱加工工藝,2005,(11): 1-7.

[11]Costello F A,RobsonJ D,Prangnell P B.The effect of small scandium additions to AA7050 on the as-cast and homogenized microstructure[J].Materials Science Forum,2002:757-762.

[12]YIN Zhi-min,PAN Qing-lin,ZHANGYong-hong,et al.Effect ofminorSc and Zr on the microstructure and mechanical properties of Al-Mg based alloys[J].Materials Science and Engineering, 2000,A280:151-155.

[13]李杰,尹志民,王濤,等.固溶-單級時效處理對7055鋁合金力學和電學性能的影響[J].輕合金加工技術,2004,(32):11.

Effect of Aging Treatment of Al-Zn-Cu-Mg-Sc-Zr Alloy on Microstructure and Properties

ZOU Liang1,PAN Qing-lin2

(1.Silicon Steel Institute of BaoSteel Silicon Department,Shanghai201900,China;2.School of Materials Science and Engineering,Central South University,Changsha410083,China)

The microstructures and properties of Al-Zn-Cu-Mg-Sc-Zr alloy after different aging treatments were studied by means of O.M,TEM observation,hardness test and tensile test at room-temperature.The results show that the alloy has the character of aging hardening,the peak hardness arrives earlier after increasing aging temperature.The proper artificial aging treatment of the studied alloy is 120℃/24 h.At this condition,tensile strength,yield strength,elongation and hardness were 696 MPa,654 MPa,11.1%and 211.2 HV,respectively.The main strengthening phase is GP zone and phase,which lead to precipitation strengthening and dispersion strengthening.Al3Sc and Al3(Sc,Zr)particles performed well thermo stability;the property of retarding transgranular corrosion is improved with prolonging aging time.

Al-Zn-Cu-Mg-Sc-Zr alloy;aging treatment;microstructures;mechanical properties

TG146.2

A

1003-5540(2010)06-0024-04

國家863高新技術新材料課題(2006AA03Z523)

鄒亮(1982-),男,碩士研究生,主要從事高性能鋁合金的研究及電工鋼產品開發工作。

2010-10-26