某硫酸廠硫酸燒渣焙燒磁選的試驗研究

劉 望,陳述明,趙建湘

(湖南有色金屬研究院,湖南長沙 410015)

某硫酸廠硫酸燒渣焙燒磁選的試驗研究

劉 望,陳述明,趙建湘

(湖南有色金屬研究院,湖南長沙 410015)

硫酸燒渣綜合回收鐵國內研究多有報道,以浮選為主,但難控制,產品質量波動較大。試驗室硫酸燒渣焙燒磁選的研究,認為流程簡單,鐵精礦質量穩定,易于控制。

硫酸燒渣;焙燒;磁選

硫酸燒渣作為一種綜合利用的鐵原料,已引起了科研人員的興趣。目前國內普遍采用浮選法處理,即浮硫后反浮產出鐵紅系列產品,然后進一步深度加工,也可以作為涂料添加劑應用,當然,更多是作為鐵精礦進入到回收鐵的流程中。產品的質量視產品市場而定,重在主品位和脫雜除硫。但由于浮選工藝復雜,產品質量難穩定,導致實際應用難度大,多數廠家都是作低品位鐵精礦直接出售,或重選提高一下品位出售。為了提高硫酸燒渣鐵品位,本研究從焙燒磁選的方向作探索,旨在有所突破。

1 原料性質

國內某硫酸廠使用硫塊礦與硫精礦搭配作為生產硫酸的原料,產出硫酸燒渣粒度極不均勻,含鐵品位也較低,流程中能分離出的硫酸燒渣鐵品位最高在56%,粗粒級的鐵品位僅有25%,平均鐵品位40%左右,使得硫酸燒渣銷路嚴重受阻。

研究試樣來自該硫酸廠流程中2個燒渣出渣點,1#樣是細粒高品位樣,2#樣為粗細不均的低品位樣,研究的目的是將該廠硫精礦燒渣提高鐵品位到63%以上,能作合格鐵精礦銷售。2個試樣鐵品位化驗列于表1,鐵物相分析列于表2。

表1 原礦樣 %

硫酸燒渣中的鐵主要以 Fe2O3形式存在,通過還原焙燒,可以將硫酸燒渣中的鐵變成Fe3O4,即還原成強磁性礦物,這樣達到用弱磁選回收鐵礦物的目的。

表2 鐵物相分析 %

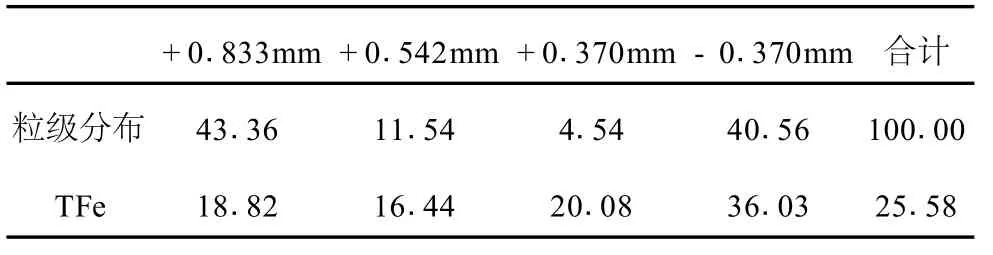

另外,對2#樣進行了篩分,結果列于表3。

表3 2#樣篩分結果 %

從表3試驗結果來看,細粒級鐵含量高于粗粒級鐵含量。

2 1#樣焙燒試驗

2.1 焙燒時間

焙燒時間做了6個試驗條件,其它焙燒條件:溫度700℃,煤的配比8%,磁選條件:磨礦-0.043 mm 65%,粗選磁場0.125 T,精選磁場0.085 T,原則試驗流程如圖1所示,試驗結果如圖2所示。

圖1 硫酸燒渣焙燒磁選原則流程

圖2 指標隨焙燒時間變化曲線

從圖2試驗曲線來看,隨著焙燒時間的增長,精礦產率和鐵的回收率快速增加,到40 min后增加幅度減小,而精礦品位隨焙燒時間變動不大,試驗選定60 min為最佳時間。

2.2 煤量配比

煤量配比做了4個試驗條件,其它焙燒條件:溫度700℃,時間60 min。磁選條件同前,試驗結果如圖3所示。

圖3 指標隨焙燒煤量配比變化曲線

從圖3試驗曲線來看,隨煤量配比增加,回收率上升,鐵精礦品位變化不大,以煤量配比8%最佳。再增加煤量,回收率增加不明顯。

2.3 焙燒溫度

焙燒溫度做了4個試驗條件。其它焙燒條件:煤量配比8%,時間60 min。磁選條件同前。試驗結果如圖4所示。

圖4 指標隨焙燒溫度變化曲線

從圖4試驗曲線來看,隨焙燒溫度上升,回收率上升,700℃后增加不明顯,試驗選定焙燒溫度700℃。

3 2#樣焙燒試驗

3.1 單獨焙燒

焙燒條件和磁選條件同1#樣,試驗結果列于表4。

表4 2#樣單獨焙燒磁選結果 %

從表4試驗結果來看,2#樣單獨焙燒磁選,鐵品位為53.44%,回收率78.92%,指標達不到銷售要求。

3.2 分級焙燒

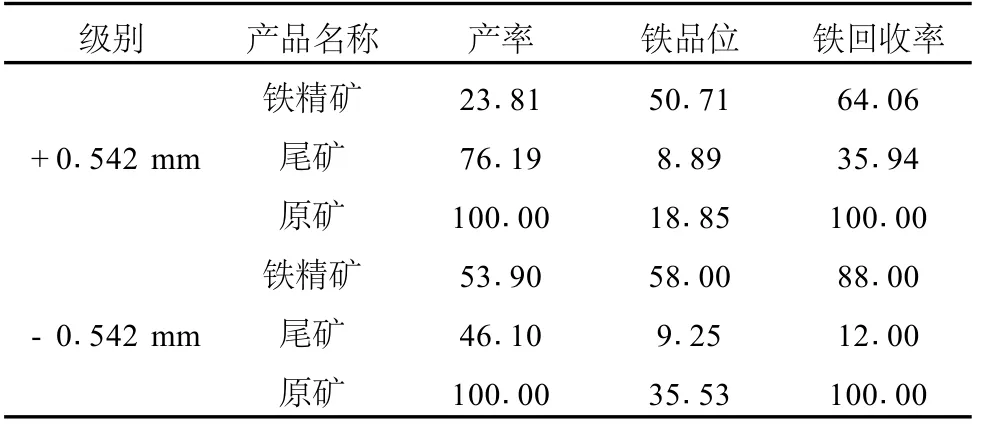

考慮到 2#樣粗細不勻,將 2#樣分為粗(+ 0.542 mm)和細(-0.542 mm)兩種原礦,分別入爐焙燒,分開磁選。焙燒條件和磁選條件同1#樣,試驗結果列于表5。

表5 2#樣分級入爐焙燒磁選結果 %

從表5試驗結果來看,細級別的指標比粗級別的要高,但也不能達到63%的品位。

3.3 不同磨礦細度的磁選試驗

對2#樣磁選前,做了三個不同的磨礦細度,試驗結果列于表6。

從表6試驗結果來看,隨著磨礦細度增加,鐵精礦品位從54.40%提高到56.43%,回收率下降0.71個百分點,說明細磨后磁選能提高鐵精礦品位,但鐵精礦品位提高幅度不大。

表6 磁選的磨礦細度試驗 %

4 配礦焙燒

2#樣單獨不能取得大于63%的鐵品位,于是又做了將1#樣與2#樣配礦焙燒試驗,焙燒條件和磁選條件同1#樣,試驗結果列于表7。

從表7試驗結果來看,1#樣和2#樣配礦,可保證鐵精礦品位達到63.52%,回收率86.55%。另外,取鐵精礦化驗含硫0.27%。

表7 配礦焙燒磁選結果 %

5 結 語

1.該硫酸廠的硫酸燒渣采用高低品位搭配入爐焙燒磁選,可以產出合格鐵精礦品位,配礦試驗結果如下:1#樣∶2#樣 =3∶2,可獲得鐵精礦品位63.52%,回收率86.55%。

2.試驗操作易于控制,數據重現性好。

3.影響工業化的因素主要是焙燒設備和生產成本,目前國內無應用實例。

[1] 董風芝,宋振柏,馬振吉,等.硫鐵礦燒渣回收鐵精礦浮選工藝研究[J].金屬礦山,2005,(11):68-71.

[2] 李先祥,張宗華,張桂芳,等.硫酸燒渣綜合利用磁選試驗研究[J].2005,14(9):70-72.

The Furnacing and Magnetic Separation Research on Acid Residue from a Sulfuric Acid Plant

LIU Wang,CHEN Shu-ming,ZHAO Jian-xiang

(Hunan Research Institute of Nonferrous Metals,Changsha410015,China)

Recovery of iron from acid residue had been researched by domestic scholars for a long term,mainly by method of flotation.But the process is hard to control,and the quality of iron ore concentrate remains unstable.In this research,a laboratorial mothod to treat acid residue by means of furnacing and magnetic separation was conducted.It is a simple process,the quality of iron ore concentrate become stable,and the process is easy to control.

acid residue;furnacing;magnetic separation

TD924.1

A

1003-5540(2010)06-0005-02

劉望(1963-),男,高級工程師,主要從事選礦工藝研究和資源綜合利用工作。

2010-09-20