復合驅動重載進給工作臺系統的建模及仿真*

龍澤明 殷寶麟 郭士清

(佳木斯大學機械工程學院,黑龍江佳木斯 154007)

進給工作臺的位置伺服系統多采用電動機驅動絲桿方式或采用液壓驅動方式[1]。采用電動機驅動可實現精確定位。但對于重載條件下,如拉床、刨床及大負重提升等條件下,單純采用電動機驅動絲杠方式驅動進給工作臺將比較困難。而液體驅動具有體積小、傳遞功率大等優點。但液壓驅動進給工作臺較難實現精確定位[2-4]。將上述兩者有機結合,實現重載條件下進給工作臺的復合驅動,從而保證進給工作臺在重載條件下的準確定位性能的長期穩定,將具有極大的工程實用價值。本文將對提出的重載條件下進給工作臺的定位功能與承載功能實現的由電動機伺服系統實現精確定位、由液壓伺服系統實現輔助驅動作用的復合驅動進行仿真分析。

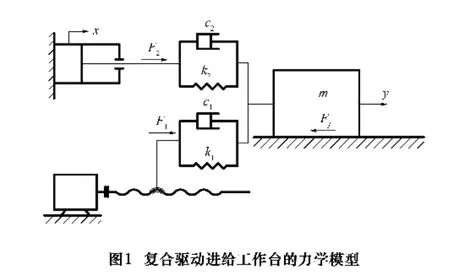

1 重載進給工作臺復合驅動的力學模型

設定進給工作臺處于采用電動機絲杠驅動與液壓驅動的復合驅動方式下,復合驅動進給工作臺的簡化力學模型如圖1所示。電動機驅動絲杠實現進給工作臺定位,電動機驅動絲杠的實際驅動力大小的狀態信號作為液壓驅動系統運行狀態的指令輸入量,液壓驅動系統的驅動輸出力將平衡掉大部分載荷,使電動機的實際承載較小,實現對進給工作臺電動機驅動的動態卸載。

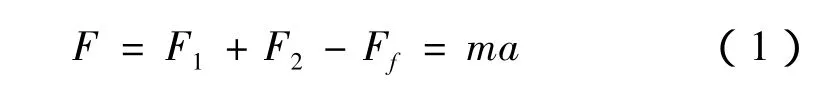

進給工作臺復合驅動時系統的受力平衡力學關系為

式中:F為整個系統受到的合力;F1為電動機通過絲杠實現軸向的驅動力;F2為液壓缸的驅動力;Ff為摩擦負載;m為重載進給工作臺及負載的質量和;a為工作臺的加速度。

電動機軸向驅動力F1可表示為

式中:M為電動機輸出扭矩;d2為絲杠螺紋中徑;φ為絲杠螺旋升角。

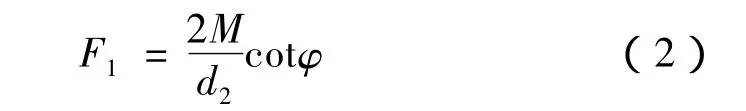

液壓缸驅動力F2可表示為

式中:PL為負載壓力;A為活塞面積。

液壓缸供油壓力PS與供油流量QL的關系可表示為[5]

式中:C為流量系數;W為伺服閥面積梯度;PS為液壓缸供油壓力;xv為閥芯開口;ρ為油液密度。

考慮進給工作臺在運動過程中受到的干擾量,則摩擦負載Ff可表示為

式中:μ為進給工作臺與導軌之間的摩擦系數,N為導軌受到的正壓力,N'為隨機干擾量。

采用電動機和液壓缸進行復合驅動,電動機轉角的輸出量通過絲杠傳遞給進給工作臺并實現精確定位,電動機的輸出量同時控制液壓缸的供油量,并通過液壓缸實現動態卸荷。

液壓缸的供油量QL又可表示為

式中:kq為伺服閥流量增益;kc為伺服閥流量壓力系數。

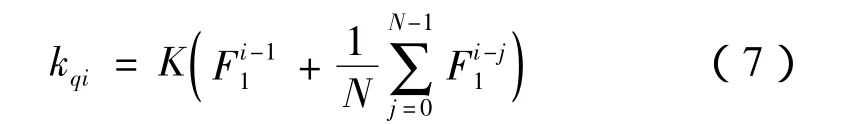

為了減小負載的變化導致油壓的波動(即液壓沖擊)[5-6],第 i時刻的流量增益 kqi可表示為

2 復合驅動進給工作臺運動受力的仿真

設定進給工作臺與導軌間的摩擦系數μ=1/m,進給工作臺及負載的質量m=1,液壓卸載比例系數K=3(即液壓缸的驅動力約占全部驅動力的3/4),N=4。進給工作臺由靜止v=0到勻速v=1的時間間隔為t=1,由勻速v=1到停止v=0的時間間隔為t=2。分別對采用電動機絲杠驅動及采用復合驅動時,進給工作臺的運動特性與電動機絲杠伺服系統的受力情況進行了仿真,仿真結果見圖2及圖3所示。

仿真結果表明:進給工作臺滑板的摩擦負載Ff與液壓伺服系統的驅動力F2之間差值的絕對值,應在伺服電動機系統輸出的額定驅動力F1額定范圍之內。伺服電動機系統的實際輸出驅動力F1應始終小于其額定驅動力 F1額定。

由式(10)知,當進給工作臺滑板的摩擦負載Ff小于電動機伺服驅動系統的額定驅動力F1額定時,液壓伺服系統處于浮動狀態,其驅動力F2=0。僅由電動機伺服驅動系統驅動進給工作臺滑板的加減速運動,滿足式(9)的條件;當進給工作臺滑板的摩擦負載Ff大于電動機伺服驅動系統的額定驅動力F1額定時,則由電動機伺服驅動系統和液壓伺服系統共同驅動進給工作臺滑板的加減速運動,同時須滿足式(9)的條件。實現上述控制策略,將使由滾珠絲杠副和液壓缸共同組成的復合伺服驅動系統既滿足了進給工作臺電動機驅動的動態卸荷,同時又可解決其動態同步協調控制問題,這是實現復合進給工作臺伺服驅動控制的關鍵之一。

3 結語

對重載進給工作臺實現復合驅動進行了研究,提出了采用電動機與液壓缸進行復合驅動的方式,建立了復合驅動的力學模型,并對模型進行了仿真。結果表明:用電動機驅動滾珠絲杠進行定位;用液壓驅動系統依據電動機驅動滾珠絲杠實際軸向驅動力的變化情況承擔大部分載荷,對其進行動態卸荷。即采用復合驅動的方式,可有效地改善重載進給工作臺電動機驅動的運動特性,很好地解決了重載條件下電動機動進給工作臺即要精確定位又要承擔重載驅動的難題。

[1]P.Nakkarata,S.Kuntanapreeda.Observer-based backstepping force control of an electrohydraulic actuator[J].Control Engineering Practice,2009,17(8):895-902.

[2]Z.Zhao,M.Jia,F.Wang,et al.Intermittent chaos and sliding window symbol sequence statistics-based early fault diagnosis for hydraulic pump on hydraulic tube tester[J].Mechanical Systems and Signal Processing,2009,23(5):1573-1585.

[3]嚴俠,牛寶良,朱長春.三軸六自由度液壓振動臺隨機振動控制分析與仿真[J].液壓與機床,2007,35(10):165-168.

[4]張建壽,謝詠絮.機械和液壓噪聲及其控制[M].上海:上海科學技術出版社,1987.

[5]宋瓊,朱長春,牛寶良.液壓振動臺建模與加速波形失真度分析.機床與液壓,2008,36(12):81-83.