EDTA體系無氰堿性鍍銅工藝研究

陳陣*,郭忠誠,周衛銘,武劍,王永銀

(昆明理工大學理學院,云南 昆明 650093)

EDTA體系無氰堿性鍍銅工藝研究

陳陣*,郭忠誠,周衛銘,武劍,王永銀

(昆明理工大學理學院,云南 昆明 650093)

采用堿式碳酸銅為主鹽,以EDTA為配位劑,研制了一種無氰堿性鍍銅工藝。通過極化曲線、鍍層性能的測定,考察了電解液組分和工藝參數對鍍層的影響。確定了最佳工藝條件為:Cu2(OH)2CO310 ~ 20 g/L,C6H5O7K3·H2O 25 ~ 40 g/L,KNO34 g/L,配合比2.5,pH 11 ~ 13,溫度50 ~ 70 °C,電流密度0.5 ~ 3.5 A/dm2。該工藝鍍液穩定,電流效率高,鍍層光亮致密,孔隙率低,結合力良好。

無氰堿性鍍銅;乙二胺四乙酸;極化曲線;結合力

1 前言

傳統氰化物鍍銅工藝因鍍液體系穩定,鍍層綜合性能優良,工藝成熟,操作簡單,曾廣泛應用于各種金屬基體電鍍的中間層或底層。但由于對環境造成嚴重污染,目前已全面禁止使用。我國對無氰鍍銅工藝的研發已有 40余年,取得一定進展的有焦磷酸鹽鍍銅、乙二胺體系鍍銅、三乙醇胺鍍銅、縮二脲鍍銅、檸檬酸鹽鍍銅、HEDP鍍銅、氟硼酸和氨基磺酸體系鍍銅等工藝,但均存在對基體選擇性強、工藝較復雜、生產周期較長、鍍層綜合性能與氰化鍍銅差距較大等諸多不足。因此,開發新型無氰鍍銅工藝任重道遠[1-4]。

目前研究較多的幾種無氰堿性鍍銅工藝都由于成本過高、工藝性能不穩定、廢水處理難度大等因素而未能形成規模化生產[5-7]。本項研究針對以上問題,基于EDTA堿性體系,采用檸檬酸鉀(C6H5O7K3)為輔助配位劑,獲得光亮、均勻、致密的銅鍍層。經測試,該鍍層孔隙率低、結合力良好,可作為裝飾防護性鍍層或其他合金鍍層的底層。該工藝配方簡單,操作便捷,生產周期短,成本低,能夠滿足生產實際,有望取代傳統含氰鍍銅工藝。但由于EDTA是一種配位能力很強的多齒螯合劑,可與多種金屬離子形成穩定的螯合物,故施鍍時應盡量避免混入其他雜質金屬離子,以免造成鍍層質量下降,甚至槽液報廢,同時也會產生少量難處理的廢水。該工藝關于EDTA廢水處理的研究工作將在后續的論文中進行討論。

2 實驗

2. 1 試樣及處理方法

以40 mm × 50 mm × 1 mm的鐵基體為陰極,相同面積的銅板為陽極,在300 mm矩形槽中進行雙面電鍍。

前處理過程:堿性除油(40 g/L NaOH + 40 g/L Na2CO3),CQ-10型超聲波清洗器(明珠電器公司生產)除油,機械打磨,HCl(w = 20%)活化。

所有化學試劑均使用分析純,用蒸餾水配置。

2. 2 鍍層制備

2. 2. 1 工藝流程

除油─打磨─水洗─活化─水洗─烘干─電鍍─水洗─烘干。

2. 2. 2 鍍液配方及工藝規范

備注:光亮劑是由武漢吉和昌化工科技有限公司生產的BP-1與乙二醇按一定配比配制的混合物。

2. 3 分析測試方法及設備

極化曲線采用三電極體系(輔助電極和工作電極分別為1 cm × 1 cm × 1 mm的Cu片和Fe片,參比電極為飽和甘汞電極)動電位法測量,使用天津電子儀器廠生產的TD3690型恒定電位儀,掃速為50 mV/min,取樣電阻為 100 ?;鍍層厚度采用上海華陽檢測儀器有限公司生產的HCC-24型涂層測厚儀測量;鍍層孔隙率的測定采用貼濾紙法,實驗溶液成分為 10 g/L K3[Fe(CN)6] + 60 g/L NaCl + 10 g/L K4[Fe(CN)6],粘貼時間5 min,計算公式為:孔隙率 = 孔隙斑點數(個) ÷被測鍍層面積(cm2)[8]。

鍍層彎曲試驗的試樣為50 mm × 20 mm × 1 mm的冷軋鋼板鍍銅層,環形剪切法試樣是18 mm × 100 mm的45#圓柱,銅鍍層厚度1.5 mm,采用濟南試驗機廠生產的WE-300液壓式萬能試驗機進行測定,計算公式為:R = F/πds(R—結合力,kN/cm2;F—實際施加的力,kN;d—試樣直徑,cm;s—鍍層寬度,cm)。

3 結果與討論

3. 1 鍍液配方和工藝參數對鍍層的影響

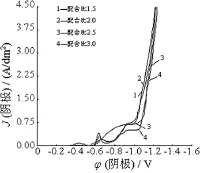

3. 1. 1 配合比

配合比的大小決定鍍液中游離配位劑的質量濃度,是電鍍工藝過程中關系到鍍液及鍍層綜合性能指標的重要參數,圖1為不同配合比鍍液的極化曲線,基液成分為14 g/L Cu2(OH)2CO3,pH = 12.5,室溫,Jk= 0.75 A/dm2,t = 5 min。結果表明:隨著配合比升高,陰極極化不斷增大,鍍層光亮范圍變寬,在配合比為 2.5時鍍層光亮范圍出現峰值,槽電壓也較低,說明游離配位劑的增大有利于提高溶液導電性;繼續增大配合比,槽電壓下降的趨勢也逐漸減小。綜合考慮配離子用量及生產成本等因素,取配合比為2.5。

圖1 不同配合比的陰極極化曲線Figure 1 Cathodic polarization curves with different complexing ratios

3. 1. 2 主鹽質量濃度

圖2是配合比為2.5時不同Cu2+質量濃度與光亮電流密度范圍的關系。隨著Cu2+質量濃度的降低,光亮區電流密度范圍變窄,當Cu2+質量濃度為5 g/L時,光亮區電流密度范圍太窄,幾乎不能適應生產。同時,Cu2+質量濃度較低時,溶液導電性下降,槽電壓升高,析氫嚴重。實驗證明,主鹽質量濃度過稀,極限電流密度下降,鍍層呈海綿狀,不利于對鍍層質量的改善。選定的Cu2(OH)2CO3質量濃度為10 ~ 20 g/L。

圖2 不同Cu2+質量濃度與光亮電流密度的關系Figure 2 Relations between the mass concentration of Cu2+ and the current density at which bright coating is obtained

3. 1. 3 導電鹽

圖3為不同KNO3質量濃度的陰極極化曲線。曲線表明:KNO3對鍍液陰極極化曲線的影響很大,在小電流的情況下,少量 KNO3的加入也能大幅度降低鍍液的極化值,當其質量濃度達到12 g/L和16 g/L時,陰極極化曲線已經趨近于一致。與基礎鍍液相比,添加 KNO3的鍍液能大幅度提高極限電流密度和光亮區最大電流密度,也在一定程度縮小了光亮區最小電流密度,在較高的電流密度下可得到光亮的鍍層。實驗結果表明,對于作為中間層或底層的鍍銅工藝,KNO3的加入雖然可以提高銅鍍層光亮范圍,但也降低了電流效率,且過多的會影響后續工藝的質量,如:微量的存在會使鍍鎳層發灰、發脆、彎曲呈粉末狀;當其質量濃度為0.2 g/L時,陰極電流效率將顯著下降,鍍層呈黑色。因此,鍍銅液中應盡量少加或者不加硝酸鹽。本工藝取KNO3質量濃度為4 g/L。

圖3 不同KNO3質量濃度的陰極極化曲線Figure 3 Cathodic polarization curves at different mass concentrations of KNO3

3. 1. 4 輔助配位劑

圖4為不同C6H5O7K3·H2O質量濃度的陰極極化曲線。圖4表明:少量輔助配位劑C6H5O7K3·H2O的加入使鍍液極化程度稍有下降,但隨其質量濃度增大到一定值后開始升高,并在工藝范圍內質量濃度越大,極化值越高,特別在小電流時表現得更加明顯。原因是:少量C6H5O7K3·H2O的加入削弱了EDTA對Cu2+的配合,從而降低了陰極極化;當質量濃度增大到一定值后,形成了更加穩定的混合配合物,使極化程度提高。實驗確定C6H5O7K3·H2O質量濃度為25 ~ 40 g/L。

圖4 不同C6H5O7K3·H2O質量濃度的陰極極化曲線Figure 4 Cathodic polarization curves at different mass concentrations of C6H5O7K3·H2O

3. 1. 5 pH

圖5為基液配方在不同pH時的陰極極化曲線。結果顯示:隨著鍍液pH的升高,相同電位下極化值變化的總體趨勢緩慢提高。綜合體系性能,確定pH為11 ~ 13。

圖5 不同pH的陰極極化曲線Figure 5 Cathodic polarization curves at different pHs

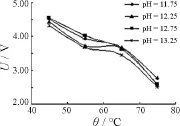

3. 1. 6 溫度

圖6和圖7是不同pH時,鍍液溫度分別與光亮電流密度范圍和槽電壓的關系圖。結果表明:低溫時,鍍層的光亮范圍較窄,槽電壓高,析氫嚴重;高溫時,光亮范圍有較大提高,但在pH大于13時,光亮范圍變窄。同時,溫度太高會使晶粒粗化,溶液蒸發過快,能耗大。在含有適量KNO3的鍍液中,可在45 °C獲得較寬的光亮區電流密度范圍。工藝在60 ~ 70 °C獲得電流密度寬泛的光亮致密鍍層。

圖6 鍍液溫度與光亮電流密度范圍的關系Figure 6 Relationship between the bath temperature and current density range over which bright coating is obtained

圖7 鍍液溫度與槽電壓的關系Figure 7 Relationship between the bath temperature and cell voltage

3. 2 鍍層性能分析

3. 2. 1 表面形貌

圖8是電子探針對鍍層表面形貌掃描的結果圖。結果顯示:隨著電流密度的增大,銅鍍層的顆粒逐漸增大,并呈不規則排列趨勢。實驗發現,該體系在小電流情況下極化性能較高,隨著添加劑的加入,結晶明顯細化;但在大電流情況下,鍍層表面狀態惡化,顆粒較粗,孔隙較大。當加入少量(4 g/L)KNO3后,在較大電流下顆粒尺寸有了很大程度的下降,鍍層結合力得到較大提高。

圖8 鍍層SEI表面形貌Figure 8 Surface morphology of coating with SEI

3. 2. 2 孔隙率

對在電流密度為1 A/dm2、pH為12.50、60 ~ 70 °C的條件下施鍍5、10、15和20 min后的鍍層試樣進行孔隙率平行測定。結果表明:硝酸根的加入會延緩Cu2+在凸起部位的放電還原,晶粒橫向生長比縱向生長速度更快,同時新的晶粒也有可能在已有晶粒側面上成核。兩者綜合作用使得孔隙越來越小,在鍍層表面反映為整體孔隙數量的減少。上述工藝條件下所得鍍層厚度分別為:0.8 μm、1.3 μm、1.9 μm、2.5 μm,其孔隙率分別為39個/cm2、14個/cm2、8個/cm2和4個/cm2。

3. 2. 3 鍍層結合力

3. 2. 3. 1 彎曲試驗

表1為pH為12.3、溫度為50 °C時,不同電流密度下所得鍍層進行彎曲試驗的結果。在電鍍工藝范圍內,鍍層彎斷均無脫皮現象,結合力良好,能夠滿足實際生產需要。

表1 鍍層彎曲試驗結果Table 1 Bending test results of coatings

3. 2. 3. 2 環形剪切法實驗

為了得到本工藝鍍層結合力的定量數據,并與傳統氰化物鍍銅工藝進行比較,將經長時間不間斷連續施鍍得到的厚度均為1.5 mm的2種鍍層進行環形剪切法平行實驗,結果如表2。其中氰化物鍍銅工藝條件為:CuCN 35 g/L,NaCN 40 g/L,KNaC4H4O6·4H2O 50 g/L,Na2CO330 g/L,pH 12.3,溫度50 °C,電流密度1 A/dm2。

表2 鍍層結合力強度實驗結果Table 2 Adhesion strength test results of coatings

作為無氰鍍銅工藝,鍍層結合力與氰化物鍍銅雖然還有一定差距,電流效率及陰極極化程度都由于KNO3的加入而有所降低,但在鍍液和鍍層綜合性能方面已經有了較大提高。

4 結論

(1) 通過對鍍液組分、工藝條件以及鍍層性能的研究,并綜合考慮生產成本等因素,確定了EDTA體系無氰鍍銅最佳工藝及條件為:Cu2(OH)2CO310 ~ 20 g/L,配合比2.5, C6H5O7K3·H2O 25 ~ 40 g/L, KNO34 g/L,pH 11 ~ 13,溫度50 ~ 70 °C,電流密度0.5 ~ 3.5 A/dm2。

(2) KNO3的加入有利于改善鍍液性能,可在較大電流密度下降低鍍層顆粒尺寸,使鍍層結晶顆粒明顯細化,得到光亮的鍍層;但也存在鍍液極化值和電流效率較低、影響后續工藝質量等問題。

(3) 本工藝鍍液組分簡單穩定,易于配制和維護,有較好的綜合性能,有望取代傳統含氰鍍銅工藝。

(4) 本工藝所得鍍層光亮致密,孔隙率低,結合力良好,可作為裝飾防護性鍍層或其他合金鍍層的底層或中間層。

[1] 唐雪嬌, 丑景垚, 韓長秀, 等. 無氰電鍍銅新工藝試驗研究[J]. 南開大學學報(自然科學版), 2006, 39 (6): 37-40.

[2] 溫青, 陳建培. 無氰堿性鍍銅工藝的研究進展[J]. 材料保護, 2005, 38 (4): 35-37.

[3] 何建平. 無氰電鍍工藝的研究現狀及解決問題的途徑[J]. 電鍍與涂飾, 2005, 24 (7): 42-45.

[4] 袁詩璞. 無氰堿銅,路漫漫兮[J]. 涂料涂裝與電鍍, 2006, 4 (2): 33-35.

[5] 陳春成. 堿性無氰鍍銅新工藝[J]. 電鍍與環保, 2003, 23 (4): 10-11.

[6] 徐金來, 鄧正平, 趙國鵬, 等. 無氰堿性鍍銅工藝實踐[J]. 電鍍與涂飾, 2008, 27 (3): 7-8.

[7] 陳高, 楊志強, 劉烈煒, 等. 堿性無氰鍍銅新工藝[J]. 材料保護, 2004, 36 (增刊): 162-164.

[8] 張景雙, 石金聲, 石磊, 等. 電鍍溶液與鍍層性能測試[M]. 北京: 化學工業出版社, 2003: 58-60.

Process research of cyanide-free alkaline copperplating from EDTA system //

CHEN Zhen*, GUO Zhong-cheng, ZHOU Wei-ming, WU Jian, WANG Yong-yin

A cyanide-free alkaline copper plating bath was prepared using Cu2(OH)2CO3as main salt and EDTA as complexing agent. The effects of the electrolyte components and process parameters on deposit were studied by measuring the polarization curve and testing the coating performance. The optimal process conditions were determined as follows: Cu2(OH)2CO310-20 g/L, C6H5O7K3·H2O 25-40 g/L, KNO34 g/L, complexing ratio 2.5, pH 11 ~ 13, temperature 50-70 °C, and current density 0.5-3.5 A/dm2. The results showed that the process is characterized by stabilized bath, high current efficiency, bright and compact coating, low porosity and good adhesion.

cyanide-free alkaline copper plating; ethylenediaminetetraacetic acid; polarization curve; adhesion First-author’s address: Kunming University of Science and Technology, Kunming 650093, China

TQ153.14

A

1004 – 227X (2010) 08 – 0004 – 04

2010–03–17

2010–04–16

云南省教育廳科學研究基金資助項目(08Y0071)。

陳陣(1969–),男,貴州遵義人,副教授,主要從事電化學的教學與研究。

作者聯系方式:(E-mail) chenzhen69@sina.com。

[ 編輯:吳杰 ]