潮模砂氣沖造型13B車鉤工藝實踐

張代河

(齊齊哈爾軌道交通裝備有限公司億聯公司,黑龍江齊齊哈爾161002)

·鑄造工藝·

潮模砂氣沖造型13B車鉤工藝實踐

張代河

(齊齊哈爾軌道交通裝備有限公司億聯公司,黑龍江齊齊哈爾161002)

簡要介紹了利用潮模砂沖擊造型生產工藝生產13B型車鉤的具體實踐過程,簡述了產品的工藝方案,并對如何防止及解決氣孔、縮孔、砂眼、粘砂等鑄造缺陷進行了詳細闡述,具有較強的實用性。

13B型車鉤;鉤尾框;生產工藝;缺陷;措施

為適應市場經濟和我國鐵路運輸重載提速的發展需要,提高鐵路貨車運行安全性,本公司于2007年設計開發了一種新型貨車車鉤緩沖裝置產品——13B型車鉤、鉤尾框。這種產品主要是在原13A型車鉤、鉤尾框的基礎上,將13A型車鉤鉤體尾部、13A型鉤尾框螺栓安裝座和13A型鉤舌鼻部內腔加強筋等的結構進行了改進,并增加了對鉤舌牽引S面無起模斜度的要求。

改進后的這種車鉤、尾框具有以下優點:(1)13B型車鉤鉤體可防止鉤尾牽引面與鉤尾銷長期作用產生凹槽,有效地降低了鉤尾銷對鉤尾銷螺栓的垂向作用力,從而降低因鉤尾銷螺栓斷裂而造成列車分離事故發生的幾率;同時降低了車鉤尾部在牽引與壓縮時的應力,改善了鉤體和鉤尾銷的應力狀態,提高了車鉤尾部強度和車輛運用安全可靠性;(2)增加了鉤舌鼻部的強度儲備,提高了鉤舌的抗疲勞裂紋的能力,改善了鉤舌牽引S面的應力集中狀態;(3)13B型鉤尾框可改善鉤尾框尾銷孔附近的應力狀態,提高了防止螺栓折斷后鉤尾銷脫落的安全裕量,保證了車輛運用安全。

1 產品簡介和工藝性分析

1.1 產品簡介

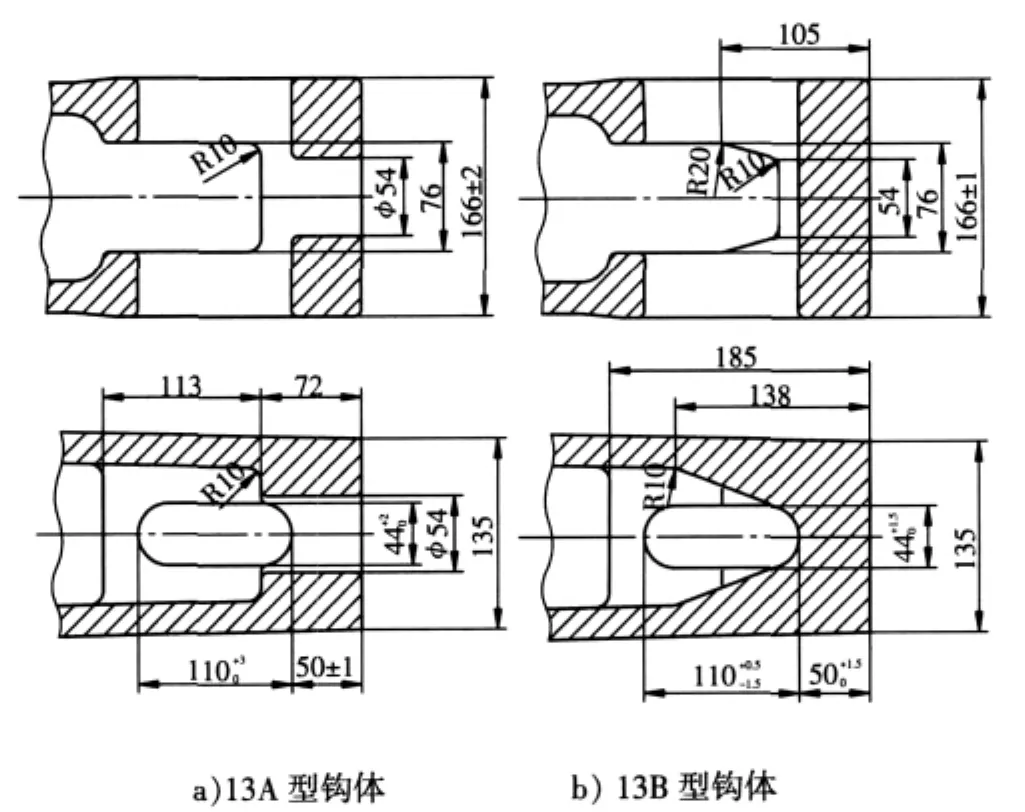

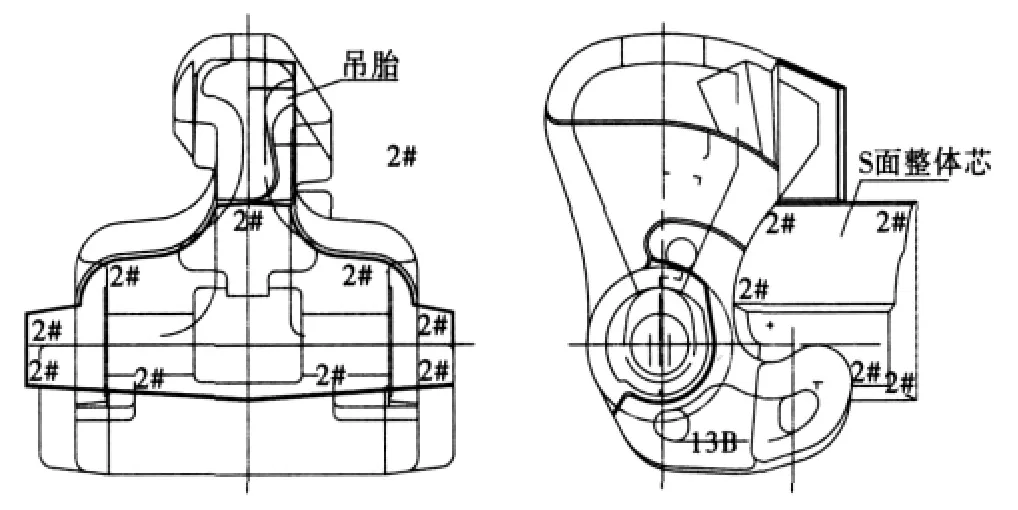

1.1.1 13B型鉤體

13B型鉤體在產品結構上與E級鋼13A型鉤體大致相同,不同點是這種鉤體取消了尾端部的φ54 mm工藝孔,改變尾銷孔處的鉤尾內腔結構,將鉤尾內腔漸進回收至與尾銷孔后牽引弧面連接,從而增加了鉤尾銷的承載面積,改善了鉤尾銷的受力狀態(如圖1)。

圖1 13B型鉤體尾銷孔結構改進前后示意圖

產品材質:E級鋼(ZG25MnCrNiMo)

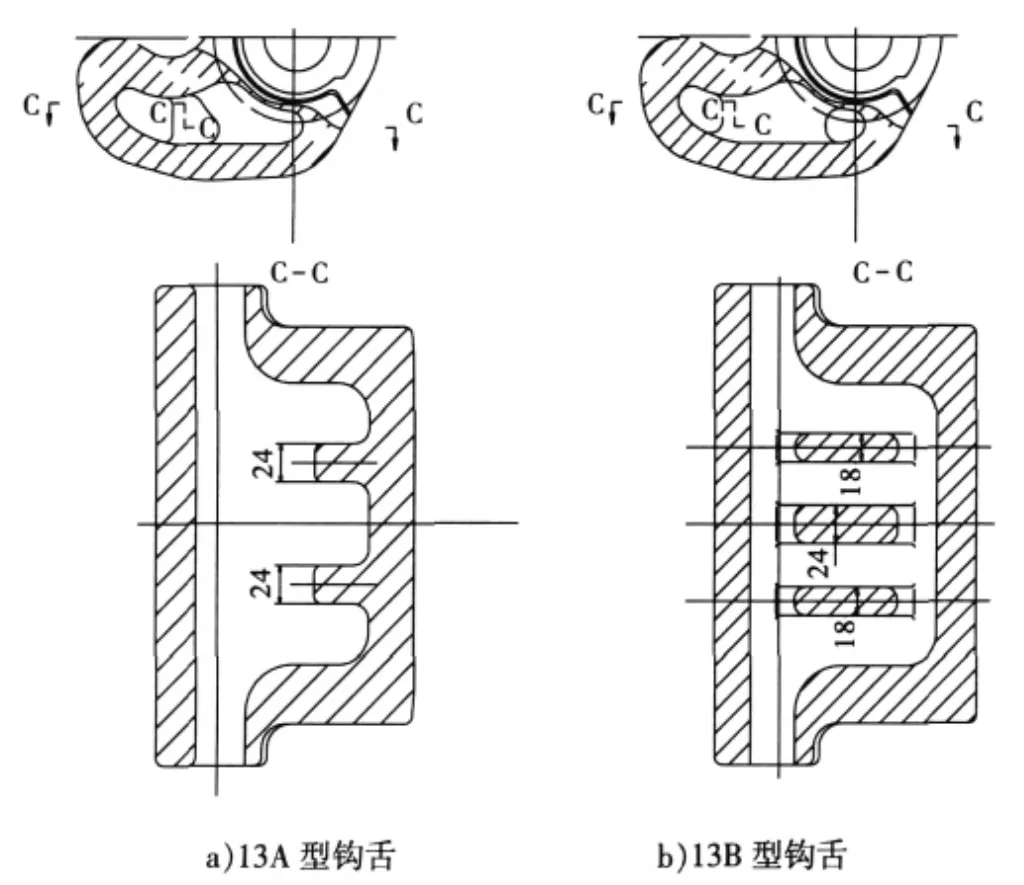

1.1.2 13B型鉤舌

13B型鉤舌在產品結構上與E級鋼13A型鉤舌大致相同,不同點是這種鉤舌將鼻部內腔加強筋結構進行了調整,將原2條懸臂加強筋改為3條隔板加強筋,并增加了牽引S面無起模斜度的要求;增加了沿座鎖面分型的要求,規定了鎖面的起模斜度(如圖2)。

產品材質:C級鋼(ZG25MnCrNiMo)、E級鋼(ZG25MnCrNiMo)

圖2 13B型鉤舌鼻部內腔加強筋結構改進前后示意圖

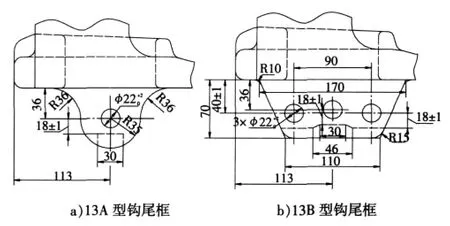

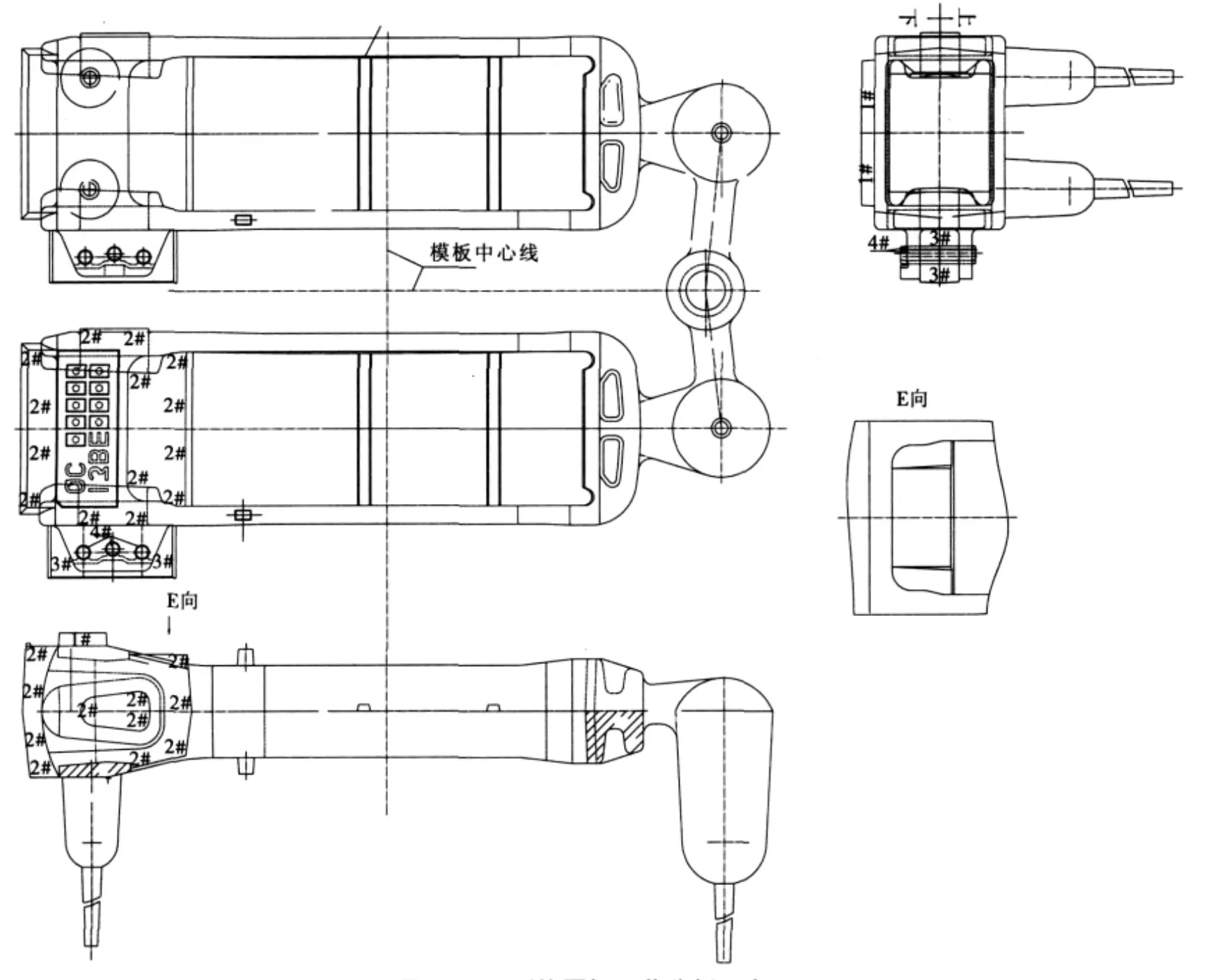

1.1.3 13B型鉤尾框

13B型鉤尾框在產品結構上與E級鋼13A型鉤尾框大致相同,不同點是將原13A鉤尾框螺栓支座按3孔加大,在支座上開出3個φ22 mm螺栓組裝孔,采用一個螺栓承載、兩個螺栓安全防護的結構;對鉤尾銷孔長度和鉤尾銷孔牽引弧面到鉤尾端面距離尺寸公差進行調整,以避免新造車鉤尺寸超出廠段修規定的限度(圖3)。

產品材質:E級鋼(ZG25MnCrNiMo)

圖3 13B型鉤尾框結構改進示意圖

1.2 工藝性分析

1.2.1 工藝方案的確定

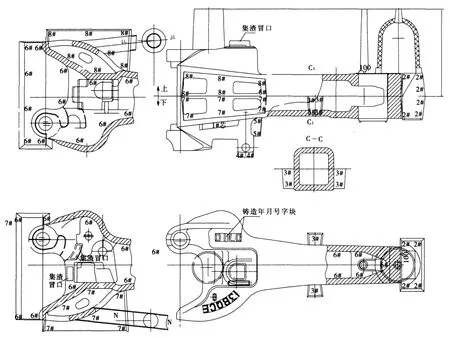

1)13B型鉤體

針對13B型鉤體的產品結構特點,工藝上采用中間水平分型,1箱2件,分型面處引入澆注系統,澆注系統均采用耐火材料制成。鉤體內腔大芯采用整體射芯方式在70 kg射芯機上射制,以確保內腔尺寸精度,滿足其與鉤舌組裝時的各部尺寸、間隙和樣板要求。鋼水引入部位的7#、8#砂芯(“象鼻芯”)采用水玻璃砂手工打制,號芯采用合脂砂手工打制,均為遠紅外線窖烘干硬化,以提高其抗高溫金屬液沖刷的能力,減少砂眼缺陷的發生;其余砂芯均采用樹脂砂打制,CO2盒內硬化,砂芯表面噴涂醇基耐火涂料,以提高鑄件表面質量并獲得較好的潰散性。由于鉤體尾部上表面和尾端面需要加工,所以工藝上各留出3 mm加工余量。另外根據鑄件結構上的特點,鉤體頭部設計1個φ120 mm壓邊明冒口,尾部設計一個保溫暗冒口。鉤體下箱二個三面交角處加設鉚釘外冷鐵,下箱“沖擊窩”處加設3個內冷鐵,以防止縮孔的產生。具體見工藝分析簡圖(圖4)。

2)13B型鉤舌

13B型鉤舌1箱6件,水平分型,中間引入澆注系統。由于鉤舌的特殊結構,無法在鑄件上加設頂冒口,所以在每3個鉤舌旁邊分別加設1個側暗冒口,外套保溫冒口套,同時上面加設1個通氣針,這樣即起到補縮的作用,又起到排氣的作用。金型模樣拔模斜度取負拔0°30′。除鉤舌號芯為合脂砂手工打制后遠紅外線窖烘干硬化外,其余砂芯均采用覆膜砂熱芯盒殼芯機射制。為滿足新的結構要求,我們新訂了鉤舌鼻部內腔掏空芯的熱芯盒殼芯機芯盒,并新訂了牽引S面芯盒,坐鎖臺立面也由原下芯工藝更改為吊胎工藝以保證坐鎖臺立面的平面度要求。具體見工藝分析簡圖5。

13B型鉤尾框1箱2件,水平分型,中間引入澆注系統(如圖6)。頭部設置兩個保溫暗冒口,另外在每個內澆道上均設置了一個保溫暗冒口。號芯采用合脂砂手工制芯,上遠紅外線窖烘干硬化,以減少澆注時的沖砂,其余砂芯均采用聚丙烯酸鈉樹脂砂制芯,CO2盒內硬化,其中頭部大芯采用40 kg射芯機射制,其余砂芯手工打制。新制鉤尾框掛耳內檔芯盒,并依據其他改動尺寸對相應芯盒進行了調修。

圖4 13B型鉤體工藝分析示意圖

圖5 13B型鉤舌工藝分析示意圖

2 主要設備參數及型、芯砂性能參數的確定

氣沖造型是德國BMD、KW、瑞士GF、意大利FA等公司研制和開發的一種造型方法,至今已有20多年的歷史,并得到了迅速的發展。用濕型砂氣沖造型生產鑄鋼件是一種經濟而有效的生產方式,鐵路貨車用鑄鋼件批量大,鋼種品種少,易于組織連續生產。濕型砂混制簡單,成型后不需要任何處理,下芯后可澆注。它是以壓縮空氣為動力,瞬間成型。它與普通機器造型相比,由于砂型的濕壓強度高,硬度分布均勻,因而,獲得鑄件的尺寸精確、表面光潔、組織致密、機械性能提高、生產率高、勞動條件改善。氣沖造型的硬度分布比一般的高壓造型更合理,砂型中靠近模樣的部分硬度高,背面的硬度低,砂型的退讓性好。另外,它的設備簡單,比較靈活,動力價格低廉。

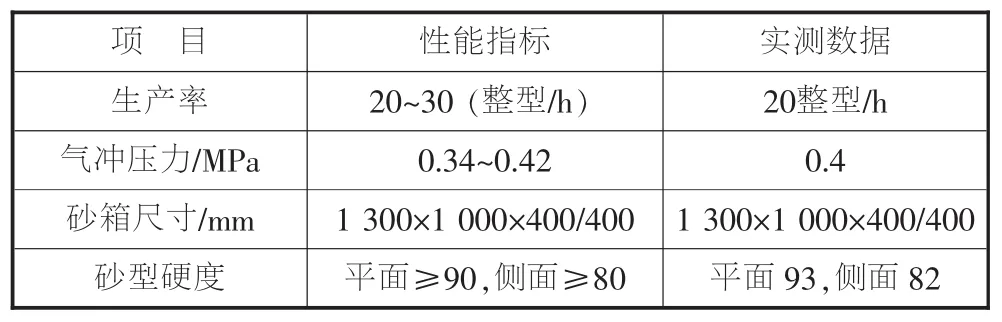

公司現使用的沖擊造型線為德國產AMT130.100自動沖擊造型生產線,有模板自動更換系統,可連續完成上、下箱造型,生產率高。其分箱、合箱、上下型翻轉、刮砂、銑澆口、自動下芯均在同一輸送線上完成,合箱后由端頭車送到澆注線等待澆注。鑄件尺寸精度為:公稱尺寸100 mm偏差≤0.7 mm,錯箱量<0.5 mm,可生產鑄件尺寸最大975× 574×497(mm),最小240×140×100(mm)。造型線主要性能參數見表1。

表1 沖擊造型線主要性能指標和實測數據表

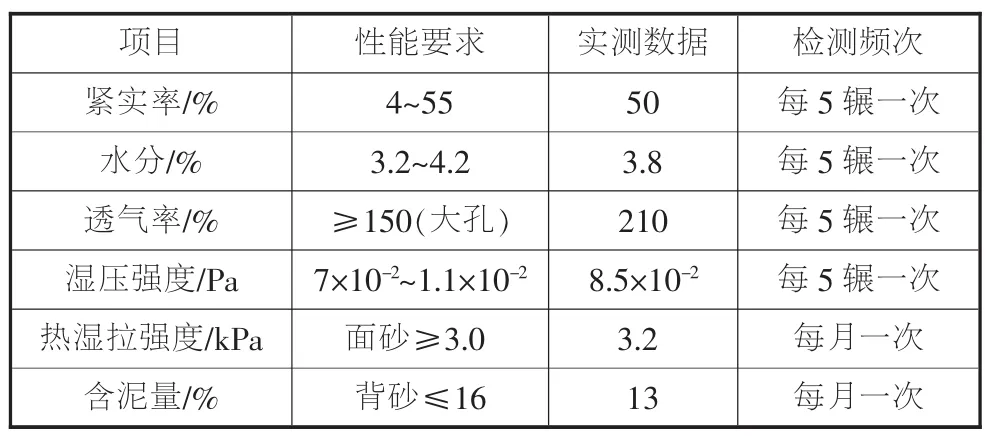

與之配套使用的混砂機為德國產WM100型逆流轉子式混砂機,生產率30 t/h,測溫、加水、加料均為自動控制,可保證各組分定量準確。潮模砂的性能指標見表2。

圖6 13B型鉤尾框工藝分析示意圖

表2 潮模砂(面砂和背砂)主要性能指標和實測數據表

制芯工部采用70 kg射芯機,30型/h,CO2盒內硬化整體芯,砂芯成型好,表面光潔強度高。CO2硬化樹脂砂的性能指標見表3。

表3 CO2硬化樹脂砂主要性能指標和實測數據表

熱處理工部采用天然氣窯正火,電阻窯回火。熱處理溫度控溫準確(溫度的波動范圍±20℃),鑄件性能穩定。

3 鑄造缺陷及改進措施

3.1 氣孔

由于采用潮模砂沖擊造型,且內腔大芯子為CO2硬化樹脂砂,型腔內發氣量相對較大,尤其是鉤體尾部取消工藝孔后,砂芯無法通過原有芯頭排氣,極易在鑄件表面產生針氣孔,采取措施如下:

1)嚴格控制潮模砂含水率,調整配比在4.2%以下;

2)嚴格控制聚丙烯酸鈉樹脂砂混制前的原砂烘干工序,凡水分未進行充分烘干得不得進行混制;

3)在鉤體尾銷孔上芯頭處新增一處排氣針,在鉤舌鼻部上芯頭處加設排氣針,以使砂芯的氣體順利排出型腔;

4)在各產品模板分型面處增加排氣道的設置數量;

5)控制型砂系統中的含泥量<14%。

6)由于鉤舌鼻部位于整個產品的最高點,因此該部位嗆空缺陷嚴重,為使該部位覆膜砂芯的氣體順利排出型外,要求下芯前將該芯的上芯頭處用手電鉆鉆直徑φ6 mm、深180 mm的排氣孔;

3.2 鉤體尾部工藝孔取消引發的問題及解決方案

我們對問題作了研究,通過工藝改進全部解決。

1)由于鉤體尾部工藝孔的取消,尾端面形成了一個非常明顯的熱節,原有尾部保溫暗冒口已不能滿足該部位的補縮要求。在經過仔細的理論計算后,結合考慮通過增強補縮能力及改變鑄件凝固順序來盡量減少牽引弧面的變形,一方面將尾部冒口進行了適當的增大,另一方面在尾端面加設了補貼,從而保證了該部的密實度要求,提高了牽引弧面的尺寸精度保障能力。

2)由于尾部工藝孔的取消,原下芯機在砂芯尾部失去了有效的著力點,因此對下芯機進行了改造,新設計了一套夾具,將尾部吊芯改為鉤身吊芯,同時在下模樣的鉤身上新增了金屬芯頭,在下芯機下完鉤體大芯并從由芯頭形成的砂型掏空處撤出夾具后,使用砂芯將該掏空堵死,恢復鉤體原有形狀。

3)原13A鉤體大芯芯盒射口開設在鉤尾的工藝孔處,該部位位于整個砂芯水平方向的中心部位,射砂過程中芯砂可順利直達芯盒底部,因此可以最大限度保證砂芯的成型效果。而由于13B型鉤體取消了尾部的工藝孔,故該部位的牽引弧面受尾端面熱節的影響會出現變形,且該部位為圓弧面,若仍采用原射口方案,不僅在修芯過程中去掉射口的芯砂時會使牽引弧面出現表面粗糙、形狀不規則、掉砂等情況,而且由于是人為操作,雖然可采用修芯樣板加以控制,修芯后該部位的反變形量仍很難滿足工藝要求的精度的,該結構改進的預期效果在實際運行中將會大打折扣。為保證尾部牽引面的尺寸精度,將射口位置及數量進行了優化,在與牽引弧面相連的兩個非關鍵斜平面上分別開設一個射道,并在鉤頸處引入一條射道,更改后不僅可以滿足砂芯的成型需要,而且由于牽引弧面的反變形量是靠工裝上的活塊帶出,因此杜絕了人的操作帶來的質量波動,為達到產品改進的目的提供了可靠的保障。

3.3 砂眼

由于采用潮模砂工藝,而且潮模砂生產的鑄件砂眼傾向較為嚴重,所以控制鑄件砂眼的產生尤為重要。生產過程中采取的措施如下:

1)鉤體下牽引臺是鉤體中最為關鍵部位,但由于此處結構上的特殊性,下牽引臺上表面砂眼集中。采取的措施是在該部位的上平面加設集渣冒口,使砂眼上移,然后通過一清工序氣刨弧掉。

2)型砂配比采用新型復合膨潤土,同時加入定量的MD粉,控制其它輔助材料為標準范圍的下限,提高潮模砂(型砂)表面強度、濕壓強度及韌性。

3)采用耐火澆注系統,減少鋼水澆注過程中的沖砂傾向。

4)加強造型工序下芯后的溜風控制,嚴格保證型腔盡量無浮砂。

5)控制合箱及澆注時間,防止型砂表面風化及砂芯因在型腔內過久吸潮而導致強度降低。

3.4 粘砂

為解決鑄件存在的粘砂缺陷,主要采取以下措施進行改進、控制:

1)新引進一臺雙鉤拋丸機,增強設備保障能力。

2)延長拋丸拋打時間及控制每鉤拋打數量,提高拋丸質量。

3)控制澆注溫度在1 560℃~1 580℃。

4)嚴格控制膨潤土加入量。

3.5 裂紋

1)鑄件打箱時間由原來3 h增加到4 h。

2)在不影響組裝及及裝車情況下,與設計中心商討適當增大部分圓角尺寸。

3)鉤體鉤身內腔交角處加設防裂鑄筋。

4)對部分易出現裂紋缺陷的關鍵部位采取預培特種砂的方案,減少裂紋發生的缺陷。

5)嚴格控制鑄件缺陷焊補時焊補工藝的執行情況。

4 產品的鑒定

通過劃線、解剖及所有樣板檢查,試制的鉤體、鉤尾框各部尺寸符合產品圖紙要求;計量檢測結果表明:化學成分、力學性能、表面硬度、密實度等性能符合技術條件要求;組裝后車鉤的型式尺寸、三態作用性能、防跳性能及互換性均符合產品圖樣和技術條件的要求;經鐵道部產品質量監督檢驗中心車輛檢驗站試驗,13B型車鉤鉤體、13B型鉤尾框的強度符合技術條件的要求。

5 結論

通過不斷的工藝改進措施,和對工裝的進一步調修,13B型車鉤鉤體、13B型鉤尾框已批量生產,經裝車試用,情況良好,達到了產品改進的預期目的。

[1]王文清.李魁盛.鑄造工藝學[M].北京:機械工業出版社,2009.

[2]安閣英.鑄件形成理論[M].北京:機械工業出版社,1989.

[3]李遠才.造型材料[M].北京:機械工業出版社,2009.

The Technical Practice of 13B Coupler Produced by Green Sand Air Impact Molding Process

ZHANG Dai-he

(Qiqihar Railway Rolling Stock Co.,Ltd Yilian Company,Qiqihar Heilongjiang 161002,China)

The paper simply introduces the technical practice of 13B coupler produced using green sand air impact molding process and the process scheme,elaborates how to prevent and solve the cast defect such as air-hole,shrinking-hole,sand-hole burnt sand and so on.It has high practical applicability.

13B coupler,coupler tail frame,manufacture process,defect,measure

TG242

A

1674-6694(2010)04-0014-05

2010-07-06

張代河(1971-),男,工程師,主要從事鑄造工藝研究。