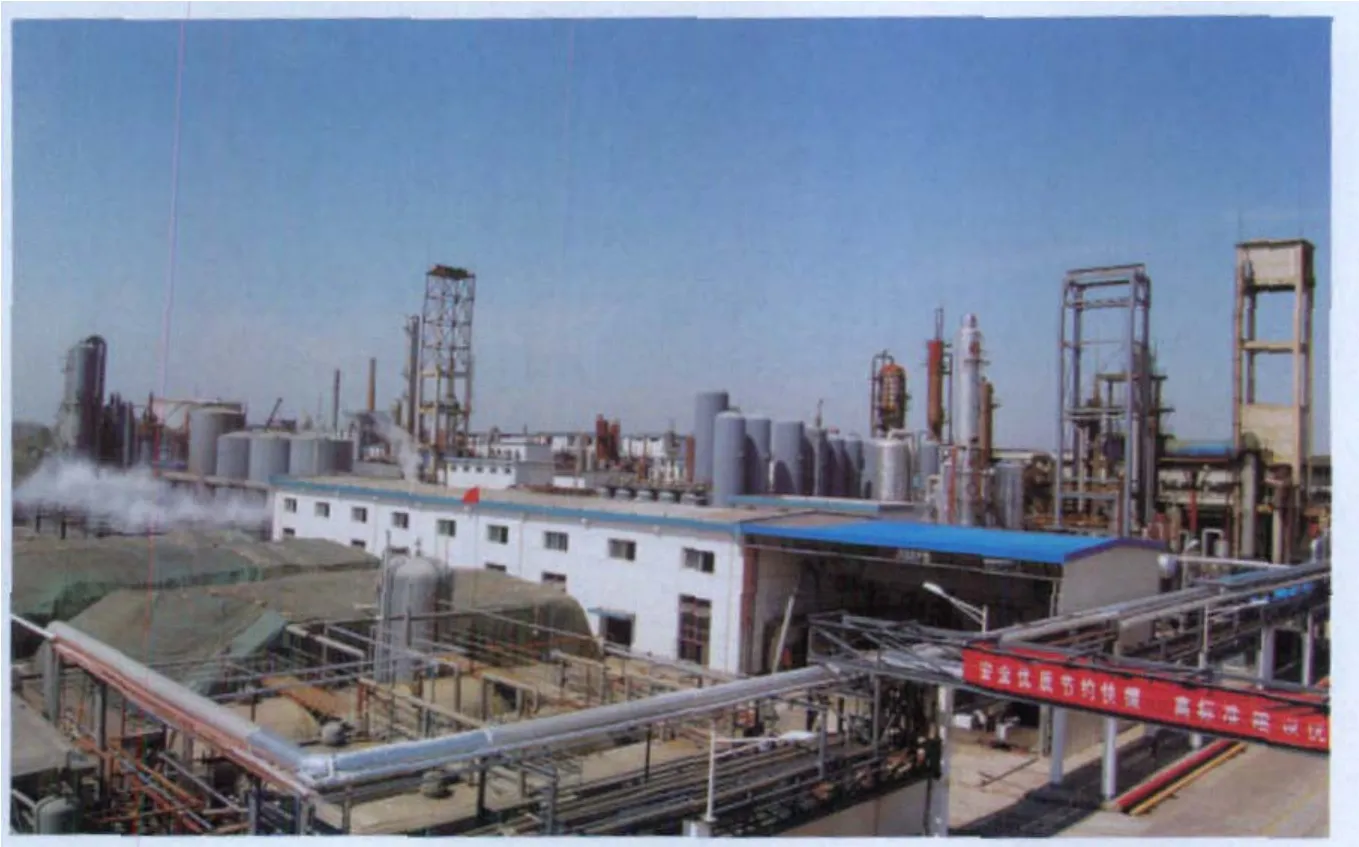

推行節能減排,走可持續發展道記河南金鼎化工有限公司

文/沈承明

推行節能減排,走可持續發展道記河南金鼎化工有限公司

文/沈承明

河南金鼎化工有限公司坐落于羅山縣西城工業區,現有員工1400人,其中科研人員361人,中高級以上職稱45人,2008年企業總資產5.1億元,總收入5億元,總利稅6800萬元,銀行信用等級為AAA級。主導產品二甲醚成功通過市級高新技術產品認定,并成功組建省級工程技術中心,新型能源二甲醚項目2007年被列為國家火炬計劃項目。

在發展過程中,公司抓住發展機遇,實現了產品結構的重大調整:由單一肥料轉向以肥料為基礎向新型能源化工產品方向發展。公司是河南省“3515”節能行動計劃企業,同時也是河南省循環經濟試點單位和河南省節能減排科技創新示范企業。現有裝置年生產能力為合成氨15萬噸、尿素15萬噸、碳銨6萬噸、甲醇10萬噸、二甲醚15萬噸、熱電3000kW的裝置生產能力。生產過程中,公司十分重視節能減排工作,先后實施了污水零排放綜合治理工程,系統能量優化工程,形成了“氨-醇-醚-化”多聯產循環經濟發展模式,收到顯著的經濟效益和社會效益。

企業通過了ISO9001和ISO14001質量/環境管理體系認證,連續三年被評為“河南省質量管理先進單位”,被省委、省政府授予“優秀民營企業”、“高成長型民營企業”、“重合同守信用企業”稱號。2008年“金鼎”牌尿素獲得“河南省名牌產品”和“河南省免檢產品”兩項殊榮。公司實現了在美國上市,是河南省唯一一家在美國NASDAQ證券市場主板上市的民營企業,金鼎化工是河南省化肥行業“十五”期間發展最快的十家企業之一,同時被授予“2009中國化肥行業經濟效益100強”稱號。

節能減排措施

河南金鼎化工有限公司現有的生產工藝及能耗、物耗在國內同類型企業中屬于比較好的水平,節能降耗與生產過程的每道工序密切相關,涉及生產工藝的改進、生產設備及配用的變壓器、電機、熱交換裝置、水泵、空壓機和通風機等所有設備的運行效率。近年來,公司積極采用新工藝、新技術,選用高效節能裝備,有效地實現公司的節能目標。

我公司在節能方面主要實施了以下7個工程項目:

1、變換氣脫碳項目。改造合成氨工藝中的脫碳方法,將濕法脫碳改造為干法脫碳,降低工藝電耗、水耗,提高自動化程度。

2、溴化鋰制冷項目。尿素生產中,脫鹽水作為冷卻介質,取出尿素生產中的熱量,使自身溫度上升,由于這部分能量屬于低位能,一直未加以利用,造成能源浪費,采用溴化鋰吸收制冷機組新技術,回收利用熱脫鹽水的低位能,實現能量物盡其用。

3、無動力氨回收項目。利用液氨貯罐氣本身的工作壓力膨脹制冷,使系統溫度降低,從而使弛放氣中的高沸點物質氨液化分離達到回收的目的,這種方式回收效果好,能耗低,實現了節能降耗。

4、“三廢混燃爐”項目。利用“三廢混燃爐”回收造氣廢渣、廢灰、廢氣的能級循環利用工程。

5、原料粉煤綜合利用工程。本工程采用煤棒型煤技術,將無煙粉煤制成煤棒作為原料煤制取半水煤氣,用于合成氨生產,降低了生產成本,實現資源的綜合利用。

6、引進造氣爐況尋優控制專家系統。采用該技術,替代現有簡單的單板機造氣爐程序控制系統。對穩定爐況、爐況尋優 、 提高煤炭利用率 、 降低原料煤耗 、 節約煤炭資源具有重大作用。

7、采用先進的蒸汽透平節能技術。增加2臺蒸汽透平機,與現有2臺60t/h鍋爐配套,回收高壓蒸汽能量,帶動煤氣壓縮機。通過熱功聯產或功熱電聯產的方式,利用專利型特種汽輪機將這部分蒸汽的壓差能轉變為有用功,取代電動機直接拖動化肥生產工藝中的某些動力設備,或同時拖動異步電機發電,從而可以節約大量用電,充分實現蒸汽能量的綜合利用。

目前,公司主要產品能源消耗,以尿素單耗測算,噸尿素耗原料煤820kg、燃料煤210 kg、耗電1000kW·h,合成氨綜合能耗低于行業1800 kg標煤的定額限值,處于同行業先進水平。

減排方面,我們先后實施了以下兩個項目來達到水污染防治和環保的要求:

1、污水零排放綜合治理項目。合成氨工藝中,鍋爐工序、造氣工序、原料氣凈化、甲醇合成、合成氨合成及尿素生產等工序均會產生大量的循環水、冷凝水和工藝廢水,這其中只有少部分得到了回收再利用。公司通過實施工藝廢水循環利用項目,基本實現了廢水零排放,一次水的使用量大幅度下降,年節約水約62萬噸,每年減少廢水排放量218.6萬噸,年COD排放總量削減319.9噸,年氨氮排放總量削減167.4噸,單位產品消耗水大幅度降低,同時對淮河水環境的改善起到了積極的作用。

2、氮肥節水改造示范工程項目。采用對耗水設備、工藝供水管網進行技術更新改造和末端深度治理相結合,提高循環水利用率,達到節約水資源目的。技術措施:一是對造氣等工序耗水設備進行改造,用循環水冷卻、洗滌;二是新增蒸發冷凝換熱器、高效收水冷卻塔,改造共用噴淋池實現單工序循環,提高冷卻效率節水;三是對供水管網進行清濁分流,冷熱分流改造,提高循環供水能力,消除管網漏水;四是建設日處理6000噸終端水深度治理裝置,實現終水回用,減少外排,節約一次水。

發展循環經濟和實施清潔生產方面的舉措

長期以來,公司高度重視循環經濟工作,在資金匱乏的情況下,圍繞著三廢綜合利用、節能降耗、延長產品鏈等環節,對生產系統進行了大量的改造、優化,為企業良性、可持續發展奠定了基礎。

通過多年堅持不懈的努力,公司生產過程所采用的技術框架逐漸融入了循環經濟的理念,合成氨、尿素、碳銨系統、二甲醚、甲醇的有機結合,基本達到了對資源的循環利用。

1、資源綜合利用。合成氨工藝中,脫硫系統是必不可少的一個環節,也是企業污染的一大來源。為此,公司對脫硫系統進行了改造,通過熔硫釜將硫泡沫回收利用,年制取固體硫黃300噸,基本上排除了廢溶液對環境的影響。

合成氨工藝中,燃料煤作為主要工藝蒸汽熱能的生產原料,每年都會產生大量的鍋爐煤渣,通過收集外運,使這些爐渣成為很好的建筑材料。

2、資源節約。合成氨工藝中,造氣爐產生的爐渣、細灰、煤泥,還有一定量的殘碳,這些殘渣仍然含有比較高的熱值,可以摻入煤粉送往鍋爐作為燃料使用,通過造氣廢水廢渣處理工藝,年回收造氣爐渣3.605萬噸,細灰0.97萬噸,降低了燃煤的消耗量。

在公司的各個生產工序中,通過采用新節能技術和工藝優化,合成氨工藝的余熱鍋爐、甲醇余熱鍋爐以及變換工段水加熱器等的高品質余熱得到了充分的再利用,降低了熱能的散失。

3、產品結構調整。隨著化肥市場的競爭加劇以及國家對循環經濟發展的推動,公司利用現有的原料和副產品,通過引進先進生產工藝,延長產品鏈,推動高價值化工產品的生產。公司利用現有裝置和公用工程,增加甲醇生產工藝,已經形成了7萬噸生產規模。并以甲醇作為原料,采用甲醇氣相催化脫水反應法合成二甲醚,已經形成了15萬噸生產規模。

4、推行清潔生產。廢氣、廢水、固體廢物成為合成氨工藝中污染環境的主要物質,公司通過推進清潔生產項目的實施,部分實現了廢水的循環回收、廢氣的生化物理處理以及固體廢物的再回收利用,降低了一次水的消耗,實現了廢水、廢氣的達標排放,通過了ISO14001環境管理體系認證。

推行節能減排,走可持續發展道路

在發展過程中,我們深刻理解到大力推行節能減排措施,堅定不移地實施循環經濟發展模式不僅對企業現階段經濟發展有著重要的現實意義,而且對企業的長遠可持續發展也有著深遠的實踐意義。我們在所實施的節能減排和發展循環經濟的項目中實現了資源的“低消耗、高利用、低排放”,所有的物質和能源在不斷進行的經濟循環中得到合理和持久的利用,實現資源綜合利用,將企業污染物的排放減少到最低限度,使企業生產與生態環境協調發展,充分保護環境,增強企業競爭力。推行節能減排,發展循環經濟,建設資源節約型企業是一項長期的系統工程,我們將始終牢固樹立科學發展觀,重視人與自然的和諧,堅定不移地走可持續發展道路。