脫硝效率與催化劑層數

楊旭中

(中國電力工程顧問集團公司,北京 100120)

目前,燃煤電廠新、擴建工程同步脫硝已進入設計日程。其中脫硝效率應如何確定已成為首要課題,在脫硝效率確定以后,如何在采用SCR工藝時合理確定其安裝和預留層數,尚存在爭論,由于脫硝裝置造價及運行成本中,催化劑均占主要部分,更成為重要課題之一。現將個人認識與見解整理出來,供討論。

1 大氣排放標準

現行大氣排放標準是按照燃煤鍋爐采用低NOX燃燒技術制定的。原統一要求鍋爐出口NOX濃度不超過650mg/Nm3,后根據煤中揮發份含量分為三檔,即煙煤減為≤450mg/Nm3;貧煤仍為≤650mg/Nm3;無煙煤增為≤1100mg/Nm3。這是一大進步;但從實踐情況看,在燃煤分類揮發份界限附近,(如可燃質揮發分為10%或20%左右),排放濃度不會突變,還不夠科學。

在環境保護日益嚴格,低碳經濟要求緊迫的背景下,上述標準正在修訂,據目前掌握的意見,對于新建設的工程,環評執行NOX≤200mg/Nm3的標準;對于環評已通過的工程,2015年以前可以執行NOX≤400mg/Nm3的標準。

因此,按照新標準的要求,僅對于已通過環評的工程、燃用煙煤、且鍋爐廠能保證排放濃度≤400mg/Nm3時,短期可不同步脫硝,但仍應預留加裝脫硝裝置的條件。

2 要求的脫硝效率

在鍋爐出口NOX排放濃度符合現行標準,而脫硝裝置出口NOX排放濃度符合新標準的條件下,不難算出要求的脫硝效率,見表1。

表1 要求的脫硝效率

目前有一種意見,認為采用SCR工藝時,脫硝效率可以達到80%以上,是否統一規定為要求≥80%,而且希望將這一條件與脫硝以后將增加的上網電價掛勾,個人認為這是不科學的。

⑴ 鍋爐出口NOX濃度與燃用煤種有關,這是科學的反映。過去在制定采用低NOX燃燒方式時,鍋爐的NOX排放標準,已從“一刀切”改為“分三段”,這是一大進步,不宜后退。

⑵ 環保要求要從嚴,但也要計入達到環保要求的投入。對于煙煤,如采用80%的脫硝效率,則脫硝后NOX排放濃度將低于90mg/Nm3,從世界上環境保護要求最嚴,人均經濟實力比我國強大的國家也無此嚴格的規定。

⑶ 與采用濕法石灰石—石膏法脫硫要求脫硫效率不低于95%不同,脫硫效率從90%左右提高到95%,無論投資與運行費用增加不多;而脫硝效率從40%以下(可采用SNCR工藝),56%~69%(可采用兩層催化劑)提高到80%以上(通常采用三層或更多的催化劑),無論初投資還是運行成本,均會顯著提高。

⑷ 為了反映電廠的投入,脫硝后增加的上網電價也可按照脫硝效率和投入分檔。

3 單層催化劑的脫硝效率

單層催化劑的脫硝效率與催化劑反應時間,即催化劑高度與煙氣速度;催化劑出口氨的逃逸率;催化劑入口NOX的濃度以及催化劑的活性等多因素有關。這里主要闡述在其化學壽命周期內的變化特點。

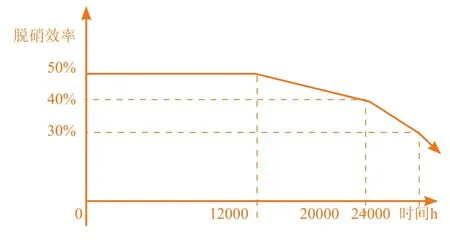

典型的單層催化劑,其脫硝效率的變化見圖1。

圖1 典型的單層催化劑脫硝效率變化

整個使用周期分為三個階段。

⑴ 效率基本平穩階段,催化劑狀態良好;

⑵ 效率緩慢下降階段,催化劑性能下降;

⑶ 效率快速下降階段,催化劑性能急降。

這是催化作用的一般規律,可見催化劑使用周期與脫硝要求效率有關,要求效率越高,使用周期越短,即需要較快拆換進行處理。

某工程采用單層催化劑,新投用時脫硝效率可達50%,由于保證效率為44.4%,其使用壽命在16000h左右。如果可以用到30%,其使用壽命可延長到24000h。

提高催化劑的層高,從而延長停留時間,可以提高脫硝效率,但受到吹灰深度的限制,層高過高,吹灰吹不透,將引發催化劑堵塞,大大降低它的性能,甚至被迫停運清理。因此,需要因工程制宜,作出充分的論證,并以使用業績為保證。

4 多層催化劑聯合工作

與電氣除塵器相仿,每層催化劑的脫硝效率,粗略計算時,可以視為相似,即大體等同。當兩層催化劑聯合工作時,如果一層保持50%,另一層不低于40%,其保證脫硝效率可達到70%并可用20000h;如果另一層不低于30%,保證脫硝效率為65%,就可用24000h。

當三層催化劑聯合工作時,如一層50%,一層45%,另一層30%,即分處于三個階段,保證脫硝效率為80.75%,可用24000h才更換;如果兩層在50%,僅一層不低于40%,則保證脫硝效率可達到85%,但20000h即需更換。

當然,聯合工作如何更換需要多因素優化,以上僅示例,作為一種說明。

5 預留的作用與安裝時機

⑴ 推遲性預留

當初裝的催化劑在脫硝效率平穩階段運行時,其脫硝效率最高,兩層聯用可達到75%,三層可達到87.5%。因此,如已能滿足環境保護要求,初期第三或第四層可以緩裝。為使初裝層不會同時失效,新加催化劑層可以早些安裝,待保證效率已不能滿足要求時,再更換一層。

⑵ 長遠性預留

對于目前暫按400mg/Nm3要求設計的工程,要預留今后提高標準,改變設計煤種以及鍋爐排放濃度長期超標等因素,從而需要加裝一層催化劑的條件。根據以上因素變化的需求,適時加裝。

由此可以看出,如無以上兩個方面的需求,預留并不是必需的,國內外工程實踐也證明了這一點。

6 推薦的組合方式

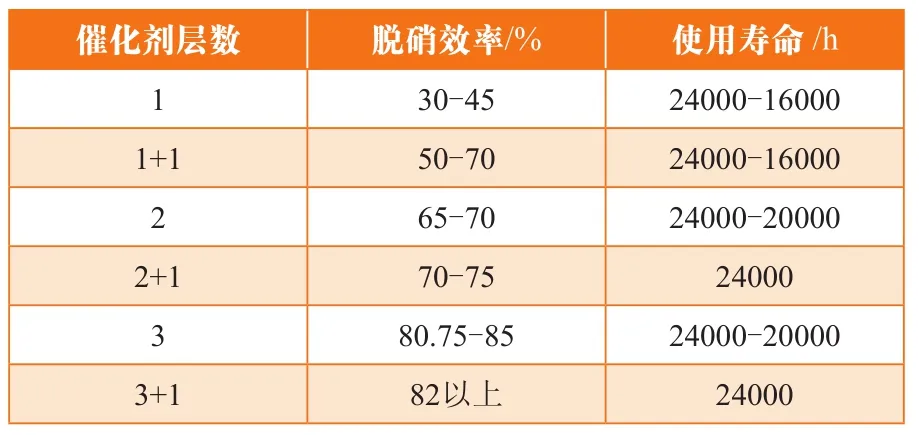

根據以上分析,對于典型的催化劑配置,推薦的組合方式見表2。

表2 推薦的組合方式

表中+1層為推遲性預留,如需長遠性預留時,可以結合起來考慮,或再加1層。

由于影響脫硝效率的因素很多,各廠家專長有所不同,這一建議主要用于可行性研究階段的估算和編寫脫硝島招標文件;在招標中,允許投標廠商提出優化建議,評標時確定。在脫硝島初步設計階段,再根據評標時選定的廠家、該廠家提供的投標文件與雙方簽訂的合同,進行編審工作。

7 對于SNCR與SCR混合方案

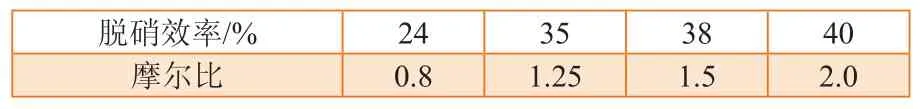

⑴ SNCR方案的脫硝效率和NH3與NOX之間的摩爾比有關,見表3。

表3 SNCR工藝的脫硝效率

由此可見,如采用SNCR工藝,要提高脫硝效率需以多耗還原劑為代價,雖然投資省,運行費很高,故不推薦脫硝效率超過40%,它特別適用于無條件加裝SCR工藝的鍋爐。

⑵ 為了充分利用SNCR工藝后的逃逸氨,可以在煙道富余空間內安裝單層催化劑,即采用混合方案。由于SNCR工藝脫硝效率通常在35%~40%之間,利用其后的逃逸氨,再通過單層SCR工藝,可以達到40%~60%。

⑶ 此時,由于脫硝效率要求不高,尾部煙道內一般無空間供預留,僅需在運行中控制SNCR的摩爾比與SCR催化劑的更換時間,即可滿足環境保護要求。