導爆管傳爆性能設計與參數分析*

何中其 彭金華 劉大斌 高耀林

南京理工大學化工學院(南京,210094)

引言

作為行業鼓勵推廣的民爆器材品種,以導爆管為主體的非電起爆器材在爆破行業中越來越凸顯重要的位置[1]。

近年來,南京理工大學劉大斌等[2-5]研究人員對導爆管的起爆、傳爆及輸出特性、高強度導爆管研制及設計等開展了較多的研究,侯建華[6]、廖小翠[7]、肖紹清[8]、楊月平[9]等人對導爆管、導爆管雷管的使用可靠性也進行了相應的研究。實踐表明,導爆管的傳爆性能是影響非電起爆器材發展、技術革新的關鍵因素。一般爆破作業環境中,需要關注的導爆管傳爆性能參數主要有穩定傳爆速度、爆轟反應區長度、反應區溫度及壓力變化等。選取適用的爆轟機理,可對既定生產條件下的導爆管傳爆性能參數進行分析、計算和預測,為導爆管產品設計、研發工作提供便利,不僅節省產品研制成本,同時能大大縮短新品研制時間。

1 導爆管傳爆性能分析

1.1 傳爆機理定性分析

工程爆破中,塑料導爆管的應用最為普遍。使用時,選取的塑料導爆管長度為幾米至幾百米不等,而其管徑僅為1.5 mm左右,傳爆距離與管徑的比值達到103數量級以上。同時,據大量的使用經驗和爆速測試,裝藥密度均勻的塑料導爆管傳爆時爆速穩定,與傳爆距離無明顯關系[10]。因此,導爆管內的爆轟波可視為沿管軸向傳播的一維平面爆轟波。

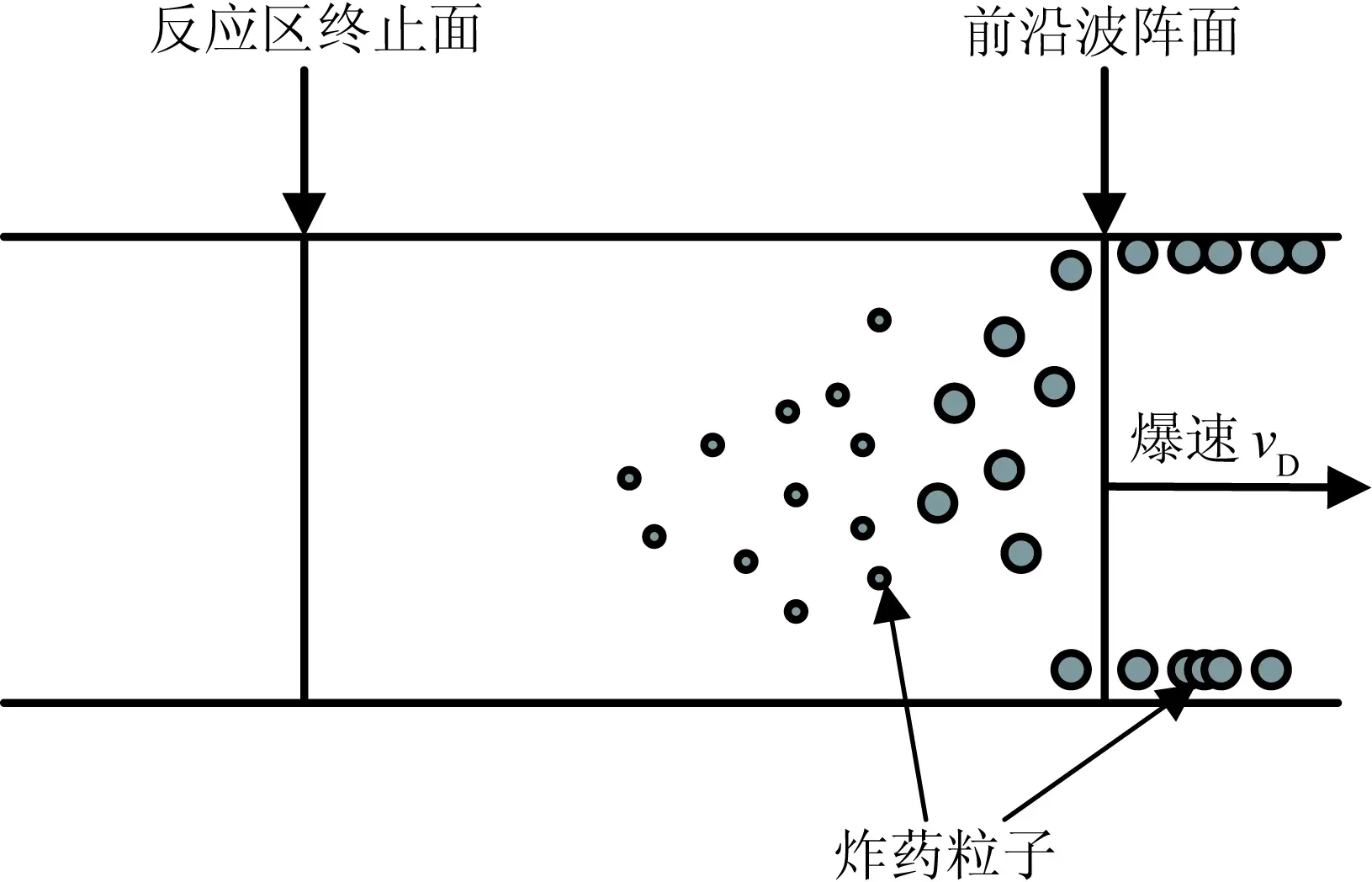

塑料導爆管傳爆時,粘附在管內壁的混合藥粉(平均粒徑約10~100μm)發生快速化學反應,提供傳爆能量的來源;在一般的爆破作業條件下,管內同時還存在初始氣體(如空氣)。因此,管內緊鄰爆轟波前沿波陣面后,有氣相和固相存在。波陣面后氣相為壓縮后的高溫、高壓、高速流動的氣體;固相則通過波陣面后氣體的一系列作用,如傳遞動量、熱量,開始流動、升溫,發生化學反應放熱、生成氣體,放出的熱量用以維持爆轟波前進[11]。在爆轟反應區內,炸藥顆粒的體積不斷變小,直至全部生成氣相物質,反應區終止,該區間示意圖見圖1。

圖1 導爆管傳爆時爆轟波反應區示意

1.2 傳爆性能參數定量分析

1.2.1爆速

從機理分析得出,導爆管傳爆過程是典型固—氣兩相混合物爆轟,爆轟過程與云霧爆轟機理一致。對于云霧爆轟的一維理論,在不考慮管壁摩擦和熱量損失時,根據文獻[12]的詳細分析和推導,可以得到理想的無能量損耗的爆速表達式:

(1)

式中vDi——爆速;

k——爆轟氣體產物綜合絕熱指數;

η——導爆管裝藥質量比例系數;

Q——爆熱。

1.2.2爆轟反應區長度

考慮導爆管傳爆時,炸藥粒子的燃燒反應特性,爆轟反應區的長度可認為由粒子的燃燒時間決定。假設初始炸藥粒子為球形,利用炸藥粒子的燃速公式可得到反應區間內球形粒子的燃燒時間。燃速公式為:

(2)

式中r——炸藥粒子的半徑,cm;

t——反應時間,s;

p——壓力,MPa;

c、b——物質的燃燒指數,對于RDX,c=0.009cm/s,b=0.05[4]。

爆轟反應區內壓力一般由波陣面開始衰減,至反應區結束時約為原來的一半[12],其變化過程可近似視為線性關系,此時,對公式(2)積分并推導,得到壓力與炸藥粒子完全燃燒時間的關系式為:

(3)

式中tB——炸藥粒子完全燃燒時間,s;

r1——炸藥粒子初始半徑,cm;

p2——波陣面后初始壓力,MPa,下標2表示初始波陣面狀態。

最后,得到爆轟反應區長度L計算式:

L=tBvDi

(4)

1.2.3反應區內壓力

從爆轟反應區長度的簡化推導過程中,可以得出反應區的壓力在波陣面后最高,此時其值由傳爆速度決定。隨后在反應區內,壓力不斷衰減,是距波陣面距離的函數,最終衰減約為波陣面壓力的一半。

(5)

式中p2——波陣面后初始壓力,MPa;

Qe——計算爆熱,MJ/kg;

λ——炸藥反應度函數,與距離波陣面長度,即炸藥粒子燃燒時間t(s)有關。

(6)

1.2.4反應區內溫度

波陣面開始處氣相受激波作用,溫度發生突躍。由于混合藥粉為固相,不可壓縮、傳熱慢,因此溫度升高較慢[11]。在反應區內,氣相一直處于高溫相,直至固相反應結束。該過程中氣相的溫度可根據理想氣體狀態方程確定。

2 傳爆性能設計與參數計算

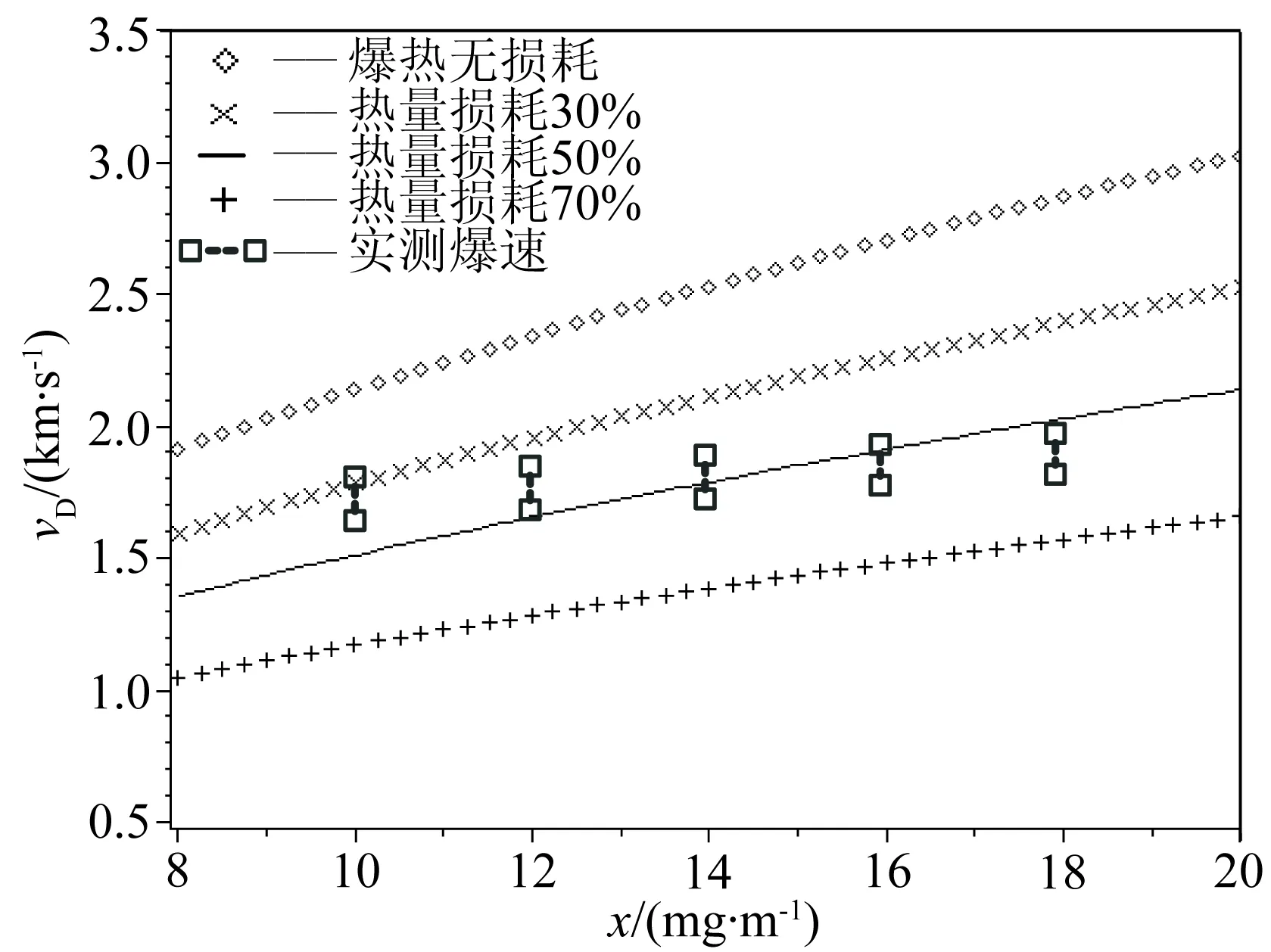

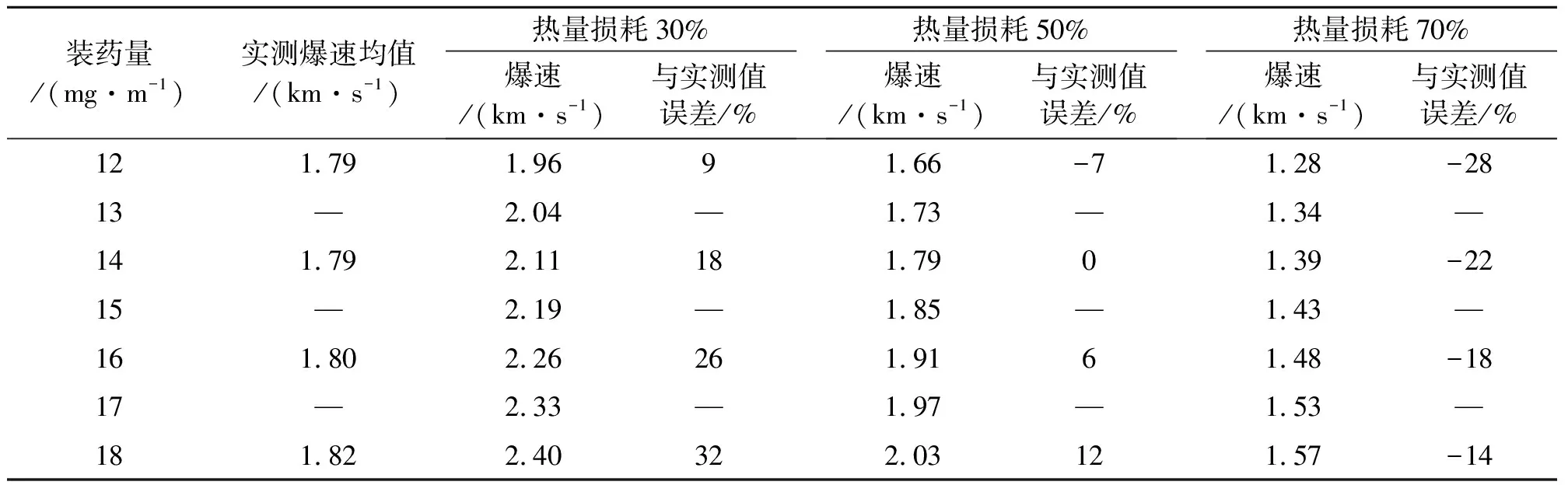

(1)從爆速的簡化計算式中得出,爆速僅為爆熱的函數,實際計算時分別考慮了熱量無損耗、因摩擦及熱傳導等因素熱量有不同程度損耗的處理方法。對于混合藥粉為RDX、鋁粉及其他助劑的普通導爆管裝藥,在室溫條件下(25℃、0.1MPa、空氣密度1.225 kg/m3),將公式(1)中η換算成裝藥質量(僅考慮RDX的爆熱,取6.32 MJ/kg),得到不同導爆管裝藥量與爆速關系,見圖2、表1,k取值為1.3。表1中實測爆速值是利用WJ/T2019—2004中光電法(仲裁法)測定所得。

圖2 導爆管裝藥量與爆速關系計算結果與實測值對比

從圖2及表1可以看出,考慮爆轟反應區內能量不同程度損耗的情況下,在導爆管裝藥量為15 mg/m(實際普通導爆管裝藥量為16 mg/m)左右時,能量損耗50%計算結果與實測值較為吻合。因此,利用熱量損耗一半的經驗式[10]來進行導爆管傳爆性能虛擬設計可行,即根據導爆管的裝藥量大小來確定爆速。但是對于藥量低于12mg/m或高于18mg/m時則該經驗式并不適用。采用能量無損耗的計算結果則與實際偏差太大,設計時不能采用。

(2)取導爆管的穩定爆速為1.8 km/s,此時可以得到爆轟反應區的長度與炸藥裝藥顆粒直徑關系式。據經驗,普通導爆管爆轟有效反應區的長度為30~60 cm[2],而通過考慮炸藥粒子燃燒特性進行計算時發現,結果與實際偏離很大,20 μm直徑的RDX粒子的爆轟反應區達到了10 m以上。表明該處理方法不適用于爆轟反應區長度的求算。

但是,爆轟反應區長度隨著炸藥粒徑增大而增加的趨勢規律與實際一致。當粒徑過大時,由于反應區過長會導致能量損失加劇、反應區不穩定,甚至斷爆。因此,在不影響導爆管制造工藝時,炸藥粒徑應盡可能減小。

表1 熱量不同程度損耗時爆速計算結果與實測值比較

(3)利用爆速的經驗式計算結果,得到裝藥為16 mg/m的普通導爆管爆速為1.91 km/s。此時,假定RDX裝藥粒徑為20 μm,進一步求算得出爆轟反應區內壓力p、氣相密度ρ、炸藥粒徑r與波陣面后初始參數的比例變化規律,如圖3。計算結果表明,反應區內壓力(p/p2)、密度(ρ/ρ2)等參數的衰減規律與假設相符。

圖3 導爆管爆轟反應區內壓力、密度、粒徑變化與時間關系(爆速1.91km/s)

3 結論

通過對導爆管傳爆規律的分析,可在一定裝藥條件下對其傳爆特征參數進行預估和設計。目前普通導爆管的裝藥量為16 mg/m左右,采用能量損失一半的經驗公式來調節裝藥量,以獲得需要的爆速性能等參數,其計算結果的誤差可以接受。

為了使虛擬設計技術在導爆管產品設計、研發工作中得到更好的應用,節約產品研制成本、縮短新品研發時間,需要對導爆管傳爆過程進行更合理、更精確的分析、建模和計算。

4 致謝

南京理工科技化工有限責任公司為本研究提供了樣品和測試條件,中國兵器工業集團第二O四研究所對研究工作給予了支持,一并表示感謝。

[1] 賈曉宏,雷智軍. 淺談國內外導爆管雷管標準的差異[J]. 國防技術基礎,2009(11):7-11.

[2] 劉大斌. 塑料導爆管的起爆、傳爆及輸出性能研究[D]. 南京:南京理工大學,2002.

[3] 徐東. 高強度導爆管研制[D]. 南京:南京理工大學,2004.

[4] 何中其,侯建華,朱長江,等. 長期貯存后導爆管的性能檢測與分析[J]. 爆破器材,2005,34(3):10-12.

[5] 何中其,王孟春,高耀林. 塑料共混改性提高導爆管高溫使用性能[J]. 爆破器材,2005,34(1):17-19.

[6] 侯建華. 特殊條件下提高導爆管傳爆可靠性研究[D]. 南京:南京理工大學,2004.

[7] 廖小翠. 導爆管傳爆可靠性的試驗研究[D]. 綿陽:西南科技大學,2009.

[8] 肖紹清. 循環起爆非電導爆管雷管爆破網路的可靠性分析[J]. 爆破,2006,23(1):95-98.

[9] 楊月平. 非電起爆網路可靠性研究及其計算評價軟件開發[D]. 長沙:中南大學,2005.

[10] 陳嘉琨,范欽文,高耀林. 塑料導爆管[M]. 北京:國防工業出版社,1987.

[11] 洪滔. 兩相爆轟的理論與數值研究[D]. 北京:中國工程物理研究院,2003.