焦炭塔制造過程中磁粉檢測技術運用

李海

(洛陽欣隆工程檢測有限公司,河南洛陽 471012)

焦炭塔制造過程中磁粉檢測技術運用

李海

(洛陽欣隆工程檢測有限公司,河南洛陽 471012)

焦炭塔磁粉檢測過程中的技術運用,特別是清根后焊縫、角焊縫等處在探頭的選擇和運用上的技術。

焦炭塔;漏磁場;裂紋;磁粉檢測

1 磁粉檢測的原理和使用范圍及優缺點

1.1 磁粉檢測原理

磁粉檢測又稱磁粉檢驗或磁粉探傷,屬于無損檢測五大常規方法之一。其原理如下:鐵磁性材料工件被磁化后,由于不連續性的存在,使工件表面和近表面的磁感應線發生局部畸變而產生漏磁場,吸附施加在工件表面的磁粉,在合適的光照下形成目視可見的磁痕,從而顯示出不連續性的位置、大小、形狀和嚴重程度。由此可見,磁粉檢測的基礎是不連續性處漏磁場與磁粉的磁相互作用。

1.2 磁粉檢測適用范圍

適用于檢測鐵磁性材料工件表面和近表面尺寸很小、間隙極窄和目視難以看出的缺陷。馬氏體不銹鋼和沉淀硬化不銹鋼材料具有磁性,因而可以進行磁粉檢測;不適用于非磁性材料和奧氏體不銹鋼焊條焊接的焊縫,也不適用于檢測銅、鋁、鎂、鈦合金等非金屬材料;適用于檢測工件表面的裂紋、夾渣、氣孔、未熔合、冷隔、折疊等缺陷,但不適用于檢測表面淺而寬的劃傷、針狀缺陷、埋藏較深的內部缺陷和延伸方向與磁感應線方向夾角小于20°的缺陷。

1.3 磁粉檢測的優缺點

1.3.1 磁粉檢測的優點

①能直觀的顯示缺陷的位置、形狀和大小;②可檢測出鐵磁性材料表面和近表面的缺陷;③檢測速度快、工藝簡單、成本低、污染少;④靈敏度高,可檢測微米級寬的缺陷。

1.3.2 磁粉檢測的缺點

①不能檢測非鐵磁性材料;②不能檢測埋藏較深的缺陷;③不容易發現與工件表面夾角極小的缺陷;④直接通電法和觸頭法因為產生電弧燒傷工件而不適用于表面質量較高工件進行檢測,特別是煉油化工在役容器內壁檢驗時更不能用此法;⑤不能通過對磁痕的分析直接判斷缺陷本身的深度。

2 磁粉檢測方法和磁化電流的選擇

2.1 磁粉檢測使用的幾種方法

磁粉檢測的能力不僅與施加磁場強度的大小有關,還與缺陷的方向、深寬比、缺陷的形狀、工件的外形、尺寸和表面狀態及可能產生缺陷的部位有關。根據焦炭塔的技術條件要求,要進行對鋼板的坡口、焊后焊縫內壁清根后檢查、焊成后的焊縫檢查及接管角縫的檢查、熱處理后表面的檢查、水壓實驗后的磁粉抽查等步驟;因此,我們在對焦炭塔進行磁粉檢測時應選用多功能磁粉探傷機,它包括A、D、E、O,4個探頭,除了O型的磁環探頭很少用到外,其他三種在焦炭塔的磁粉檢測中都能得到充分的運用。

2.1.1 磁軛法

D型探頭就是我們常用的單磁軛式探頭,磁軛法屬于縱向磁化,因此檢測只能發現相對于磁場方向的橫向缺陷,故用磁軛法對同一地方檢測時需每次相隔90°,這樣基本上可以發現有效磁化范圍內各個方向的缺陷。通常兩級間距控制在75~200 mm之間。如果兩級間距太小會由于磁極附近磁通密度過大產生非相關顯示,而兩級間距過大會造成磁場強度不足,影響檢測結果。磁化區域每次應有不少于15 mm的重疊。此法是磁粉檢測最常用的檢測方法,但由于此法一次磁化的范圍較小,檢測效率很低,在較大工作量的焊縫檢測時通常選用帶旋轉磁場的探頭Ec。

2.1.2 交叉磁軛法

Ec探頭為交叉磁軛法使用探頭,它可以在工件表面產生旋轉磁場,所以一次磁化可以檢測出工件表面所有方向的缺陷,便于操作,檢測效率高,而且因為不是電接觸,因此不會燒傷工件,此法是最常用的磁粉檢測方法之一。但交叉磁軛法只能用于連續法檢驗,且在較小空間和角焊縫磁粉檢測時,其就無法發揮出其功能,故常配合其他方法進行補充檢測。如馬蹄探頭。

2.1.3 馬蹄探頭

此法同為磁軛法,但由于馬蹄探頭的特殊磁極頭,非常適用于各種角焊縫的磁粉檢測。通常間距為30~120 mm,z作為容器接管角縫的磁粉檢測,馬蹄探頭是非常重要的輔助檢測手段。

2.2 磁化電流的選擇

為了在工件上產生磁場而采用的電流稱為磁化電流。磁粉檢測采用的磁化電流有:交流電、整流電(單項半波整流電、單項全波整流電、三相半波整流電和三相全波整流電)、直流電和沖擊電流。電流的選擇要根據缺陷的特性和深度及特點,相應的去選取不同的電流。用交流電磁化時,由于交流電具有趨膚效應,對于表面微小的缺陷檢測靈敏度高,但當缺陷在工件表面2 mm以下時一般檢出率明顯下降。交流電在生產和生活中使用最廣泛,在現場容易找到交流電源,另外,用交流電不但易于退磁,而且兩次磁化的工序間可以不退磁。因此在壓力容器檢驗時常用交流電作為磁化電流。

3 焦炭塔焊縫中缺陷的磁痕特征

焦炭塔由于主要材質為15CrMoR,是裂紋敏感材料,因此在磁粉檢測中要特別注意焊縫及熱影響區的裂紋、未熔合、氣孔和夾渣。焊接裂紋可能在焊接過程中產生,也可能在焊后一段時間產生,因此一般情況下要求在焊接完成24 h后才進行無損檢測。

3.1 裂紋

有可能是在制造過程中產生也有可能是在熱處理之后出現的裂紋,一般多存在于焊縫及熱影響區,也會存在于其它應力集中和母材被損傷等的部位,檢測時其磁痕清晰可見、較濃密,有的呈直線狀、有的較彎曲、有的呈樹枝狀,焊接弧口裂紋多呈放射狀。在焦炭塔制造過程中,焊后坡口清根處的磁粉檢測環節顯得非常重要,因為最早點焊的那一小部分焊道也沒有經過保溫、緩冷等措施,幾乎都會出現裂紋,因而通過磁粉檢測可以及時發現裂紋并通過及時打磨消除隱患,為下道工序做好基礎。

3.2 夾渣

夾渣常以條狀或點狀出現。點狀夾渣常存在于焊縫金屬中,位置不固定;條狀夾渣和間斷夾渣在焊縫的層間或熔合線上。此種缺陷往往與未熔合同時存在,其磁痕是點狀或條狀。一般焊縫檢測很少能發現此缺陷。

4 磁粉檢測的質量控制

為了保證磁粉檢測的質量和可靠性,必須從人、機、料、法、環五個方面進行控制,從而保證磁粉檢測靈敏度的有效控制。

4.1 人員資格的控制

磁粉檢測是保證產品質量和設備安全的一項重要手段,檢測人員的素質是至關重要的。首先,要求檢測人員除具有一定的磁粉檢測基礎知識和專業知識外,還應具有鍋爐壓力容器、其它無損檢測方法及金屬材料和加工工藝等相關知識,并取得國家質檢總局頒發的磁粉檢測資格證書。其次,檢測人員必須有高度的責任心。此外,檢測人員的視力也應符合相關標準。

4.2 設備的質量控制

用于磁粉檢測的設備應按規定定期做如下校驗:①電流表每半年校驗一次;②設備內部短路檢查至少每年檢查一次;③電流載荷至少每年校驗一次;④電磁軛提升力至少每半年校驗一次;⑤測量儀器的校驗(如照度計、黑光輻照計、毫特斯拉計等)應每年校驗一次。

4.3 材料的質量控制

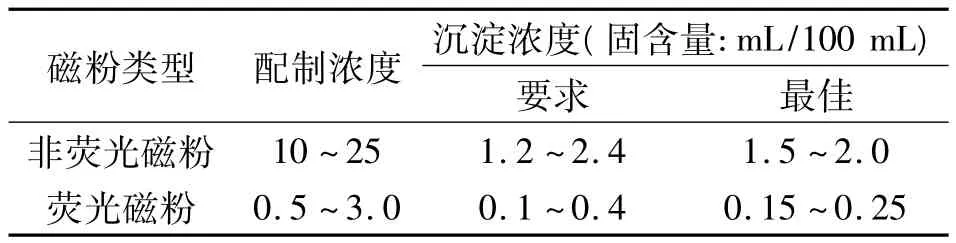

磁懸液濃度應符合表1要求。

表1 磁懸液的濃度要求

磁懸液的污染情況:①當梨形管上層的污染物沉淀體積超過下層磁粉體積的30%時為污染;②熒光磁粉的亮度和顏色與標準磁懸液相比明顯降低,或載液發熒光,以及磁懸液變色、結團等都說明磁懸液污染,出現上述情況都應更換新磁懸液;③通過水斷試驗檢驗磁懸液的潤濕性能。另外,在北方冬天溫度較低的地方,最好使用合適的油磁懸液,以保證在檢測時磁懸液有很好的流動性。

4.4 檢測工藝的控制

①嚴格按照有關的標準、規范和檢驗規程進行,所有技術文件必須齊全、正確,并應是現行有效版次;②應在初次使用磁粉探傷機時及此后每班次開始檢測前和檢測結束時進行綜合性能實驗。用于綜合性能實驗的樣件至少要有自然缺陷標準試樣、交流標準試塊和標準試片。其中A1-30/100型是標準試片中最常用的一個型號。

4.5 檢測環境的控制

①用非熒光磁粉檢測時被檢工件表面的可見光照度應不小于1 000 lx,受條件限制時也應達到500 lx以上,但不能低于500 lx;②采用熒光磁粉檢測時被檢工件表面黑光輻照度應該大于1 000 MW/cm2。這里黑光燈的波長應在320~400 nm范圍內,中心波長約為365 nm的黑光燈;③采用熒光磁粉檢測時,暗區或暗室的環境光照度應不大于20 lx。所謂環境光,是指來自所有光源,包括從黑光燈發射出的檢驗區域的可見光。

5 磁粉檢測系統常見問題

在實際工作中,會經常出現以下問題:①設備老化,導致提升力不足;②接觸不良,導致檢測過程間斷;③磁懸液濃度偏高、偏低及磁懸液噴灑不規范或不正確,導致漏檢、誤判;④為操作方便,把交叉磁軛當磁軛使用,且不注意磁極與檢測面間隙過大;⑤被檢面光照度不足,導致已檢出的缺陷痕跡觀察不到,造成漏檢;⑥對所做的部位不能正確選擇合適的探頭或合適的磁間距,使某些部位不能進行全部檢測;⑦由于責任心不足,對細微的缺陷磁痕忽略,造成漏檢,給工程帶來嚴重隱患。

上述問題的出現都會造成磁粉檢測漏檢、檢測效率低、加大成本和增加檢測勞動強度等不利影響。只要檢測人員注意對設備的維護、保養,在檢測時按照磁粉檢測質量控制的要求認真操作,加強責任心的培養和教育,就可以避免或減少上述問題的發生。此外,在環境較暗的地方進行磁粉檢測時,對被檢測部位施加反差增強劑可以增強背景與磁痕的對比度,提高檢測靈敏度。

6 結論

對壓力容器,特別是焦炭塔焊縫的磁粉檢測時要根據不同部位選擇合適的探頭,使得組合后的檢測靈敏度達到最好,效率最高。在較暗環境地方進行磁粉檢測時,應對檢測部位施加反差增強劑以提高檢測靈敏度。為保證檢測的質量和可靠性,必須從人、機、料、法、環五個方面對磁粉檢測進行質量控制。

TQ050.7

B

1003-3467(2010)12-0021-03

2010-04-21