衛生陶瓷濕坯快速干燥的原理及應用

賈書雄

(咸陽陶瓷研究設計院 陜西咸陽 712000)

衛生陶瓷濕坯快速干燥的原理及應用

賈書雄

(咸陽陶瓷研究設計院 陜西咸陽 712000)

傳統的衛生陶瓷干燥方式一直沿襲在成形車間內干燥,這種傳統的方式因其高能耗、較長的干燥周期已經成為影響衛生陶瓷生產的一個瓶頸。隨著能源成本不斷加大,高能耗的生產方式已經成為企業成本中不可小覷的問題。較長的干燥周期對企業的整個生產過程影響較大,在品種更換頻繁的現有生產方式下對生產的靈活性也產生較大的影響。筆者擬探討衛生陶瓷的快速干燥對企業的可行性和經濟性。

衛生陶瓷 快速干燥 濕坯 節能 清潔生產

前言

衛生陶瓷因為其復雜的結構形式和坯件的大型化趨勢,其干燥過程越來越受到限制。目前大多數生產廠家受條件和認識的限制,仍然采用傳統的低溫存放烘干、干燥周期長、能耗高、生產條件惡劣。一直以來,因為受其成熟的傳統生產方式等方面的緣故,衛生陶瓷濕坯干燥一直沿襲低效率的模式,但隨著衛生陶瓷生產的靈活性需要,長時間的干燥周期對整個生產過程造成重大的影響。如何提高干燥速度,縮短衛生陶瓷的生產周期,提高生產的靈活性,對衛生陶瓷生產的影響有著深遠的意義。另一方面,在能源廉價的時代,衛生陶瓷干燥過程中消耗的能源成本占生產成本比例較小,所以企業對濕坯的快速干燥能耗也一直不大重視。隨著燃料價格的不斷攀升,干燥過程消耗的能源占生產成本的比例不斷升高,因此,節能的干燥方式對企業有著現實的經濟意義。

1 干燥工藝

1)干燥的目的及干燥過程。首先要研究干燥對象中水分的存在方式,一般濕坯中所含的水分,按其結合形式不同,有3種存在方式:一是化學結合水(也叫結晶水),結合得最牢固,排出時需要較高的能量;二是吸附水,它是坯體在一定溫度、濕度及流速的大氣環境下,吸附在粒子表面上的水分。吸附在粒子周圍的水分子層處于分子力場所控制的范圍內,因而它的物理性質也與普通水不一樣,其密度大,冰點下降,但并不是所有吸附水的性質都相同。單分子層的水分結合得最牢固,多分子層中的水分結合得較弱,隨著離粘土粒子愈遠而逐漸接近自由水。三是機械結合水,又稱自由水,它分布在固體顆粒之間。隨著原料本身帶入并通過原料的混合、制漿等過程再次增加了坯體的含水量,并在顆粒之間、毛細管內廣泛存在。

干燥過程所研究的主要就是濕坯中的機械結合水的排出,即通過干燥將坯體中的機械結合水(自由水)排出坯體,使坯體由濕態轉化到干態,從而保證坯體的后續修磨、施釉、燒成等。因為坯體的吸附水不論在干燥過程的任何階段,都是客觀存在的,其在坯體內的比例與所處環境的相對濕度相對應。如濕坯在干燥的環境里存放一段時間后,其吸附水的比例會減少到與干燥的環境相對濕度平衡,比例下降。但在相對濕度較大的存放環境下,它又會很快從其周圍的空氣中吸收水分,使其表面濕度與環境濕度達到平衡,即達到一個高的比例。至于結晶水,則要在更高的溫度下(即燒成過程中)才能排除。

2)干燥過程的分類。針對衛生陶瓷的成形特點,可以將衛生陶瓷的濕坯干燥劃分為自然干燥和人工干燥兩個階段。衛生陶瓷濕坯成形后,因為其初期強度較低,很難從模具里取出或搬運,此時需要對濕坯進行自然干燥,增加坯體的初期強度。自然干燥的目的是使濕坯強度增加,以便進行搬運、濕修操作,或者為修坯后的坯件進行較高溫度下的干燥作準備。受條件所限此階段的干燥速度和排出水分較少,而且由于坯體強度較差的緣故,無法集中進行人工快速干燥,所以此階段也算人工干燥的一個前期準備階段。自然干燥過程一般不適宜坯體長距離的搬運,存放在修坯線上完成是目前被廣泛采用的方法。以前的生產方式是將濕坯搬運至儲坯架上,長時間慢速干燥,這也是我們將人工干燥單獨劃分出來進行研究的目的所在。

人工干燥的過程是大量排除濕坯中的機械結合水分,使其強度進一步提高,以便進行施釉、裝燒等操作的一個必要階段。由于此階段坯體的強度已經足以保證運輸和存放的需要,所以適宜進行集中的、快速的干燥。科學的人工干燥是遵循干燥的基本理論,對濕坯進行科學的、快速的干燥,并在干燥過程中減少燃料消耗、縮短干燥周期。

3)干燥的原理。干燥過程就是坯體中水分排出的過程,坯體表面的水分以蒸氣形式從表面擴散到周圍介質中去,這就是表面蒸發或外擴散過程。當表面水分從內部向外表面移動時,坯體內部與外部之間就形成濕度梯度,內部的水分會沿著顆粒之間的毛細管向外移動,這個過程叫內擴散。內擴散過程一直進行到坯體內的自由水排盡為止。外擴散過程,主要決定于周圍空氣的溫度、濕度、流動速度及與坯體的接觸情況。如坯體中瘠性物料愈多、顆粒愈粗,則坯體中的毛細管也愈粗,愈有利于水分往表面移動。坯體內的溫度高,水的粘度則顯著減小。

干燥過程中,坯體隨著水分減少而體積發生收縮。如果坯體各部分收縮不均勻,坯體將會產生變形甚至開裂的應力。對于衛生陶瓷產品,由于其造型復雜,尺寸變化較大,甚至有些部位需要粘接,因此研究干燥過程的變形就顯得十分重要。這也是造成衛生陶瓷濕坯干燥緩慢的深層次問題。如果換一個思路,我們不一定需要詳細了解衛生陶瓷的濕坯在干燥過程中的變形,只需了解它在干燥過程中的變化規律是否就可以控制其干燥的速度呢?事實證明是可以的。正如我們不需要通過一個燈泡的形狀經過復雜的計算來求得其體積一樣,我們只需要通過將燈泡浸入水中并測量其溢出的水的體積一樣可以計算出其體積。這就是一個方法的問題了。關于干燥的方法,干燥的基本原理是什么,我們只是加以利用就可以了。

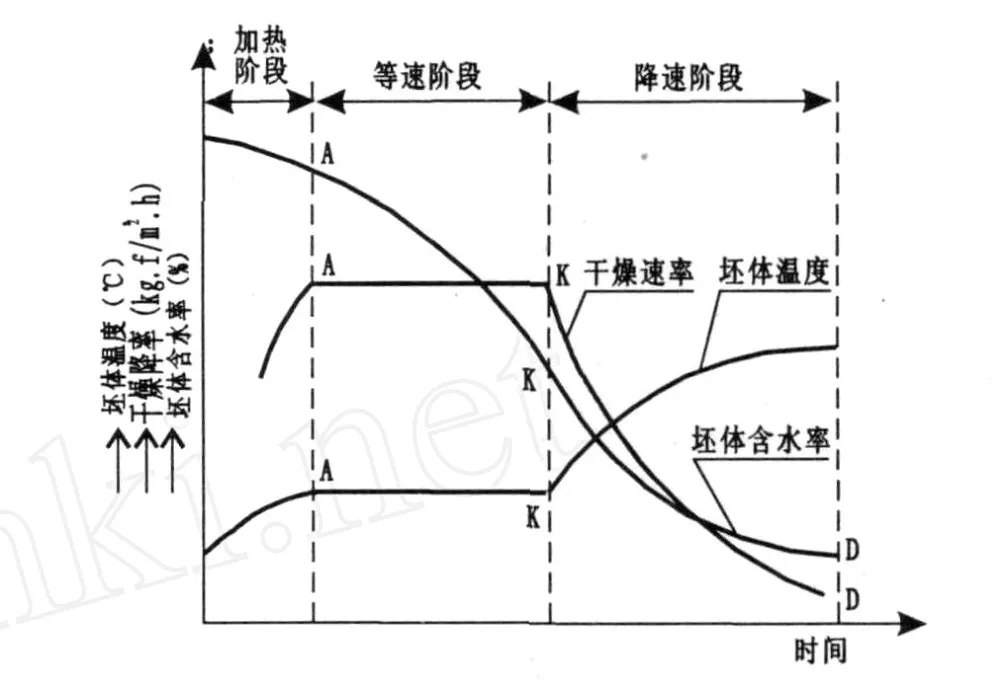

4)干燥階段及特點。衛生陶瓷濕坯體的干燥過程一般可分為3個階段:加熱階段、等速階段和降速階段。各階段工藝過程如圖1所示。

圖1 坯體干燥過程的階段示意圖

在加熱階段,坯體表面被加熱到載熱體濕球的溫度時(圖中A點)。這時干燥速率很快增長到一恒定值,坯體吸收的熱量等于它蒸發水分所消耗的熱量。在此階段,坯體中的水分減少,表面溫度升高,干燥速率增大,但此階段的時間不長。

等速階段坯體表面溫度一直不變,等于熱空氣的濕球溫度。本階段內坯體溫度不變,干燥速率不變,所以叫等速干燥階段;這一階段中隨著自由水的減少,坯體體積發生收縮。

當等速階段終了(圖l中K點)時,坯體內部水分的擴散速度開始小于表面水分的蒸發速率,干燥速率開始降低,即由等速階段轉入降速階段。

圖1中的K點是由等速階段轉為降速階段的轉折點。此時,坯體內所含的水分叫臨界水分。臨界水分用全物料的含水量表示,它不是固定不變的,它與干燥速率、坯體厚度、內擴散等有關。若干燥速率大,坯體又厚,則內擴散困難,坯體表面較早達到不完全潤濕狀態,坯體內外的臨界點也不是同時到達,所以,整個坯體的臨界水分增高。因此,正確地測定坯體的臨界水分和控制好等速干燥階段的干燥速率對于型大、壁厚、形狀復雜的坯件尤為重要。

降速階段。在此階段坯體內部水分移動速度小于表面水分蒸發速度,蒸發強度及熱能的消耗大大降低。當其他條件不變時,坯體的平均溫度升高,熱量向內部傳遞,蒸發移向坯體內部。由于水分越來越少,阻力越來越大,故干燥速率下降,待坯體水分達到平衡水分時,干燥停止,干燥速率變為零。

2 應用分析

1)根據干燥的基本原理,衛生陶瓷濕坯的干燥等速階段是整個干燥過程的控制關鍵點。在此階段,坯體的干燥速率不變,坯體的體積變化較大,所以也較易產生干燥缺陷。控制此階段的干燥速率是關鍵階段的關鍵因素。分析干燥速率的影響因素,如配方中的陽離子比例、顆粒大小、坯體的造型變化、坯體的厚度變化、坯體的粘接部位,合理確定此階段的干燥速率,對于提高干燥速度,提高干燥合格率尤為關鍵。

2)等速階段干燥速率的定量確定在實際操作中難度很大,這是因為其影響因素很多。濕坯的干燥制度是通過干燥曲線來表現的,干燥曲線的基本參數是溫度與時間。所以確定等速階段的溫度和時間兩個參數,就可以達到控制干燥速率的目的。

介于干燥速率的影響因素較多,實際的確定過程是極其復雜的,傳統的方法即采用經驗值。現在絕大多數的衛生陶瓷生產企業仍將濕坯存放在車間內,溫度控制為30~42℃,相對濕度控制在60%~90%,即是車間內干燥所確定的干燥速率對應的干燥曲線,在此溫度條件下的干燥速率處于很低的水平。

3)在成形車間內干燥雖然有其傳統的優點,如坯體的均化程度較高,成形應力在較長的干燥過程中容易得到均衡,對后續的生產有利。但這種方法也存在幾大缺點。①干燥效率很低,周期很長。車間內的干燥方式一般干燥周期在48 h以上,大件、復雜造型的產品需100 h以上,很不利于快速生產的需求;②由于堆放架的位置和車間供熱的不均勻性,濕坯的單件干燥水分差異較大,產品穩定性較差。一般地,坯架上方的濕坯會較早得到干燥,而底部的濕坯達到干燥的時間則較遲。實際運輸時,往往由于時間的關系和班次的關系上、下坯體會被同時運輸至下一道工序,而忽略了其干燥的水分差異。

存坯(干燥)架由于大多在成形車間內與成形線一起布置,所以為保證濕坯的干燥,整個成形車間需要長期的保持較高的溫度、濕度,這樣就需要大量的熱耗。據測算,濕坯在成形車間內的干燥能耗至少要在14 000 kJ/kg以上,甚至達到20 000 kJ/kg。這部分的耗熱雖然根據室外的溫度條件可以進行部分的供給,但直接的供熱平均也在1 0000 kJ/kg以上,所以,僅坯體干燥一項所需的耗熱是相當可觀的。

隨著成形車間的建設條件改善,部分的衛生陶瓷生產企業建設了大面積的成形車間,車間內的保溫、保濕條件提高,散熱減少,能源利用率提高。但對坯體的干燥也相應帶來了一系列的負面影響,如車間濕度過大,車間內的頂部經常結露,冷凝水從房頂滴落,不得不在坯架和坯體的頂部再次增加防水條件。這就說明成形車間的濕度過大實際對坯體的干燥極為不利,對坯體的干燥速度也是有負面的影響的。成形車間的生產條件因為長時間的高溫、高濕,對于成形工人的工作環境也造成惡劣的影響。

4)根據以上分析,并結合衛生陶瓷的濕坯干燥現狀,提出濕坯快速干燥的幾個思路。①衛生陶瓷的快速干燥需要遵循干燥的基本原理;②衛生陶瓷的濕坯干燥需要解決幾個問題:能耗高、效率低、質量不穩定、周期長等;③與成形環境混合在一起,干燥條件的保障影響到成形工作的環境。

3 快速干燥的應用

1)快速干燥的條件。衛生陶瓷濕坯的快速干燥無論是在車間還是在專門的干燥室內,要想快速干燥就必須提高等速干燥的速率,及時分析干燥速率的影響因素,制定關鍵參數,在此主要是提高等速階段的干燥溫度。

而要達到以上的條件,濕坯在成形車間內存放于儲坯架上進行干燥顯然是比較困難。解決這個問題的最好方法就是將坯體集中在專門的干燥室內進行集中干燥。這樣既能有效地集中利用供熱對濕坯進行專門的干燥,又能徹底改善成形車間的工作環境。

2)快速干燥的效率。首先要深入理解干燥的原理,二則就是改善干燥的低效率,傳統的干燥周期為2~4 d。如何縮短干燥周期,并保證坯體質量,快速干燥應該放在首位來進行考慮。

從干燥的階段分析,我們可以看出,如何提高干燥效率,實質上就是要對干燥的等速階段進行有效控制,而要實現這一目標,需要有配套的設備做保障,還應有干燥的經驗作為技術支撐。

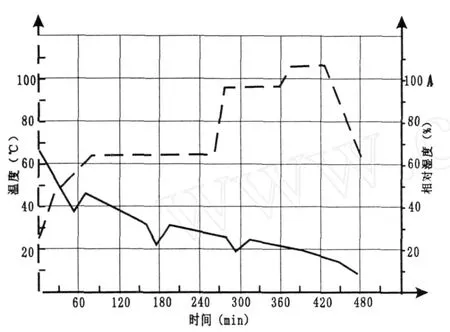

配套裝備方面在以前的資料中已經有過介紹,如少空氣快速干燥裝備等目前技術條件已成熟,可以保障干燥的條件。干燥工藝上可以結合干燥的原理進行針對性的設置外,也可以采用一些成熟的試驗參數進行操作。據了解,快速干燥技術應用最好的目前已經可以控制干燥周期在8 h以內,干燥效率大大提高。圖2是一種快速干燥設備的運行曲線。

圖2 少空氣快速干燥器干燥曲線

3)干燥成本評價。將濕坯集中起來進行干燥的方式也有幾種,如集中的隧道式干燥、室式干燥,這些方式雖然將坯體集中,但干燥的溫度很低,尤其濕度不做控制,所以容易產生干燥缺陷。由于干燥溫度低,所以干燥周期較長,這種方式一般可以穩定在2 d左右。集中在一起進行干燥,最大的特點是濕坯干燥的均勻性有所改善。但此處主要討論的是快速干燥的方式,所以需要對快速干燥的成本進行必要的核算。

據公開的資料,國內先進的快速干燥器干燥能耗已經可以控制在5 000~6 500 kJ/kg,干燥周期穩定在6~8 h。對比傳統的衛生陶瓷濕坯干燥,能耗降低60%以上,周期縮短80%以上,所以快速干燥的運行成本相當低。在當前能源成本越來越高的條件下,衛生陶瓷企業如何有效控制生產成本尤其燃料成本勢必在競爭過程中起到關鍵作用。

4)產品質量問題。目前,國內衛生陶瓷生產的大部分企業都沒有采用集中的濕坯干燥方式,作為衛生陶瓷生產的一個關鍵環節,坯體干燥的均勻性對后期的施釉、燒成有很大影響。所以,衛生陶瓷生產要上檔次,核心就是控制產品質量的穩定性,通過調研發現,國內產品檔次較高的幾個品牌,濕坯干燥普遍采用了進口的快速干燥設備,所以其外在釉面質量、內在坯體質量都相對較穩定。

4 結論

衛生陶瓷作為一種造型復雜,注漿成形含水率較高、坯體薄、變化大的硅酸鹽產品,其濕坯的干燥只要遵循干燥的基本原理,完全可以實現快速干燥。受傳統干燥方式的影響,低溫、慢速的干燥方式一直為大多數工廠沿用。在能源緊張、價格不斷攀升的今天,忽略干燥環節的能耗成本等于放任自己的產品處于高成本、低競爭的劣勢下。

為了提高衛生陶瓷產品的質量,降低生產成本,縮短生產流程的周期,需要從生產過程的各個控制點抓起,這一點應該引起生產企業的重視。干燥過程的控制對于產品質量的穩定性有著至關重要的作用,傳統的、落后的、低效的、高能耗的干燥方式應該盡早淘汰。這不僅是一種生產方式的革新,更是企業生產靈活性的一個革新,尤其是企業節約成本的一條途徑。

1 賈書雄.少空氣快速干燥器在電瓷行業的應用.電瓷避雷器,2004(4):13~16

2 劉明福,賈書雄.衛生陶瓷快速干燥工藝技術研究.全國性建材科技期刊——陶瓷,2006(5):17~18

3 賈書雄,劉明福.少空氣快速干燥器在陶瓷行業的應用前景.2005年國際陶瓷工業發展論文集,北京:中國建材工業出版社,2005

4 孫晉濤,孫承緒,徐佐璋.硅酸鹽工業熱工過程及設備.北京:中國建筑工業出版社,1985

5 于麗達,陳慶本.陶瓷設備熱平衡計算.北京:輕工業出版社,1990

6 湖南輕工業學校.陶瓷工業熱工設備.北京:輕工業出版社,1989

7 中國硅酸鹽學會陶瓷分會建筑衛生陶瓷專業委員會,中國建材咸陽陶瓷研究設計院.現代建筑衛生陶瓷技術手冊.北京:中國建材工業出版社,2010