ATOX-50立磨輥皮、磨盤襯板磨損對系統(tǒng)的影響

孫長俊

(弋陽海螺水泥制造分廠,江西弋陽334422)

ATOX-50立磨輥皮、磨盤襯板磨損對系統(tǒng)的影響

孫長俊

(弋陽海螺水泥制造分廠,江西弋陽334422)

S水泥廠5000t/d生產(chǎn)線由中材國際南京水泥工業(yè)設計研究院設計,生料采用石灰石、粘土、銅尾渣和砂巖四組分配料。生料立磨是引進丹麥Flsm ith公司的ATOX-50輥式磨,采用三風機系統(tǒng)。主電機額定功率3800kW,額定電流431.7A,循環(huán)風機額定功率3800kW,額定電流380.9A,系統(tǒng)風機710kW,額定電流90.15A。

系統(tǒng)于2008年8月投產(chǎn),喂料量一直穩(wěn)定在450t/h,主電機電流300~350A,磨出口溫度75~85℃,研磨壓力80bar左右,振動2.0mm/s以下,磨機差壓5500Pa左右,料層厚度30~60mm。循環(huán)風機入口擋板開度88%~90%,選粉機轉(zhuǎn)速950~ 980r/m in,系統(tǒng)運行穩(wěn)定正常。

1 輥皮磨損后的運行狀況

進入11月下旬,磨機運行狀況明顯惡化,主要體現(xiàn)在主電機電流高,達380~400A,而且經(jīng)常出現(xiàn)高達500A的過載電流,振動大,2.5mm/s以上,給安全生產(chǎn)帶來了極大的隱患。增大研磨壓力至90bar,但效果不明顯。磨機壓差偏低,4800~4900Pa,選粉機轉(zhuǎn)速1050~1100r/m in,料層薄,而且不穩(wěn)定,經(jīng)常出現(xiàn)料層顯示為“1”mm的情況,被迫減產(chǎn)至400t/h,甚至380t/h。

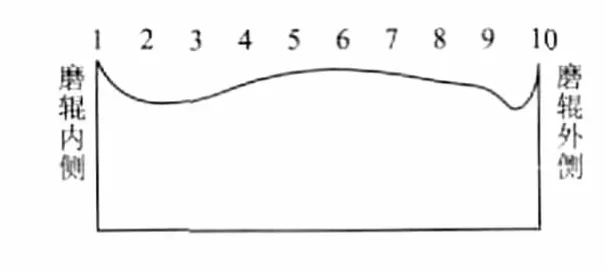

利用停磨檢修機會進磨檢查,發(fā)現(xiàn)磨輥輥皮的磨損已經(jīng)很明顯,如圖1所示。

圖1 輥皮某一壽命周期內(nèi)磨損曲線變化

物料經(jīng)下料溜子落入磨盤中央,在磨盤離心作用下甩向邊緣,在磨輥與磨盤襯板的內(nèi)側,即1~4區(qū),磨輥通過垂直運動擠壓在磨盤上,把物料咬入其中進行研磨。在此區(qū)域,物料料層厚,大塊多,受力較大,大多數(shù)大塊被逐步粉碎成細小的顆粒,然后在磨盤旋轉(zhuǎn)離心力的作用下,物料向磨盤邊緣運動,進入4~10區(qū),在這個區(qū)域,物料相對較薄,在9~10區(qū),距磨盤回轉(zhuǎn)中心距離最遠,離心力最大,被甩出磨盤,被自上而下的熱風吹起進行烘干并帶入上面的選粉機進行分選。選出不合格的粗粉落入磨盤中心重新布料進行二次研磨。而在9~10區(qū)沒有被風吹起來的,大塊物料則落入磨盤下面的刮板腔被刮出磨機后進入吐渣斗提重新入磨。如果磨輥與磨盤襯板磨損嚴重,則會影響1~4區(qū)的研磨效果,造成4~10區(qū)大塊增多,外排吐渣量大及選粉機返料增多,磨機內(nèi)循環(huán)大,料層不穩(wěn)定。主電機電流大,磨機臺產(chǎn)低。

由以上分析可以認為:影響磨機臺產(chǎn)的主要因素是磨輥襯板磨損嚴重,形不成穩(wěn)定的料層,物料不能被有效研磨。經(jīng)常出現(xiàn)的料層厚度顯示為“1”mm及主電機電流500A的情況及振動大,可能是磨輥5~7區(qū)與磨盤直接碰撞引起的。

2 翻邊后的運行

為使生產(chǎn)正常進行,11月下旬公司組織對輥皮實施翻邊處理,把磨損較輕的外側換到內(nèi)側以加強對物料的研磨。翻邊后磨況又回到了以前的狀況:喂料到450t/h,系統(tǒng)運行穩(wěn)定,如表1所示。

3 輥皮雙面磨損后的運行

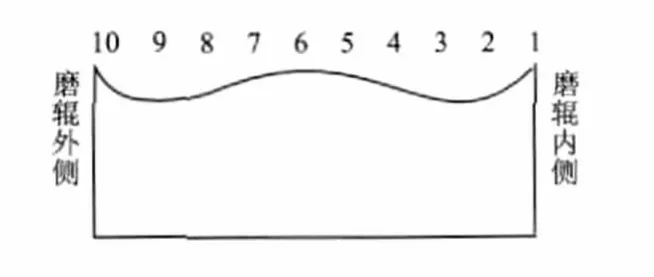

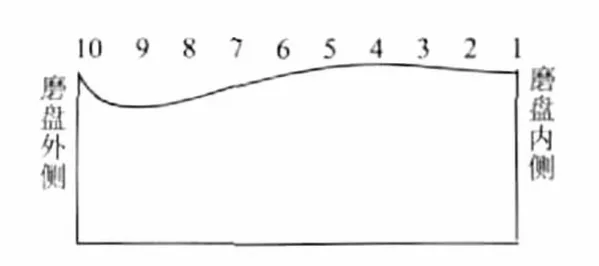

這樣運行三四個月后,磨況又回到翻邊以前的狀況,進磨檢查,發(fā)現(xiàn)輥皮、磨盤襯板磨損到了驚人的程度,內(nèi)外側的磨損幾乎相當。如圖2所示。檢查磨盤襯板的磨損。如圖3所示。

表1 輥皮磨損前后磨況參數(shù)對比

圖2 輥皮某一壽命周期內(nèi)磨損曲線變化

圖3 磨盤襯板某一壽命周期內(nèi)磨損曲線變化

此時磨況極差,喂料量390~400t/h。料層偏厚30~40mm,主電機電流高:380~400A。振動小:2.0mm/s以下。磨機差壓5000Pa以上,磨出口溫度不超過80℃。

此時雖然振動小,但研磨效果不好,進料與出料達不到動態(tài)平衡,磨內(nèi)物料越積越多,主電機負荷大。給安全生產(chǎn)帶來了極大的隱患;另一方面,物料出不去,磨機差壓高(受系統(tǒng)漏風影響,正常情況下磨機差壓隨運行時間的延長逐漸下降),易造成選粉機塌料,形成振動。這樣下去只能減產(chǎn)運行,否則系統(tǒng)將惡化循環(huán)。

4 輥皮雙面磨損后在操作上的調(diào)整

針對以上情況,在操作上采用以下調(diào)整:

(1)提高出磨溫度至85~89℃。

(2)加強磨內(nèi)通風,循環(huán)風機入口擋板開度為92%~95%。

(3)研磨壓力由95~100bar增大到110bar。

(4)通過提高出口溫度和增大研磨壓力的方式,把料層偏薄控制在1~10mm以內(nèi)。

通過以上調(diào)整后,喂料量達420t/h左右,主電機電流320~360A,磨機差壓4600~4800Pa,振動2.5mm/s以下,系統(tǒng)運行穩(wěn)定。調(diào)整前后具體參數(shù)對比見表2。

表2 參數(shù)調(diào)整前后系統(tǒng)運行對比

5 關于料層厚度與磨機振動的思考

料層顯示為“1”mm的情況,可能是由于輥皮和磨盤中間部分(即對應二者4~7區(qū))直接接觸,碰撞引起。因為二者4~7區(qū)相對邊緣來講磨損較輕,比較凸,易接觸。但在1~4區(qū)和7~10區(qū),由于二者都磨損比較大,中間鉗入了物料進行研磨,所以實際起到研磨作用的料層厚度應在1~4區(qū)和7~10區(qū)磨輥與磨盤形成的間隙范圍內(nèi),即30~60mm左右。這里看到的料層顯示為“1”mm的情況已失去自身意義,只能作為參考值。

至于磨輥與磨盤二者直接接觸問題,由于兩邊鉗入了物料進行研磨的緩沖作用,振動不是很大,2.5mm/s以下,主電機電流不至于過高達500A情況,所以筆者認為此刻磨輥與磨盤襯板的直接接觸并不能認為是嚴格意義上的直接碰撞,應該只是“接觸”,即所謂的“點到為止”,沒有形成較大的沖擊破壞力。若二者是嚴格意義的接觸碰撞,必然伴隨著振動大,主電機電流過高的情況,翻邊前料層顯示為“1”mm時主電機電流達500A現(xiàn)象也從客觀上證實了這一點。

在第二次磨機工況惡化未進行操作調(diào)整前,料層厚度顯示為30~60mm,這里顯示的是磨輥與磨盤5~7區(qū)的距離,而實際邊緣處料層厚度已達90~100mm。實際料層厚,研磨效果下降,主電機電流大,也就不難理解了。

另一方面,筆者想特別提醒一下,原則上講輥皮、磨盤襯板磨損到一定程度達到更換要求時要更換,對于磨輥和磨盤直接接觸碰撞這種情況是嚴格禁止的。但就本系統(tǒng)而言,也許是石灰石含硅鎂比較高,易磨性差,磨損也比較嚴重、特殊,所以在后期,即使料層很薄,顯示為1~10mm,尤其是顯示為“1”mm時,可以判斷為本磨輥與磨盤直接接觸,但由于某種原因兩側嵌入物料進行研磨,緩沖作用比較強,故振動不是很大,而且具有研磨效果。上面說過,磨損到更換要求一定要更換,但究竟磨損到何種程度更換,這個問題筆者不能做一定量結論,但就本系統(tǒng)而言,筆者根據(jù)從投產(chǎn)到現(xiàn)在運行情況分析,認為此刻已經(jīng)達到了需要更換的臨界狀態(tài),也就是說這種情況還能夠運行下去,但如果出現(xiàn)磨況惡化,振動上升,研磨效果不足,則意味著耐磨件的使用壽命已達到極限。當然這也是筆者的看法。

所以從這個意義上講,本文的重點是分析問題的一個過程,從耐磨件磨損軌跡來分析問題,并采取相應對策。就本系統(tǒng)而言,有幾點共性的東西,隨著耐磨件的磨損,研磨效果下降,在沒有翻邊時由于自身不穩(wěn),振動大,主電機電流大,雙面磨損后,研磨效果不足,需要加大研磨壓力,加強通風,振動會相對以前大等等。這些都是前后統(tǒng)一的東西,應作為共同的經(jīng)驗之談,并結合自己獨立的思考。

6 結束語

磨盤襯板與磨輥輥皮運行一定周期后都會磨損,磨損后會對磨機生產(chǎn)、研磨效果、振動等產(chǎn)生較大影響。需要及時進行翻邊處理并在操作參數(shù)上進行適當調(diào)整,才能發(fā)揮磨機的最佳經(jīng)濟壽命。

[1]趙偉、余紅衛(wèi)、賀懷選.ATOX50立磨磨輥襯板掉頭操作方法論.水泥,2008(9).

[2]孫剛.ATOX50立磨輥套翻邊運行分析.水泥,2009(1).

(編輯:鄭用琦)

TQ172.632.5 文獻標識碼:B 文章編號:1007-6344(2010)04-0028-03

2010-03-25】