大功率高速電主軸電動機冷卻系統的設計

應一幟

(臺州職業技術學院,浙江臺州 318000)

大功率高速電主軸電動機冷卻系統的設計

應一幟

(臺州職業技術學院,浙江臺州 318000)

通過對電主軸發熱特性的分析,設計了油水熱交換系統,并對電主軸內部結構進行了改進。最后運

用有限元技術對高速空運轉條件下的電主軸進行熱態分析,分析結果表明散熱效果明顯。

電主軸 結構設計 熱交換 有限元

電主軸的冷卻與潤滑是電主軸設計制造中最關鍵的一部分。電主軸的冷卻與潤滑方式的選擇、冷卻能力的計算、潤滑油量的控制等均將影響電主軸的轉速、精度、壽命等。電主軸運轉中的發熱問題始終是人們關注的焦點。電主軸的內部有兩個主要熱源,一是內藏式電動機,另一個是主軸軸承。

1 電主軸電動機的冷卻

與一般的主軸部件不同,電主軸最突出的問題之一是內藏式高速主軸電動機的發熱。主軸在高速運轉過程中,電動機內部功率損耗所產生的熱量很容易傳入主軸和殼體中,使主軸和箱體產生熱位移,直接影響主軸的性能。

研究發現,在電動機高速運轉條件下,有近1/3的電動機發熱量是由電動機轉子產生的,并且轉子產生的絕大部分熱量都通過轉子與定子間的氣隙傳入定子中,只有少部分熱量直接傳入主軸和端蓋上,其余2/3的熱量產生于電動機的定子[1]。

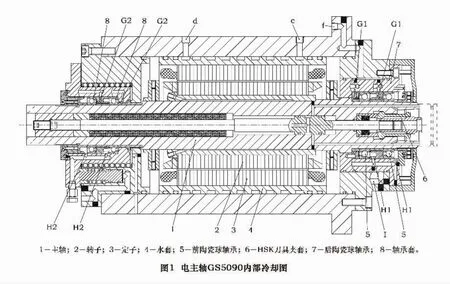

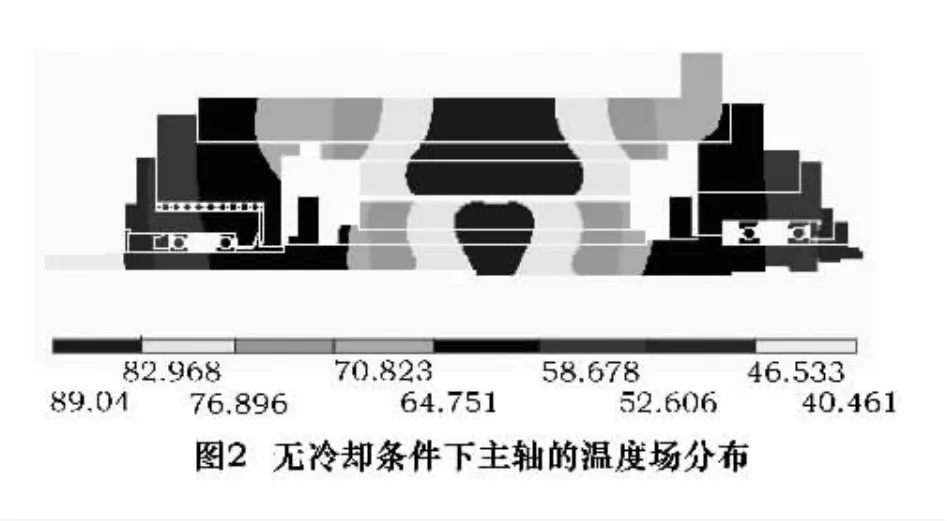

如圖1所示的電主軸電動機的額定功率為30 kW,功率損耗為6 kW,設電動機的功率損耗全部轉換為熱量,運用有限元技術對高速空運轉條件下的電主軸進行熱態分析。設室溫為25℃,轉速10 000 r/min,油氣潤滑系統的空氣壓力為0.6 MPa,空氣流量為2.65 ×10-3m3/s,潤滑油運動粘度為 60 mm2/s,流量為400 mm3/h。假設電動機定子無冷卻,采用有限元方法對電主軸進行二維建模和分析計算[2],得到主軸的溫度分布如圖2所示。

根據分析結果可知,主軸電動機的最高溫度出現在定子中,其最高溫度89.04℃,與定子相鄰的主軸殼體的溫度達89℃,溫升高達64℃,轉子的最高溫度為88℃,平均溫度達82℃。如果不采取有效的措施,會使主軸和殼體產生熱變形,嚴重影響主軸的性能和加工精度[3]。

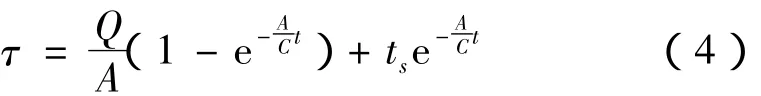

主軸電動機熱量主要由內部功率損耗所引起的,與電動機的性能密切相關。根據熱平衡方程[4],電動機的溫升為

式中:τ為電動機的溫升,℃;T為電動機的發熱時間常數,s;τw為電動機的穩定溫升,℃。其中,電動機的發熱時間常數由下式確定。

式中:C為電動機熱容量,J/℃;A為電動機的散熱系數,W/℃。

電動機的穩定溫升τw與電動機發熱量Q成正比:

式中:Q 為熱流量,W。 將式(2)、(3)代入式(1),求解微分方程,在額定功率條件下,電動機的溫升表達式為

式中:τ為電動機的溫升,℃;ts為初始溫度,℃。

由式(4)可知,當主軸電動機選定后,電動機的額定功率和熱容量一定,要減低電動機的溫升,關鍵在于提高電動機的散熱系數A。這就需要采用強迫對流換熱方式,對電動機定子進行循環熱交換。常用的主軸熱交換方式有專用制冷劑冷卻、水冷卻和油冷卻。

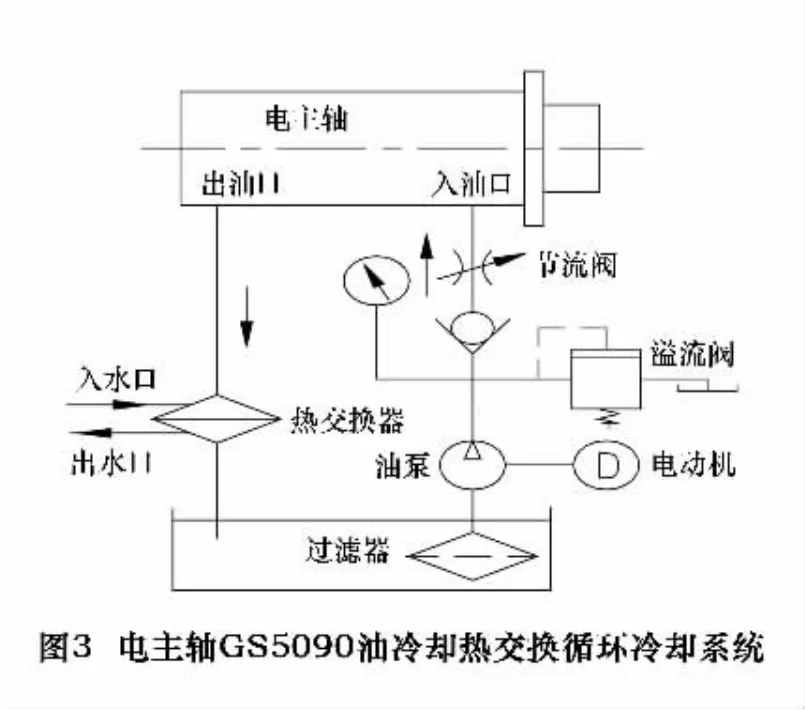

如果電動機的發熱問題解決不好,還會影響機床工作的可靠性。圖3就是高速電主軸GS5090的外循環油冷卻系統的外部示意圖,而圖1就是高速電主軸GS5090的油冷卻系統的內部示意圖,系統采用連續、大流量冷卻油對定子進行循環冷卻。圖1中的件4是主軸電動機定子外面所加的一帶有螺旋槽的鋁質水套,機床工作時,經過圖3中熱交換器的冷卻油不斷地從圖1中的d口流入,經過鋁質水套(件4)的螺旋槽,從圖1中的e口流出,從而把主軸電動機的熱量及時、迅速地帶走,熱冷卻油經圖3中熱交換器冷卻。

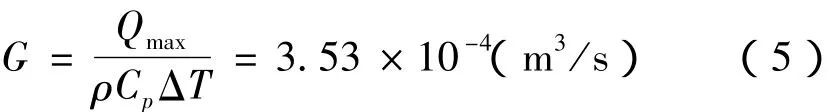

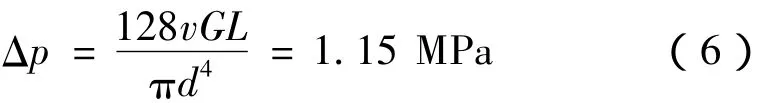

根據電主軸的系統要求,在額定功率條件下,使定子殼體的溫升不超過10℃,即冷卻油的溫升不超過10℃;主軸電動機的額定功率為30 kW,功率損耗為6 kW,設電動機的功率損耗全部轉換為熱量,則冷卻水的流量、油泵的最小輸油壓力均可按下式進行確定:

式中:Qmax為最大熱交換量,Qmax=6 000 W;ρ為冷卻油的密度,ρ=852 kg/m3;Cp為冷卻油的比熱,Cp=1 993 J/(kg·℃);ΔT為冷卻油的溫升,ΔT=10℃;G為冷卻油的流量,m3/s。

根據式(5)求得,G=3.53 ×10-4m3/s,油泵的最小輸油壓力為

式中:Δp為油泵的最小輸油壓力,Pa;D為輸油槽的等效直徑,d=0.012 m;v為冷卻油的動力粘度,v=0.166 N·s/m2;L為輸油回路長度,L=10 m。

根據式(6)求得,油泵的最小輸油壓力Δp=1.15 MPa。

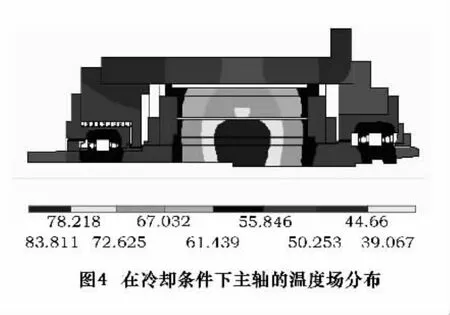

根據主軸電動機的功率損耗、冷卻油的流量和油泵的最小輸油壓力可選擇適當的油冷卻機。在使用油冷卻機對電主軸進行冷卻后,再次運用有限元技術對高速空運轉條件下的電主軸進行熱態分析,采用有限元方法對電主軸進行二維建模和分析計算,得到主軸的溫度分布如圖4所示。

溫度場結果表明,采用這種油水熱交換系統能有效降低主軸殼體的溫升,主軸殼體的最高溫度不超過50℃,并且使定子與主軸殼體間的最高溫度降為39℃,溫升控制在14℃范圍內。與圖2相比可知,主軸殼體與定子部分的最高溫升降低了50℃。結果表明采用連續大流量的油水熱交換系統,能有效減少電動機發熱對主軸的熱影響。同時從溫度場分析可知,主軸最高溫升轉移到轉子中心,其最高溫度為83.8℃,比不帶循環冷卻時轉子的溫升降低了4℃,平均溫度下降了近5℃,這表明熱交換系統對轉子的散熱效果不明顯。要減少主軸轉子的溫升和熱影響,可以采用冷卻劑對主軸中心孔冷卻,提高轉子的散熱來實現[5]。

2 結語

電主軸最突出的問題之一是內藏式高速主軸電動機的發熱。本文通過對其發熱特性的分析,設計了油水熱交換系統并對電主軸內部結構進行了改進,最后運用有限元技術對高速空運轉條件下的電主軸進行熱態分析,分析結果表明主要降低了主軸殼體與定子部分的溫度,能有效減小電動機發熱對主軸的熱影響。

1 Bernd Bossmanns,Jay F.Tu.A power Flow Model for High Speed Motorized Spindles - Heat Generation Characterization[J].ASME Journal of Manufacturing Science and Engineering.2001,123:494 -505

2 馬平.高速數控機床主軸電動機的熱態特性研究[C].全國生產工程第8界學術大會論文集.北京:機械工業出版社,1999.

3 項偉宏,鄭力,劉大成等.機床主軸熱誤差建模[J].制造技術與機床,2000(11):12 ~14

4 馬平,白釗,李鍛能等.高速大功率電主軸的油水熱交換系統設計[J].組合機床與自動化加工技術,2004(6)

5 Tu Jay F.Thermal model for high speed motorized spindle[sJ].International journal of machine tools and manufacture.1999,39(9):1345 -1366

作者:應一幟,男,1974年生,工學碩士,講師,研究方向為機械制造及自動化。

如果您想發表對本文的看法,請將文章編號填入讀者意見調查表中的相應位置。

Design of Cooling System for the High Speed Motorized Spindle Main Motor

YING Yizhi

(Taizhou Vocational Technology College,Taizhou 318000,CHN)

By analyzing the Built-fever characteristics of motorized Spindle,the design of the oil- water heat exchange system and the internal structue of the spindle power is improved,and finally the use of finite element technology for high-speed airoperation under the conditions of the spindle motorto thermal analysis results show that the cooling effect.

Motorized Spindle;Structure Design;Circling Cooling;Finite Element Method

(編輯 孫德茂) (

2009―04―16)

10144