聚丙烯裝置粉料干燥系統運行分析

黃永昌

(中國石油大連石化公司有機合成廠,遼寧 大連 116031)

聚丙烯裝置粉料干燥系統運行分析

黃永昌

(中國石油大連石化公司有機合成廠,遼寧 大連 116031)

介紹了環管法聚丙烯裝置干燥系統控制過程、干燥器運行原理以及影響粉料干燥質量的幾個因素。在裝置負荷為10.0 t/h情況下,相關參數的控制為:三乙基鋁加入量2.0 kg/h,干燥器料位控制20%~22%,循環氮氣質量流量5 000~5 100 m3/h。優化控制后,可降低能耗及相關設備清理費用。

聚丙烯;干燥器;原理;影響因素

某石化公司70 kt/a聚丙烯裝置,采用意大利的液相本體Spheripol專用技術、國產設計的單環管生產工藝,裝置核心部分分為聚合單元、閃蒸脫氣單元、干燥單元和造粒單元等4個部分,其中,在干燥單元中,粉料經閃蒸脫氣后進入汽蒸罐進行殘余催化劑活化中心失活,失活后粉料含有少量水分,如果對這些水分干燥不徹底,將對下游的粉料輸送系統及造粒單元的運行控制造成不利影響,如果粉料揮發分過高,則會造成造粒系統筒體壓力波動乃至切粒不規則,甚至導致成品粒料透明度降低、出現魚眼料等次品,影響產品質量。因此,在裝置實際運行中,做好粉料的干燥是工藝控制的重點之一。

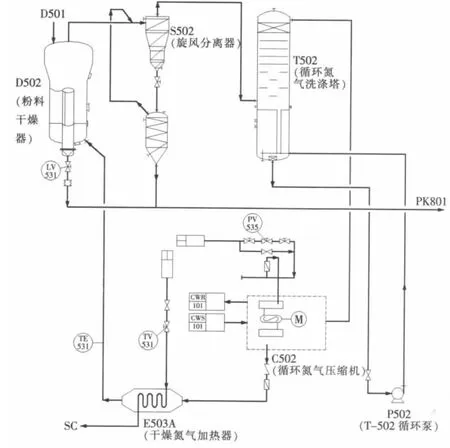

圖1 D502干燥系統工藝流程Fig 1 Process flow of D502 drying system

1 工藝流程

如圖1,經過閃蒸脫氣和汽蒸后的聚丙烯粉料 (約含有質量分數2.5%的水分,溫度為110℃),送入流化床干燥器D502進行干燥。流化床干燥器為一立式桶狀容器,上部為擴徑結構,底部裝有孔篩板,即氮氣分配器。粉料由頂部進,熱氮氣由氮氣加熱器系統提供,由篩板分配器進入D502,它與粉料進行逆向接觸。容器內的螺旋鋼板,使粉料呈活塞形移動,其具體工藝控制參數如表1。

通過這些措施以脫除粉末中的水分,經過D502干燥后,粉料揮發分降低至0.03%左右,粉料溫度下降至80℃左右,D502餾出口粉料的具體分析數據如表2。

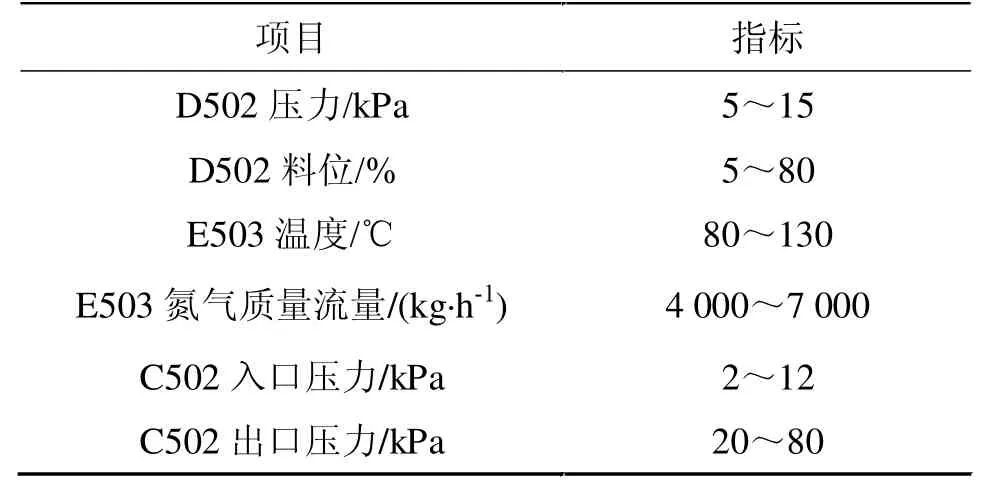

表1 D502關鍵控制點情況Tab 1 Condition of D502 key control point

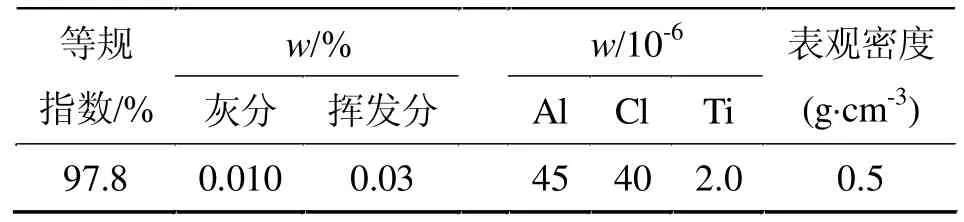

表2 D502出口粉料質量數據Tab 2 Powder quality data for export of D502

從干燥器頂部出的濕N2(80℃左右)進入旋風分離器S502,然后進入D502洗滌塔T502[1]。T502塔頂出來的N2,與補充氮氣一起由N2循環壓縮機C502A/B壓縮,經干氮氣加熱器E503加熱到80~130℃后,再送入D502的氮氣分配器,然后進入D502罐內。

2 干燥器工作原理

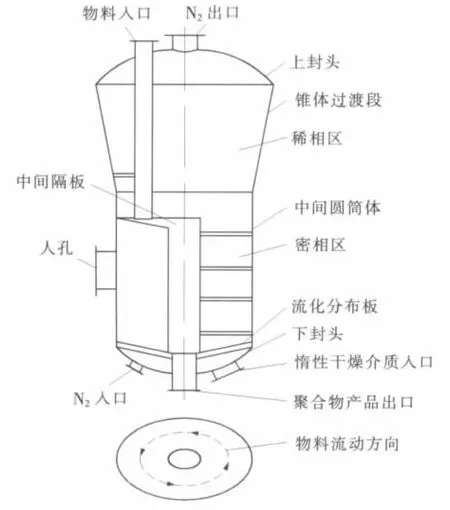

D502結構示意見圖2。上部為橢圓形封頭接錐體過渡段,中間圓筒體接下部橢圓封頭,在下部橢圓封頭的切線處安裝有環形分布板,該分布板由多塊扇形分布板組成,每塊分布板上沖壓8 600個φ2 mm的圓形孔[2]。在分布板的上部安裝一隔板,該隔板將中間圓筒分割成2部分,被干燥的物料從物料入口垂直落到氮氣分配板上,氮氣從設在分布板下部、與橢圓封頭外表面相切的進氣口進入,物料在氮氣介質的噴吹下在分布板上部被流化后干燥,經流化干燥后的物料逆時針流動270°后在隔板另一側的缺口處垂直沉降至出口至PK801粉料輸送系統[4]。

該干燥器的特點是熱量傳遞迅速、揮發分傳遞快、處理能力大、設備結構簡單、運轉穩定。在干燥器中,通過物料與熱風之間的熱量傳遞和濕分傳遞,實現對聚丙烯粉末的干燥。該設備的結構為立式圓筒形,其最大特點是干燥器內設有圓筒形內構件,使得聚丙烯粉末在干燥器內的移動具有一定的方向性,增加了物料在干燥器內的停留時間和干燥質量[3]。

圖2 D502結構Fig 2 Structure of D502

3 影響干燥效果的因素

3.1 汽蒸罐去活蒸汽加入量

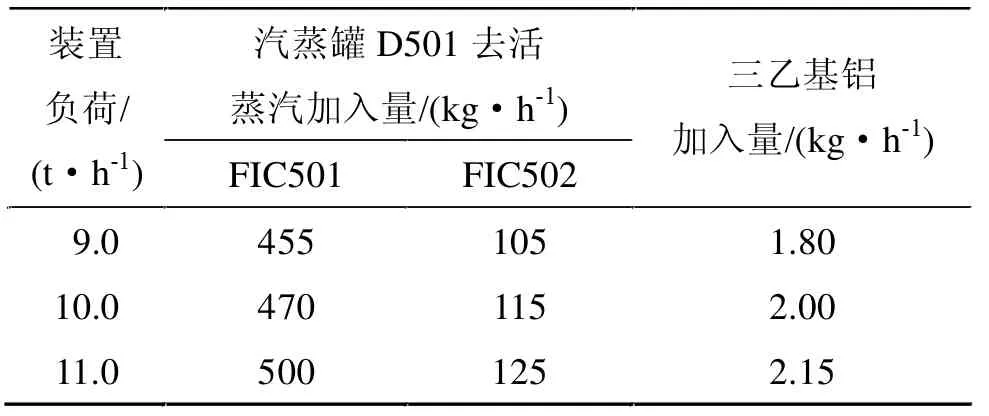

為把閃蒸脫氣單元來的粉料殘余的催化劑活化中心失活,往汽蒸罐D501通入適量去活蒸汽以達到去活目的,具體蒸汽量與裝置負荷及三乙基鋁加入量成正比關系,具體數值如表3。

表3 裝置負荷與D501去活蒸汽加入量之間關系Tab 3 The relationship of installed load and steam input of D501

在工藝指標控制范圍內及滿足實際生產要求的前提下,適當降低三乙基鋁加入量,可降低D501去活蒸汽量的注入量,從而減小粉料的揮發分,最終可以使得D502干燥系統的循環氮氣使用量降低,也可以提高D502的干燥效果。

3.2 粉料在D502停留時間

正常情況下,濕粉料在D502停留時間與裝置負荷及循環氮氣量有直接關系,裝置負荷高由于干燥器下料閥門LV531開度加大,停留時間短;循環氮氣量越大,停留時間越長。而停留時間越長,D502對粉料的干燥效果越好。因此,在實際生產中,調節好裝置負荷與循環氮氣用量的關系是保證粉料干燥質量的關鍵所在。

3.3 循環氮氣使用量

在D502系統中,循環干燥氮氣的主要作用是流化粉料,并且在流化粉料的過程中帶走粉料中所含水分,因此,如何控制好循環氮氣量是確保D502干燥的關鍵所在。在日常生產中,為了保證D502粉料干燥效果,根據裝置負荷變化,循環氮氣的質量流量控制在 4 800~5 500 kg/h。

循環氮氣使用量對D502干燥能耗的影響:

1)循環氮氣量越大,T502洗滌量越大。循環氮氣從S502出來后,通往T502進行洗滌,T502為多塔板式洗滌塔,裝置原設計為9.72 t/h負荷處理能力,裝置擴能后,循環氮氣量增大,T502洗滌能力已不能滿足生產需求,導致洗滌能力下降,使得同系統內氮氣加熱器E503等設備運行負載增大。應進行技改,增加T502塔板數以滿足生產的循環氮氣洗滌需要。

2)循環氮氣量越大,E503消耗蒸汽越大。為保證循環氮氣進入D502溫度,需用蒸汽把循環氮氣從40℃加熱至90℃左右,蒸汽消耗量為500~800 kg/h。因此,循環氮氣量越大,E503所消耗蒸汽量也就越大。

3)循環氮氣量越大,E503清理頻率增大。E503在加熱循環氮氣的過程中,循環氮氣夾帶微量粉料導致E503列管淤堵,從而使得E503達不到將循環氮氣加熱至81~90℃的生產要求。在這種情況下,需要對E503進行拆清,據目前的生產統計,每年至少清理E503約為30次,年清理費用達30萬。如果循環氮氣量越大,E503淤堵的頻率越大,年清理費用也就越大。

4)循環氮氣量越大,C502負載越大。循環氮氣由T502洗滌后進入C502入口壓力為5 kPa左右,經C502壓縮至20~25 kPa送至E503加熱。如果循環氮氣量越大,C502運行負載越大,從而導致電耗增大。

4 結語

綜合以上分析,干燥的關鍵在于粉料水分大小、粉料在D502停留時間及循環氮氣使用量,而循環氮氣使用量的大小又直接關系到本系統的能耗大小,經過裝置實際生產的摸索,平衡各個方面的關系,在裝置負荷為10.0 t/h情況下,相關參數的控制為:三乙基鋁加入量2.0 kg/h,D501去活蒸汽量,470 kg/h(FIC501),115 kg/h(FIC502);D502 料位控制,20%~22%;循環氮氣質量流量,5 000~5 100 m3//h。

通過優化,在10.0 t/h負荷運行下,循環干燥氮氣流量減少500 m3/h,相應E503蒸汽消耗可減少80 kg,C502運行電耗可低15 kW/h,按每年生產時間8 000 h計,每年可減少蒸汽消耗達640 t,創效11.52萬元,電耗降低120×103kWh,創效7.2萬元;另外,通過優化,循環氮氣加熱器E503清理頻次大為降低,按每年減少10次計算,僅此一項可創效10萬元。

[1]趙旭.聚丙烯流化床降溫模擬[J].化工機械,2005,32(5).

[2]邢鋒芝.淺談外壓圓筒的設計方法[J].天津化工,1994,(3/4):79-82.

[3]金國淼.干燥設備設計[M].上海:上海科學技術出版社,1986:112.

[4]GB 150—1998鋼制壓力容器[S].

The Operation Analysis of the PP Powder Drying in Polypropylene Plant

Huang Yongchang

(Petrochina Dalian Petrochemical Company Organic Synthesis Factory the Second Workshop,Dalian,Liaoning 116031)

The polypropylene powder drying is one of the key equipment of Polypropylene.This paper discusses the operating principles of PP powder drying system,analysis several of drying effects.Through analysis,consumption method was to achieve the purpose of reducing plant energy.Under the condition that load=10.0 t/h,the correlation parameter were as follows:Aluminum triethyl=2.0 kg/h,feeding level control=20%~22%,cycle mass flow rate of nitrogen=5 000~5 100 m3/h.Cleaning cost and energy comsuption reduced after the optimization.

PP;desiccator;principle;effect factor

TQ325.1+4

B DOI10.3969/j.issn.1006-6829.2010.06.015

2010-10-18;

2010-10-25