西門子S7-300 PLC在純堿包裝中的應用

蘇恩斌

(中石化南化公司 連云港堿廠,江蘇 連云港 222042)

西門子S7-300 PLC在純堿包裝中的應用

蘇恩斌

(中石化南化公司 連云港堿廠,江蘇 連云港 222042)

結合實際提出對傳統落后的生產工藝進行針對性的技術改造,逐步發揮PLC的應有作用,將PLC的控制技術由簡單的順序控制、運動控制、過程控制、數據處理進行相互間互為控制,互為作用。提出充分利用智能模塊、功能模塊來提高PLC的作用,更大程度的發揮PLC的功能。

PLC;SIMATIC S7-300;包裝量

1 簡述PLC的定義及應用前景

PLC(Programmable Logic Controller)即可編程邏輯控制器,自它誕生以來就逐漸占據了工業控制中的重要地位。諸多的西方工業發達國家相繼研制成了各自的PLC。它的技術同時也隨著計算機技術的發展而迅猛地發展。許多工業發達國家已經逐步將PLC計算機化,采用功能強大的微處理器和大容量的存儲器,將邏輯控制,模擬控制,數字運算和通信功能融化為一體,增強PLC與個人計算機,工業控制計算機在功能和應用上的相互滲透力,提高控制系統的性能價格比,極大地拓展了PLC的應用環境和加強了市場的竟爭力。

2 SIMATIC S7-300性能及應用

SIEMENS SIMATIC S7-300是適合于小規模性能要求的模塊化小型PLC系統。其具有模塊化,無排風扇結構,易于實現分布、用戶維護方便等特點。這些特點使得S7-300成為各種小規模要求控制任務的廉價而方便的解決方法。S7-300具有多種性能級別的CPU以及品種豐富的模板,具有許多使用便利的功能。用戶可根據自己的要求選擇準確的模板。當規模擴大時,可隨時使用附加模板對PLC進行擴充。例如在純堿行業,成品包裝機的控制多采用開關量輸入、輸出,以達到產品包裝的自動化。在石灰窯配上料中,既有開關量的控制,又有模擬量的控制。這里模擬量是通過S7-300R稱重模塊,采集現場稱重傳感器送來的毫伏信號,通過PLC內部程序設計來控制石灰窯的焦炭、石灰石的加料量,使用調整極為方便。

3 S7-300在我廠成品包裝車間的特殊應用

3.1 工藝流程概況

目前,我廠成品包裝車間共有7臺小袋包裝機和4臺大袋包裝機,7臺小袋包裝機中有4臺是包裝輕質純堿,重量是40 kg/袋。3臺包裝重質純堿,重量50 kg/袋。大袋包裝機是1 000 kg/袋。

原設備包裝產量的統計方法是每臺包裝秤接1個機械式計數器,計數器工作是由電子秤的秤滿信號來觸發的。每稱滿1袋,秤發出1個信號,計數器跳1個字。每臺小袋包裝機有3臺秤,即每臺包裝機有3只計數器。每臺大袋包裝機有1臺秤帶1只計數器。整個包裝車間共有25只計數器。工藝操作人員通過對每臺計數器的數字進行累加,再換算出噸產量。這是一個較為繁雜的工作,如果只是在交接班時統計1次,工作量還不算太大。可為了實時調整生產,掌握班產量,工藝調度員要求崗位操作人員每小時統計上報1次包裝產量,1個班要統計8次,工作量可想而知,而且隨著崗位人員的精簡,控制室往往只有1位主操人員,即要負責生產,又要進行產量統計,難免忙中出錯。

3.2 技術改造方案

我廠目前包裝機控制部分,主要是采用西門子的S7-300 PLC,所有輸入、輸出點均為開關量。技改的目的是要利用現有設備,通過程序設計來實現包裝噸產量的實時顯示。

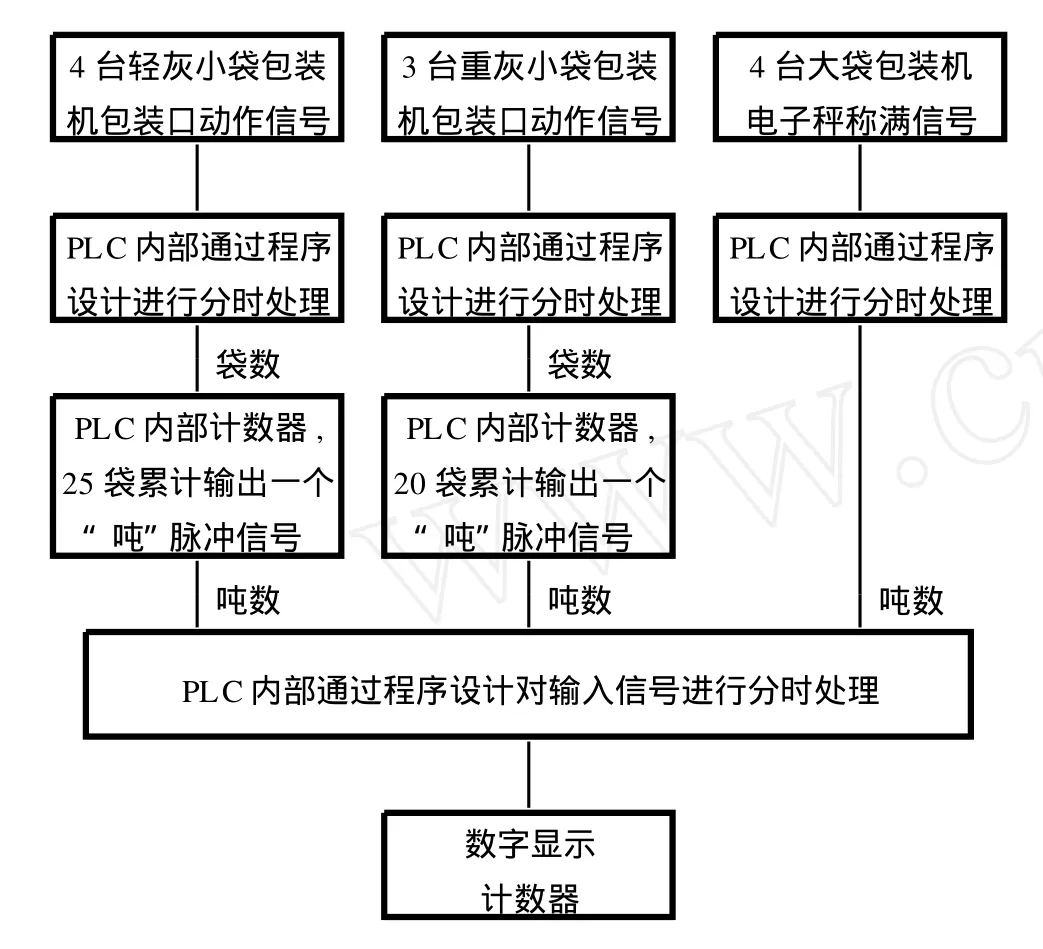

4臺輕灰小袋包裝機產品每袋40 kg,累計25袋為1 t。3臺重灰小袋包裝機產品每袋50 kg,累計20袋為1 t。大袋包裝機每袋是1 t。設計思路就是先將袋數通過PLC內部計數器轉換成噸數,再將噸數信號輸出到外部數顯計數器,一目了然,在數顯計數器上實時顯示當前整個車間的包裝產量。系統控制原理如圖1。

圖1 系統控制原理圖

需要說明的是,由于各臺包裝機可能同時工作,所以輸入到PLC的信號也就可能同時到達PLC內部計數器,所以為了避免信號重疊而造成誤差,必須通過程序設計,對輸入信號進行分時處理。

3.3 投入運行后效果

通過多次反復的程序調試,已正常投入使用。自投入運行以來,操作人員反映效果極佳。在不增加投資的情況下,大大減輕了操作人員的勞動強度,真正實現了包裝產量的實時顯示。

4 S7-300在我廠成品包裝車間的應用前景

S7-300還具有各種不同的通訊接口,選用不同的通訊模板可實現于PROFIBUS、工業以太網及實現點對點連接,多點接口MPI集成在CPU內,用于同時連接編程器、PC機、HMI-系統和其它SIMATIC S7/M7/C7可編程序控制器。極大方便了用戶進行編程、調整和維修等,易于操作和監視。

隨著我廠產能的不斷擴大,包裝車間的包裝設備也不斷增多,我們可充分利用PLC強大的通訊功能,采用集散型計算機控制系統(DCS),對成品包裝車間的所有包裝設備實施常規控制和高級控制,達到穩定操作工藝,穩定工況和提高產量的目的,使DCS與PLC的控制功能得到高度統一。同時,通過DCS改造,可大大縮減崗位配置,優化人員組合,降低勞動強度。

TP 273

B

1005-8370(2010)04—15—02

2010-03-12