有關建筑鋼結構焊接工藝評定和裂紋的探討

有關建筑鋼結構焊接工藝評定和裂紋的探討

本文通過實例簡述了進行焊接工藝評定時,應聯系企業生產實際,為應用而進行評定,才能起到指導生產的作用;以及鋼結構制作中,面對產生裂紋時,要進行全面仔細的分析,找出引起裂紋的主要原因,并予以防止的方法。

焊接工藝評定;聯系實際;評定;裂紋;原因;方法

前 言

建筑鋼結構在我國是從上世紀八十年代末,迅猛發展起來的一個新興行業。經過近二十年的發展,現已具備一定的規模。建筑鋼結構已從輕鋼發展到重鋼;從單層廠房發展到多層廠房;從H型結構到十字型、箱型結構;從多層建筑到高層、超高層建筑。其應用之廣,可謂名目繁多。從一般的民用住宅到工業廠房、機場航站樓、體育場館、電視塔、摩天大樓……應有盡有。隨著技術含量的日益提高,對產品的制作質量要求也愈來愈高。本文就鋼結構制作中,對焊接工藝評定和裂紋的問題,通過實際案例分析,提出具體操作要求和防止方法,以便促進產品質量的提高。

一、關于焊接工藝評定

建筑鋼結構制作中,規定要做工藝評定,是由 《鋼結構工程施工質量驗收規程》GB50205-2001提出的。但實際是從 《建筑鋼結構焊接技術規程》JGJ81-2002實施后,才真正有的。因為以前的 《建筑鋼結構焊接規程》JGJ81-91雖有工藝試驗的規定,但缺少詳細的實施細則,使實際操作無據可依。加上很多鋼結構企業處于初期創業階段,缺乏技術力量,行業也還沒有統一的組織和領導。因此,一般企業均不做焊接工藝評定。有的較大的企業雖然做了,但大都參照機械行業《鍋爐與壓力容器技術監察規程》的要求來做的,具有行業的局限性。

焊接工藝評定其實是鋼結構制作的一項焊接技術準備工作,是企業制定工藝規程等技術文件的依據,是用來證明鋼結構工程制作時所采用的焊接工藝能滿足鋼結構的使用性能的見證文件,也是提供給監督管理部門進行開工審批、制作過程監理、竣工驗收的必備文件。因此,現在凡是比較大一點的工程,業主單位、監理單位等都有這方面的要求,所以進行焊接工藝評定工作已逐漸成為鋼結構制作、安裝企業必不可少的一項技術工作。

由于焊接工藝評定是編制鋼結構制作工藝的依據。因此焊接工藝評定的工藝參數一定要與實際結合,不能為評定而評定,應為了應用而評定,否則就沒有實際的指導意義。

例:某企業在用半自動CO2氣體保護焊進行焊接工藝評定時,選用Φ1.2實芯焊絲,進行中厚板平角焊時,采用的焊接電流為140~170A,經過評定合格。但是該企業在實際焊接時,并不采用該電流,因為效率太低、焊速太慢,實際使用電流為250~300A。所以這個評定實際上沒有起作用,只是為評定而評定。

對于半自動CO2氣體保護焊,采用Φ1.2焊絲時,實際上有兩種焊接電流可選用:①小電流100~180A時,以短路過渡形式焊接,一般適用薄板焊接或鋼結構現場安裝時的立焊、橫焊、全熔透的打底焊接等。②大電流250~350A,以射滴過渡形式焊接,適用中厚板的平焊、角焊位置焊接。用這兩種焊接電流焊接,均可以做出合格的工藝評定,但使用的場合不同。所以我們在進行焊接工藝評定時,一定要結合生產實際,為了應用而評定。根據 《建筑鋼結構焊接技術規程》JGJ81-2002的規定,小電流評定合格,其適用的電流量不能超出評定值的10%。因此要用大電流焊接,必須得重新進行焊接工藝評定,反之亦然。 (如表1)

圖1

圖2

表1 半自動CO2氣體保護焊焊接工藝評定部分參數

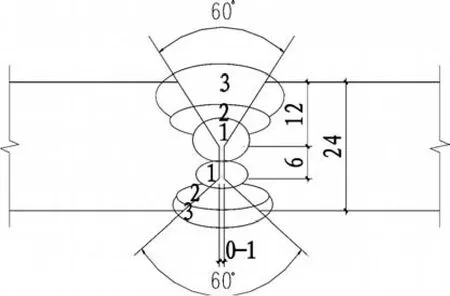

又例:某企業在用小車式埋弧自動焊時,用Φ3.2焊絲進行t=24mmX型坡口,雙面平焊對接時,采用焊接電流400~500A,雙面各三道,評定合格 (如圖1)。

但如果采用Φ4.0焊絲進行雙面各二道焊,電流為550~650A,同樣可以評定合格 (如圖2)。

雖然埋弧自動焊中,改變埋弧焊絲直徑,并不需要重做焊接工藝評定,但電流變化超出評定值的10%時,就得重新評定。所以Φ3.2焊絲評定合格,要使用Φ4.0焊絲,并加大電流超10%焊接時,實際應重新進行評定。那么不如一開始就采用Φ4.0焊絲評定,因為Φ4.0焊絲粗,截面積是Φ3.2的1.56倍,焊接生產效率高。前者要正反各三道,后者正反各二道就夠了,企業是要講效益的,同樣能保證工藝評定合格的情況下,宜選用較粗的焊絲焊接。當然選擇焊絲直徑的大小,主要依據焊接鋼板的厚度而定。而Φ3.2焊絲一般適用≤8mm鋼板的對接焊接。我們在進行焊接工藝評定選用焊絲直徑時,既要考慮焊接質量,又要顧及生產效率和成本,這樣才能做出真正滿足生產需要的工藝評定來 (如表2)。

二、關于裂紋

鋼結構的制作和焊接中,經常會因原材料 (鋼材、焊材、氣體等)工藝、技術等原因而產生各種缺陷。而缺陷中又以裂紋為最嚴重,因為它是造成鋼結構破壞的最危險因素。因此,一般企業對此都比較重視,特別是質檢部門一旦發現裂紋,就會很快反映到技術部門,要求予以解決。對這種情況技術部門不要急于下結論,要進行全面認真、仔細的分析,找出產生的主要原因,予以徹底解決。

表2 t=24mm雙面埋弧自動焊規范比較

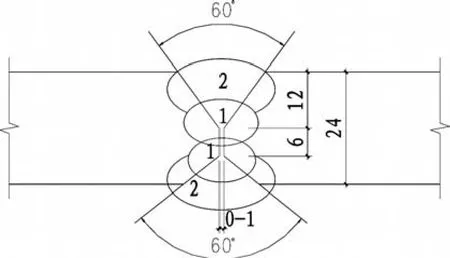

焊接裂紋一般按產生的時間,有冷熱裂紋之分。熱裂紋是在焊接過程中,溫度較高時產生的,其主要原因:①可能是原材料方面的,含碳量高或含硫、磷有害元素多時,均會導致熱裂紋。②也可能是工藝參數等方面控制不當,如焊縫形狀系數 (焊縫寬度B/焊縫深度H之比)偏小時,也會產生熱裂紋。一般焊縫形狀系數以1.1~1.2為好(如圖 3)。

圖3

由于熱裂紋是在焊接溫度較高時產生,有時裂紋會發生氧化,而帶有色彩,較易于辨認。而冷裂紋則產生于焊縫冷卻過程溫度較低時或焊縫冷卻后,經過一段時間 (幾小時或幾天)才產生的稱延遲裂紋。而冷裂紋產生的主要原因一般為:①焊接接頭中產生硬而脆的金相組織;②焊接接頭中焊縫擴散氫的含量高;③焊接接頭的拘束應力大引起。這三個原因互相聯系,可以同時起作用,也可以在不同條件下分別起主要作用。

我們在面對裂紋出現時,可以通過以上分析來尋找原因。

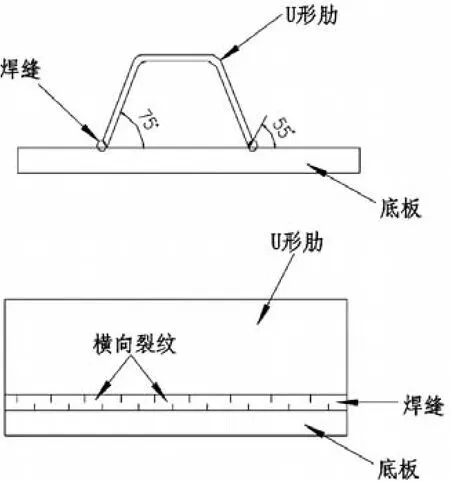

例:寧波某鋼結構大橋在安裝時,發現預先在工廠制作好的幾段鋼梁的U形加強肋與平板的115°鈍角焊縫有橫向裂紋,U形肋和平板的材質為Q345C、Q345qc,板厚分別為6、8、16mm,采用國產Φ1.6藥芯焊絲,進行自動自保護焊,焊后進行磁粉探傷合格,過了一段時間后,發現有較多的橫向裂紋 (如圖4)。

圖4

經查看和分析,可以確定不是熱裂紋,而是冷裂紋——延遲裂紋。而母材Q345C、Q345qc,其碳當量Ceq=0.45,為優質~高級優質鋼,可焊性好。焊接時不會出現硬而脆的馬氏體組織。其接頭形式為115°鈍角角接,U形肋板厚為6、8mm,焊接時拘束應力不大,唯有會引起延遲裂紋的焊縫擴散氫含量可能偏高而致。

而擴散氫的來源:一是母材,這些鋼板是熱軋板,經過驗收,其彎曲、沖擊都合格,因此可能性不大。二是焊道外表及處理情況,這些鋼板為本色,無黃銹,U肋兩側坡口為機加工,平整光潔。但焊接時未經烘烤,時間又值今年初,雪災時期,可能會有一定的影響,不過不至于每條焊縫都有。焊接過程中,前面的焊接會對后面的焊道起到烘烤作用,因此板面的處理不夠好,不可能成為氫致裂紋的主要原因。三是焊材問題,焊材采用的是藥芯焊絲Φ1.6自動自保護焊接。焊接時不用CO2氣體保護,所以和CO2氣體的純度無關。該焊絲為塑料盤裝,焊前也無法烘干。經廠方和焊絲廠聯系,焊絲廠試驗后承認在制作這批焊絲時,因熱電偶失效,致焊絲中的藥芯焊劑未徹底烘干,含水量較多,從而導致擴散氫含量高。后廠方對該焊絲外委進行事后擴散氫含量的復測,也證明情況確實如此。擴散氫含量達18ml/100g,是允許值的兩倍多,這樣原因找到了,解決的辦法就有了。更換焊絲使用前進行各項驗收,合格后方可使用,這樣就可避免出現類似缺陷。對已產生裂紋的焊縫,必須用碳弧氣刨徹底將裂紋清除干凈,探傷合格后,再返修焊接。

又例:某廠在用半自動CO2氣體保護焊焊接箱形柱四縱縫打底時,發現有斷續的縱向裂紋(如圖 5)。

圖5

要求查找原因。焊工認為焊絲有問題,經現場查看和詢問,認為裂紋是熱裂紋,不是冷裂紋。它產生于冷卻過程焊接溫度較高時。經查母材鋼板、焊絲均經過復驗合格,可以排除嫌疑。CO2氣體雖為管道氣,又無檢測手段,但焊接其它構件時,均未產生裂紋現象,因此CO2氣體純度影響也基本可以排除,分析后認為主要是控制焊接工藝參數有問題。因為縱縫為一柱板開35°左右單面坡口,帶墊板間隙較小,工藝規定為3~4mm,實際裝配后有時更小,打底時焊工為貪快,求焊的米數 (以米數計酬)多,焊速過快。當焊后坡口兩側金屬快速冷卻時,在焊縫中間形成液態金屬薄層,而有時焊縫收縮時的拉應力,當足以將該薄層拉裂開時,就會產生縱向裂紋。為防止該類裂紋產生,只要適當降低焊接速度,增加焊縫金屬熔敷量,使焊縫形狀系數 (焊縫寬度B/焊縫深度H之比)為1.1~1.2即可避免。焊工照此要求焊接,再無裂紋產生,自然無話可說。至于開始詢問對裂紋的看法時,焊工往往考慮客觀原因多,因此不宜急于表態,認同或不認同。確準原因后再表態不遲。此外一般的弧坑裂紋產生的原因也同于此理。

裂紋的返修,主要用碳弧氣刨,將其徹底清除干凈,然后再焊補。

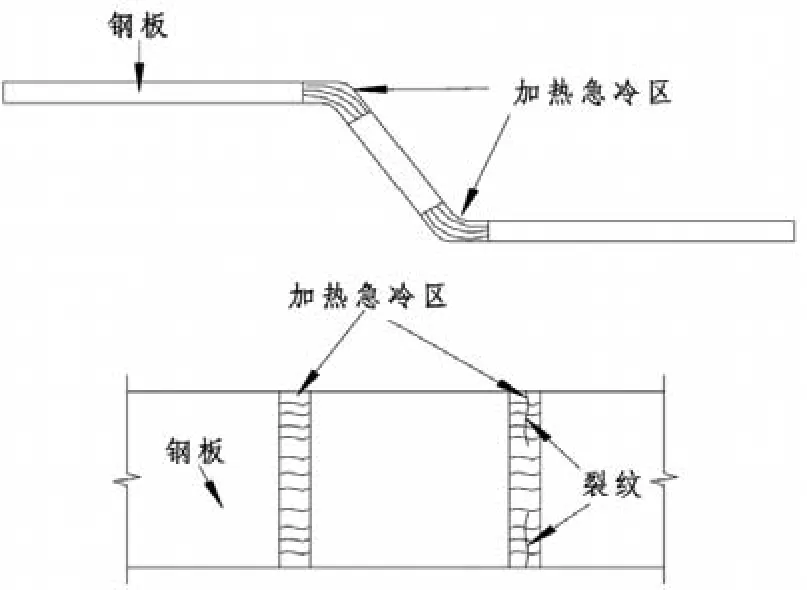

再例:對鋼結構行業使用普遍的Q345及以上的低合金結構鋼,GB50205-2001規程和JGJ81-2002規程都明確規定,在進行火焰矯正后,一定要緩冷,不能用澆水急冷。其中原因是,如果澆水急冷,會使加熱區有明顯脆化現象,嚴重時甚至會產生裂紋 (當然此裂紋和焊接裂紋是兩回事)。這個論點在實際中已得到了印證,是正確的。

某廠在制作中,對Q345B鋼板進行加熱彎折,彎折后澆水冷卻,結果在彎折受壓面處的兩端產生了裂紋 (如圖6)。

被來該公司參觀考察的客戶所發現。因此,我們在實際生產中,為防止產生裂紋,對規程的這個規定還是要嚴格遵守的,當然有單位經試驗后認為,當火焰加熱到矯正溫度700~900℃后,在鋼呈紅色的溫度下是不允許加水急冷的,但到鋼冷卻至發黑時, (723℃以下)就可以澆水冷卻了,對此宜繼續深入試驗研究。在此引用 《建筑鋼結構焊接規程》JGJ81-91,曾對此條文所作的說明,作為結束語:熱矯正后冷卻方式也很重要,如在空氣中緩慢冷卻,這時被加熱區鋼材的韌性幾乎不下降,而用澆水驟冷,則被加熱區就有明顯的脆化現象,因此規定不宜澆水驟冷。

圖6

參考資料

[1]建筑鋼結構施工手冊.中國鋼協編.

[2]鋼結構工程施工質量驗收規程.GB50205-2001.

[3]建筑鋼結構焊接技術規程.JGJ81-2002.

[4]建筑鋼結構焊接規程.JGJ81-91.

TU391

B

1671-3362(2010)07-0048-04

宏豐實業集團有限公司)