石化裝置超高鋼制設(shè)備框架施工技術(shù)

■梁志強(qiáng) 石從勝 陜西化建工程有限責(zé)任公司陜西西安712100

石化裝置超高鋼制設(shè)備框架施工技術(shù)

■梁志強(qiáng) 石從勝 陜西化建工程有限責(zé)任公司陜西西安712100

以延長(zhǎng)石油(集團(tuán))公司楊莊河煉化項(xiàng)目120萬(wàn)t/a重整裝置反應(yīng)再生框架的施工為例,探討了大型超高鋼結(jié)構(gòu)框架施工技術(shù)及施工過(guò)程中應(yīng)注意的問(wèn)題,介紹了此類(lèi)工程施工的經(jīng)驗(yàn),對(duì)其它石化裝置超高設(shè)備框架的施工具有很好的參考價(jià)值。

超高設(shè)備框架施工

在石油化工裝置中由于操作工藝及設(shè)備安裝需要,超高鋼結(jié)構(gòu)框架使用愈來(lái)愈多,伴隨著高層框架的增多,鋼框架的施工技術(shù)也獲得了較大的進(jìn)步。在陜西延長(zhǎng)石油(集團(tuán))公司楊莊河煉化項(xiàng)目120萬(wàn)t/a連續(xù)重整裝置中,反應(yīng)再生框架高84.67m,設(shè)計(jì)為H型鋼結(jié)構(gòu),共分為21層,金屬總重為1250t。東西共6軸,跨度26.7m,南北2軸跨度7.5m,此框架內(nèi)共安裝有48臺(tái)設(shè)備。鋼結(jié)構(gòu)施工和設(shè)備安裝穿插進(jìn)行,總工期90d。鋼結(jié)構(gòu)施工方案的正確選擇,對(duì)整個(gè)裝置的施工進(jìn)度有較大的影響。結(jié)合現(xiàn)場(chǎng)實(shí)際情況及現(xiàn)場(chǎng)大型吊車(chē)吊裝能力,經(jīng)過(guò)綜合論證,最終確定采取分片、分段組裝方式進(jìn)行該框架的施工,現(xiàn)就該施工方法簡(jiǎn)要介紹如下:

1 主要施工方法

1.1 總體施工方法的確定,鋼結(jié)構(gòu)施工一般可分為三種

(1)單根立柱分段安裝,然后安裝橫梁。此方案高空作業(yè)較多,施工投入人力、機(jī)具較多,相對(duì)大型吊裝機(jī)具要求較少。

(2)立柱分片、分段在預(yù)制平臺(tái)上組裝,分段整體吊裝,然后安裝橫梁。此方案可減少一半高空作業(yè),投入人員機(jī)具適中,大型吊裝機(jī)具要求一般。

(3)在預(yù)制平臺(tái)上將鋼結(jié)構(gòu)分段預(yù)制成空間剛度模塊,采用大型吊車(chē)整體吊裝。此方案組裝幾何尺寸偏差要求高,受作業(yè)場(chǎng)地影響較大,需要預(yù)制空間較大,大型機(jī)具投入較多,針對(duì)本工程具體情況,選擇第二種方案進(jìn)行施工。

1.2 立柱的分段及接頭原則石化裝置超高框架立柱一般采用焊接H型鋼,此類(lèi)型鋼可結(jié)合現(xiàn)場(chǎng)實(shí)際情況進(jìn)行分段,立柱分段長(zhǎng)度一般控制在12m左右,可根據(jù)樓層間距適當(dāng)調(diào)整,立柱接頭一般采取腹板與翼緣板各錯(cuò)開(kāi)200mm的方法接長(zhǎng),采用“Z”型接頭,此接頭方式現(xiàn)場(chǎng)組裝對(duì)口方便,便于施工。到貨后12m長(zhǎng)的立柱可現(xiàn)場(chǎng)組對(duì)為24m左右長(zhǎng)的整根(即分片組裝長(zhǎng)度),以便后續(xù)組片施工。84.67m高的超高層鋼柱分為6節(jié)構(gòu)件,鋼柱在放樣下料制作過(guò)程中應(yīng)考慮焊縫的收縮變形和豎向荷載作用下引起的壓縮變形,所以鋼柱的放樣下料長(zhǎng)度不等于設(shè)計(jì)長(zhǎng)度,即使只有幾毫米也不能忽略不計(jì)。而且上下兩節(jié)鋼柱截面完全相等時(shí)也不允許互換,對(duì)每節(jié)鋼柱應(yīng)編號(hào)予以區(qū)別,正確安裝就位。1.3立柱劃線

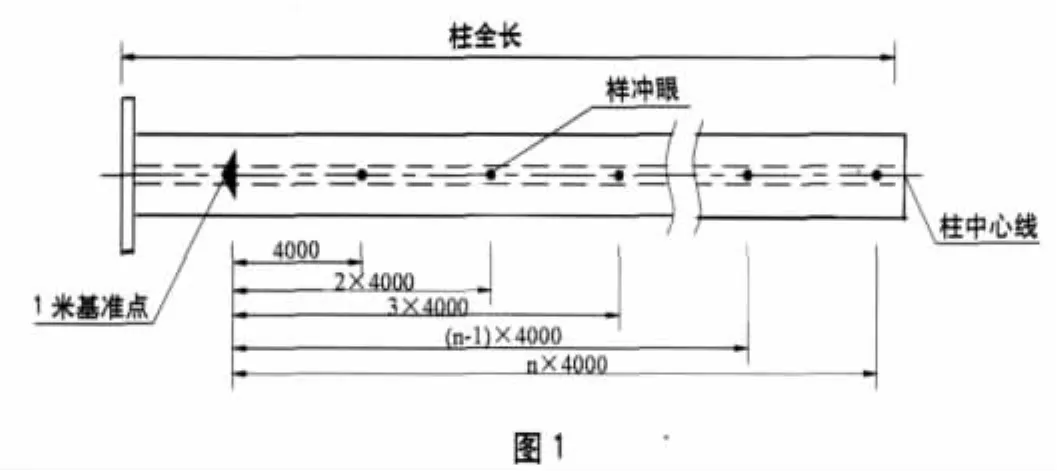

(1)劃出每根立柱翼緣板及腹板的中心線,然后從柱底端向上1m劃出基準(zhǔn)點(diǎn),其尺寸偏差不大于±0.5mm,打上樣沖眼做出明顯標(biāo)記,各層橫梁、吊車(chē)梁標(biāo)高尺寸均從該點(diǎn)測(cè)起。

(2)由1m基準(zhǔn)點(diǎn)量尺寸分別劃出立柱各層橫梁上表面的標(biāo)高位置線,同時(shí)從1m基準(zhǔn)點(diǎn)每隔4m向上劃點(diǎn),并在柱中心線上打出樣沖眼,作為立柱找正、找方、測(cè)跨距的測(cè)點(diǎn),如圖1所示。

(3)劃線應(yīng)認(rèn)真、細(xì)致,所用的工具要統(tǒng)一,拉尺時(shí)用力要均勻,所有橫梁標(biāo)高要從1m基準(zhǔn)點(diǎn)劃起,一次劃完,以減少累積誤差。應(yīng)使用劃線針劃線,劃線尺寸允許偏差±0.5mm,劃線后要由質(zhì)檢人員復(fù)驗(yàn)確認(rèn)。

1.4 框架分榀分段組裝方法

基本施工方法:按AB向分①②③④⑤⑥軸線分片在地面平臺(tái)上預(yù)制、分段組對(duì)吊裝,從下往上逐層安裝橫梁及各層平臺(tái)梯子。分段吊裝時(shí)穿插進(jìn)行相應(yīng)層設(shè)備安裝。

(1)依據(jù)設(shè)計(jì)圖紙、現(xiàn)場(chǎng)施工場(chǎng)地、材料供應(yīng)等情況,6SS4框架鋼結(jié)構(gòu)施工計(jì)劃分為兩大施工階段:第一階段為標(biāo)高41.0m以下框架施工;第二階段為標(biāo)高41.0m以上框架施工。鋼結(jié)構(gòu)框架施工中間穿插安裝6SS4框架內(nèi)大型設(shè)備。

(2)基本施工方法,按AB向①、②、③、④、⑤、⑥軸線進(jìn)行分段后,分片組對(duì)吊裝。立柱分段依據(jù)設(shè)計(jì)文件、吊裝能力、大型設(shè)備操作方便及盡量減少高空作業(yè)的原則,綜合進(jìn)行考慮。吊裝立柱找正后從下往上逐層安裝東西向橫梁、斜撐及各層平臺(tái)梯子。根據(jù)設(shè)備到場(chǎng)時(shí)間,預(yù)留北側(cè)吊裝通道,待設(shè)備安裝完畢后,再封北側(cè)通道,進(jìn)行平臺(tái)的施工。

(3)第一階段41.0m以下框架組片及吊裝施工概述:①軸線按26.5m標(biāo)高組成一片進(jìn)行吊裝;②軸線分兩段安裝至41m標(biāo)高,第一片組至17.3m標(biāo)高變截面處進(jìn)行吊裝,第二片從17.3m組至41m左右標(biāo)高進(jìn)行吊裝;③軸線同②軸線;④軸線分一片組至32.2m標(biāo)高變截面處進(jìn)行吊裝;⑤軸線同④軸線;⑥軸線分一片組至27.8m標(biāo)高進(jìn)行吊裝。相鄰兩軸分段吊裝找正結(jié)束后,安裝其間的橫梁及斜撐,平臺(tái)施工從下往上逐層安裝至41m。

(4)第二階段41.0m以上框架組片及吊裝施工概述:①軸線已經(jīng)在第一階段安裝結(jié)束;②軸線從41m標(biāo)高至84.67m分兩段組片安裝,第一段從41m標(biāo)高組至61.4m變截面處進(jìn)行吊裝,第二段從61.4m變截面處組至84.67m標(biāo)高進(jìn)行吊裝;③軸線同②軸線;④軸線從32.2m至84.67m分兩段吊裝,第一段從32.2m標(biāo)高至57.8m處進(jìn)行吊裝,第二段從57.8m標(biāo)高至84.67m處進(jìn)行吊裝;⑤軸線從32.2m至77.8m分兩段組片吊裝,第一段從32.2m至58.2m處組片吊裝,第二段從58.2m至77.8m組片吊裝;⑥軸線從27.8m至60.4m分兩段分片吊裝,第一段從27.8m標(biāo)高至50.7m組對(duì)吊裝,第二段從50.7m至60.4m組片吊裝。相鄰兩軸分段吊裝找正結(jié)束,安裝其間的橫梁及斜撐,平臺(tái)施工從下往上逐層安裝至頂層。

(5)吊裝機(jī)械:①、②、③、④、⑤、⑥按軸線預(yù)制成片,核算吊裝重量,根據(jù)吊車(chē)性能核算后可采用250t履帶吊車(chē)吊裝。1.5橫梁及斜撐的安裝改進(jìn)石化裝置設(shè)備框架主要為承重框架,柱間加固主要采用斜撐結(jié)構(gòu)。采用分片分段安裝法,片與片之間連接橫梁下的斜撐安裝為最大的施工難點(diǎn),斜撐安裝全部為高空作業(yè),存在嚴(yán)重的高空作業(yè)風(fēng)險(xiǎn),且功效極低。為改進(jìn)此斜撐的安裝,在6SS4鋼框架的施工中,將斜撐與上層橫梁在地面組裝焊成一個(gè)整體,即組裝為“大”字型,斜撐隨橫梁一同安裝,大大縮短了斜撐的安裝時(shí)間,提高了工作效率,降低了高空作業(yè)的風(fēng)險(xiǎn)。

2 施工質(zhì)量控制要點(diǎn)

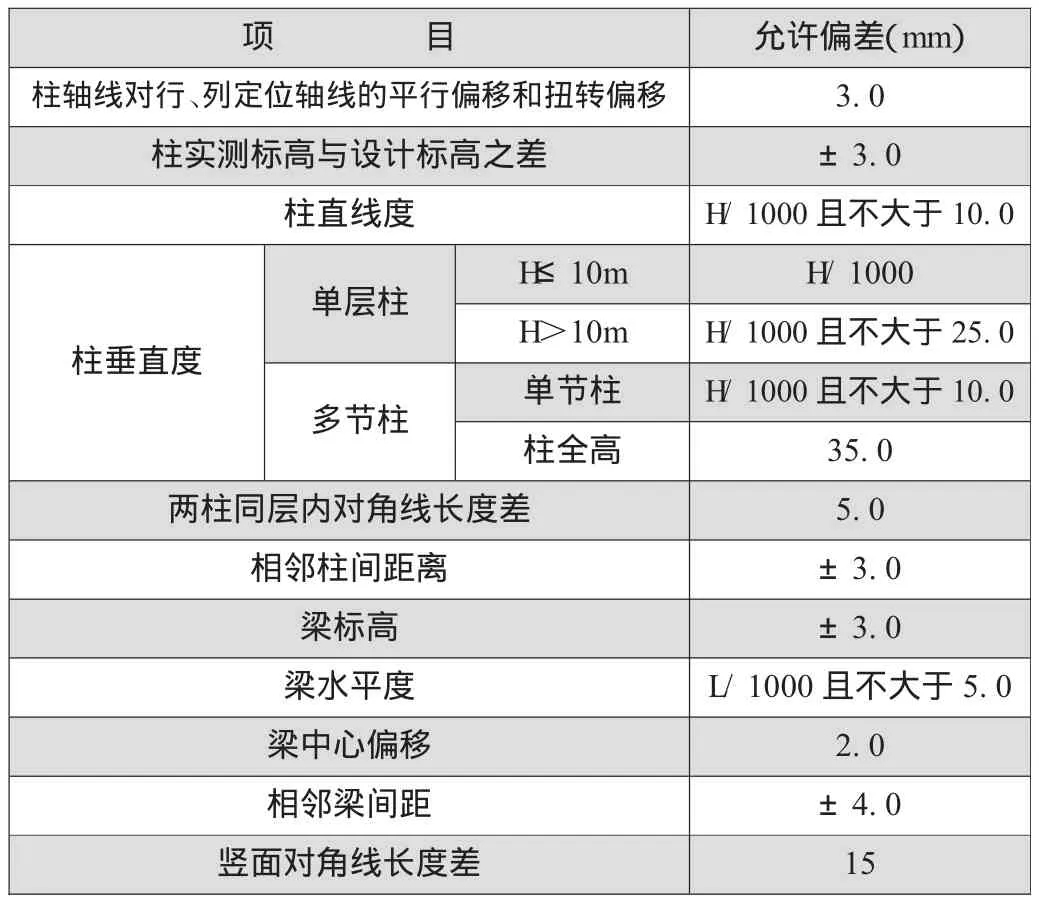

2.1 組裝及幾何尺寸控制組裝平臺(tái)必須用水準(zhǔn)儀進(jìn)行找平,分片組裝后需預(yù)留焊接收縮余量,分片在寬度方向可加大5~8mm,以此減少焊接變形誤差。組裝的幾何尺寸可按表1控制:2.2標(biāo)高及安裝偏差的控制

表1

標(biāo)高及垂直度控制為高層框架施工控制的重點(diǎn),標(biāo)高按設(shè)計(jì)絕對(duì)標(biāo)高控制,垂直度按跟蹤控制法進(jìn)行。

(1)標(biāo)高控制按設(shè)計(jì)標(biāo)高控制。在第一節(jié)鋼柱底面劃定1.0m標(biāo)高線,每節(jié)鋼柱的累加尺寸總和應(yīng)符合設(shè)計(jì)要求的總尺寸。每一節(jié)柱子的接頭產(chǎn)生的收縮變形和豎向荷載作用下引起的壓縮變形應(yīng)加到每節(jié)鋼柱加工長(zhǎng)度中去。

(2)垂直度控制采用跟蹤控制的方法。在分片吊裝過(guò)程中必須將立柱在互成90°的兩個(gè)方向,用兩臺(tái)經(jīng)緯儀檢測(cè),控制基準(zhǔn)線不得在下節(jié)立柱引線,必須在底層立柱引線。兩個(gè)方向找正合格后用纜風(fēng)繩固定后開(kāi)始焊接,大型立柱的焊接應(yīng)采取兩人雙面對(duì)稱(chēng)焊接,以此減少受熱不均引起的焊接變形。在焊接過(guò)程中不得松動(dòng)任何一側(cè)纜風(fēng)繩,否則立柱由于根部焊接未結(jié)束,頂部存在拉力,鋼柱會(huì)偏向未松動(dòng)纜風(fēng)繩的一側(cè)。在安裝橫梁之前,兩片四根立柱必須再次校核垂直度,四根立柱必須同時(shí)矯直,需形成相互連接的網(wǎng)型結(jié)構(gòu)后方可摘除纜風(fēng)繩。

3 安全施工

施工安全管理是鋼結(jié)構(gòu)施工中的重要環(huán)節(jié),超高層鋼結(jié)構(gòu)施工的特點(diǎn)是高空作業(yè)、交叉作業(yè)較多。為了杜絕安全事故,項(xiàng)目部成立了安全監(jiān)督小組,配備了專(zhuān)職安全員,制定了周密完善的安全生產(chǎn)管理辦法,對(duì)所有參與施工的職工進(jìn)行了安全培訓(xùn)。在嚴(yán)格管理的基礎(chǔ)上,進(jìn)一步加大人力、物力、財(cái)力的投入,對(duì)施工現(xiàn)場(chǎng)各個(gè)作業(yè)面進(jìn)行了嚴(yán)密的安全防護(hù),確保了整個(gè)施工過(guò)程的安全進(jìn)行。最終僅用了75d時(shí)間就順利完成了整個(gè)工程的施工。

4 結(jié)束語(yǔ)

此次楊莊河煉化項(xiàng)目120萬(wàn)t/a重整裝置反應(yīng)再生框架施工,由于前期準(zhǔn)備工作充分,施工方案切實(shí)可行,現(xiàn)場(chǎng)又進(jìn)行了科學(xué)周密的部署,整個(gè)施工過(guò)程進(jìn)展順利,未發(fā)生任何質(zhì)量安全事故。

1中國(guó)建筑金屬結(jié)構(gòu)協(xié)會(huì)建筑鋼結(jié)構(gòu)委員會(huì)專(zhuān)家組,中國(guó)大型鋼結(jié)構(gòu)工程設(shè)計(jì)與施工,中國(guó)建筑工業(yè)出版社,2008.

2郭耀杰,鋼結(jié)構(gòu)穩(wěn)定設(shè)計(jì),武漢大學(xué)出版社,2003.

3中華人民共和國(guó)建設(shè)部,鋼結(jié)構(gòu)工程施工質(zhì)量驗(yàn)收規(guī)范GB50205-2001,中國(guó)計(jì)劃出版社,2001.

book=70,ebook=109

TE9

B

1672-9323(2010)05-0070-03

2010-07-20)

- 石油化工建設(shè)的其它文章

- 大型鋼制圓筒式儲(chǔ)罐的導(dǎo)鏈?zhǔn)降寡b法施工技術(shù)

- 埋頭苦干創(chuàng)大業(yè)開(kāi)拓創(chuàng)新求發(fā)展——陜西延長(zhǎng)石油化建股份有限公司發(fā)展紀(jì)實(shí)

- 安裝企業(yè)的設(shè)備管理

- 建設(shè)具有較強(qiáng)競(jìng)爭(zhēng)力的工程承包商 專(zhuān)訪中國(guó)石化集團(tuán)第十建設(shè)公司總經(jīng)理、黨委書(shū)記樊繼賢

- 中國(guó)石化“巖石笫一穿”新記錄的創(chuàng)建

——山東白馬、吉利河1310m巖石層定向穿越施工方法 - 大型離心式壓縮機(jī)組的對(duì)中曲線探討